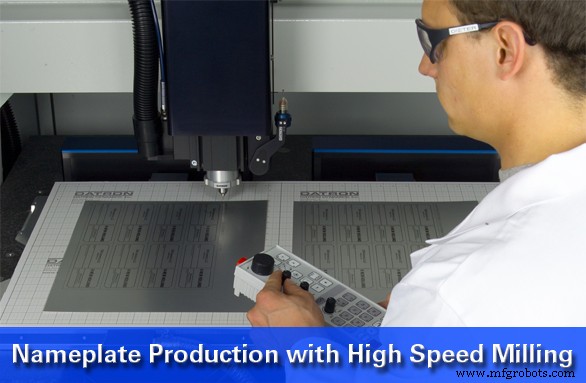

Productie van gegraveerde naamplaten met behulp van hogesnelheidsfreesmachines

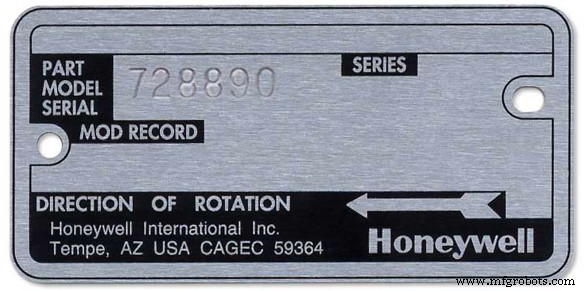

Nog maar tien jaar geleden was er discussie over het beste proces voor de productie van gegraveerde naamplaten – met als belangrijkste kanshebbers de pantograaf, stempelmachines en freesmachines. Sinds die tijd is het argument voor de stroomafnemer vrijwel de weg van de dinosauriërs gegaan. Dat komt omdat de pantograaf een handmatige machine is die uiterst bekwame vakmensen vereist, dus het proces kan niet worden geautomatiseerd en het is moeilijk geworden om gekwalificeerde operators te vinden. Beide factoren verhogen de kosten. Stempelmachines daarentegen blijven een haalbare methode voor de productie van gegraveerde naamplaten. Vooral daar waar zeer grote oplagen nodig zijn, hebben stansmachines merkbare voordelen. Vooral voor oplagen van pakweg 20.000 naamplaten is het feit dat deze machines een paar onderdelen per seconde kunnen produceren een logische keuze. Voor lagere oplagen verminderen de kosten van het gebruiken van stempelmachines echter de aantrekkingskracht. Een groot deel van de kosten hangt samen met de matrijzen die nodig zijn voor het proces, die elk variëren van $ 2.000 tot $ 5.000. Combineer die kosten met de kwaliteit van een gestempeld naamplaatje en het stempelproces wordt onaantrekkelijk. Dit komt omdat de stempelmachine materiaal van het werkstuk verwijdert door de matrijs als een koekjesvormer door het materiaal naar beneden te duwen. De kracht die op de plaats van de snede ontstaat, buigt en schuift de ondergrond af. Bij kneedbare materialen zoals metaal kan dit leiden tot buigen aan de rand en bij andere, meer brosse ondergronden, kunnen afbladderende randen het gevolg zijn. Ten slotte zijn stempelmachines qua functionaliteit beperkt tot alleen het stempelen of uitsnijden van het onderdeel. Dus als het eindproduct een verzonken gat, tappen of graveren (misschien voor serienummers) vereist, zou dit een ander apparaat en een secundaire bewerking vereisen - beide tegen extra kosten voor de fabrikant.

Dus, voor het graveren van naamplaten met een lager volume, zijn freesmachines - en met name hogesnelheidsfreesmachines - de baas. De rest van deze blogpost richt zich op functies van hogesnelheidsfreesmachines die het concurrentievoordeel bieden bij de productie van gegraveerde naamplaten .

Spil met hoge snelheid

De meeste gravures van ID-producten en naamplaten worden gedaan met kleine graveerbits en vingerfrezen. Deze kleine gereedschappen moeten met hoge snelheden worden gebruikt. Hogesnelheidsfreesmachines met hoogfrequente spindels van 40.000 tot 60.000 tpm verwijderen effectief spanen uit het snijkanaal tijdens frezen en graveren. Dit resulteert in gladde oppervlakken en braamvrije randen. Het elimineert ook de noodzaak voor een secundaire ontbraambewerking, evenals de daaraan verbonden kosten.

Onderzoeken

Probing of Surface Scanning (Mapping) bespaart tijd tijdens het instellen van de taak en zorgt voor nauwkeurigheid en herhaalbaarheid. Sondes die op sommige freesmachines beschikbaar zijn als een geïntegreerd onderdeel, kunnen onregelmatige werkstuktopografie herkennen en dynamisch compenseren. Ze doen dit door metingen langs het oppervlak van een onbewerkte plaat te nemen en die gegevens in de bewerkingscontroller in te voeren. De controller past zich automatisch aan oneffen oppervlakken of werkstukposities aan. Door dit proces worden de opstarttijden voor opdrachten verkort en wordt het afkeuren van stukken/onderdelen geminimaliseerd.

Olievrije koelvloeistof

Terwijl sonderen waardevolle tijd kan besparen aan de voorkant van de productie van gegraveerde naamplaten (tijdens het instellen), kunnen olievrije koelvloeistoffen tijd besparen aan de achterkant. Dat komt omdat, in tegenstelling tot olie die resten achterlaat op het ingevulde naamplaatje, bepaalde olievrije koelvloeistoffen gewoon verdampen. De secundaire ontvetting kan dus worden geëlimineerd - waardoor de arbeidskosten, de kosten van verbruiksartikelen die nodig zijn voor het reinigen worden verminderd, en vooral de totale productietijd voor gegraveerde naamplaten wordt geminimaliseerd .

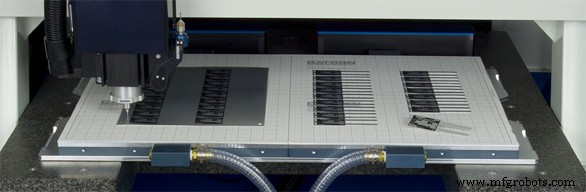

Ikgeïntegreerde vacuümtafel werkstukopspanning

Het vasthouden van werkstukken voor toepassingen met gegraveerde naamplaten, zoals productieruns van Metalphoto, kan problematisch zijn. Dunne substraten zijn moeilijk vast te houden. Dit is met name het geval als de fabrikant een conventionele CNC gebruikt om kleine onderdelen met een beperkt oppervlak te graveren of te snijden, omdat de kracht van de spil het onderdeel letterlijk over het machinebed kan "slingeren" zodra het volledig is uitgesneden. Veel fabrikanten nemen zelfs hun toevlucht tot lijmspray als een methode om het werkstuk vast te houden. Dit is niet alleen rommelig, het kan ook leiden tot buigen wanneer het voltooide onderdeel van het machinebed wordt verwijderd. Bovendien resulteert het in een tijdrovende en dure secundaire applicatie om de lijm van de voltooide onderdelen te verwijderen.

Sommige hogesnelheidsfreesmachines kan worden uitgerust met een geïntegreerde vacuümtafelopspanning. Met de vacuümtafel van DATRON bijvoorbeeld, kan dunne voorraad, die ooit moeilijk te beveiligen was, nu in slechts enkele seconden worden vastgezet. Plastic folies van slechts 0,001 inch tot 0,250 inch dikke aluminium platen kunnen snel worden vastgezet en op hun plaats worden gehouden, zelfs wanneer de onderdelen volledig door het materiaal zijn "gekoekt". Een vacuümpomp zorgt voor vacuümkracht om het systeem te laten werken. Een vacuümtafel is voorzien van voor de luchtstroom geoptimaliseerde vacuümpoorten, met verzonken vacuümkamers, voor een superieure vacuümverdeling. Een goedkoop gasdoorlatend substraat dient als een opofferingsvacuümdiffusor, waardoor de frees door het werkstuk kan worden bewerkt, zonder in de tafel te snijden.

Automatisch gereedschapsbeheer

Fabrikanten van ID-producten en gegraveerde naamplaten die verschillende CNC-machines voor frezen en graveren overwegen, moeten rekening houden met hun huidige processen en wat hun ideale proces zou kunnen zijn. Met andere woorden, ze draaien momenteel misschien maar één of twee ploegen, maar in een perfecte wereld zou een onbeheerde nachtploeg het geheim kunnen zijn van een grotere winstgevendheid. Zelfs als een "lights-out"-ploeg niet in de kaarten zit, stelt een dagploeg waarin de CNC-machine onbeheerd kan draaien, de operator in staat om andere zaken te doen, waardoor de fabrikant meer productiviteit krijgt van een enkele werknemer.

Het kiezen van een CNC met het juiste soort gereedschapsbeheer is dus cruciaal. Het vereiste automatische gereedschapsbeheersysteem bestaat uit drie afzonderlijke componenten die synergetisch samenwerken:de gereedschapscontrole, de gereedschapswisselaar en de software. De tool checker is een mechanische sensor die de gereedschapslengte meet en het gebroken gereedschap detecteert. De gereedschapswisselaar is een rek of bak met ruimte voor reservegereedschappen en doppen waar de machine kapotte gereedschappen plaatst voordat ze een vervanging oppakken. Operators kunnen het rek met reservegereedschap bevoorraden, zodat ze een voorraad hebben als gereedschap kapot gaat tijdens "lichten uit". De software is een macroprogramma dat kan worden ingesteld om een toolcontrole uit te voeren na het uitvoeren van een aantal regels code. Een toolcontrolemacro kan bijvoorbeeld een controle starten na elke 500 regels code door een "if/then" -instructie te gebruiken, zoals "Measure this tool; als de lengte korter is dan de parameter (vermeld in de gereedschapsdatabase van de software), verander dan het gereedschap.”

Het afronden

Fabrikanten van ID-producten en gegraveerde naamplaten die gespecialiseerd zijn in lage productieruns, kunnen efficiëntie, flexibiliteit en een algehele verlaging van de kosten behalen door gebruik te maken van hogesnelheidsfreesmachines. Aangezien de meeste van deze fabrikanten kleine gereedschappen gebruiken, is het absoluut noodzakelijk dat ze een CNC-machine kiezen die speciaal is ontworpen voor gebruik met kleine gereedschappen. Snellopende spindels zijn het meest geschikt voor kleine gereedschappen en produceren braamvrije onderdelen met superieure oppervlakte- en randafwerkingen. De lage kracht van deze spindels maximaliseert de standtijd en maakt innovatieve werkstukopspanning mogelijk, zoals geïntegreerde vacuümtafels die de insteltijden verkorten. Probing maakt het instellen ook efficiënter en zorgt voor nauwkeurigheid en herhaalbaarheid. Automatisch gereedschapsbeheer zorgt voor een verlaging van de kosten door productie zonder toezicht of zonder verlichting mogelijk te maken. Hogesnelheidsfreesmachines die al deze functies bieden, bieden fabrikanten van ID-producten en gegraveerde naamplaten een echt concurrentie- en kostenverlagend voordeel.

CNC machine

- Waarom CNC in batch- en massaproductie?

- De voordelen van het gebruik van CNC-machines

- 5 redenen om precisie-CNC-machines te gebruiken

- De voordelen van het gebruik van sluitmachines

- 15 verschillende soorten freesmachines

- Hoge precisie CNC-freesdiensten zijn erg populair

- Hoge snelheid CNC-draaibank

- Video:Hoge productiesnelheid op VMC's met behulp van robotautomatisering

- 1 freesmachines

- Basisprincipes van horizontale freesmachines

- Een uitgebreid overzicht van hogesnelheidsmachines