Wanneer wel en niet drop-hole-toelage gebruiken?

Zwaluwstaartfrezen zijn snijgereedschappen die een trapeziumvormige vorm of een zwaluwstaartgroef in een onderdeel creëren. Vanwege de vorm van deze gereedschappen moeten speciale overwegingen worden gemaakt om een lange standtijd en superieure resultaten te bereiken. Dit is met name het geval bij het bewerken van O-ringgroeven, omdat voor deze bewerking het gereedschap in het onderdeel moet vallen om te beginnen met snijden. Het is belangrijk om een geschikte methode voor het invoeren van gereedschappen te gebruiken, met name om te begrijpen wanneer een drophole-toeslag wel (en niet) nodig is, om te voorkomen dat veelvoorkomende zwaluwstaartongevallen optreden.

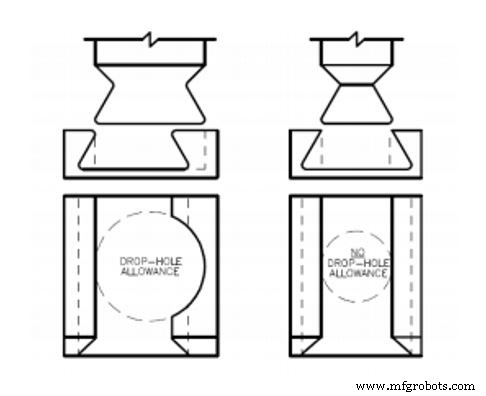

Wat is een drop-hole?

Bij het ontwerpen van onderdelen met O-ringgroeven is de overweging van de drop-hole-toeslag een cruciale eerste stap. Een drop-hole is een uit het midden gefreesd gat tijdens de voorbewerkings-/sleuvenbewerking. Door deze functie kan een aanzienlijk groter, stijver gereedschap worden gebruikt. De frees hoeft namelijk niet meer in de gleuf te passen, maar in een gat met een grotere diameter dan de freesdiameter.

Waarom zou u overwegen een Drop-Hole toe te voegen?

In vergelijking met gereedschappen zonder drop-hole-toeslag, hebben gereedschappen met drop-hole-toeslag een veel grotere verhouding tussen halsdiameter en freesdiameter. Dit maakt het gereedschap met drop-hole veel sterker, waardoor het gereedschap grote radiale snededieptes aankan en minder overstappen. Door een drop-hole te gebruiken, kan het sterkere gereedschap worden gebruikt, wat de productiesnelheid zal verhogen en de standtijd zal verbeteren.

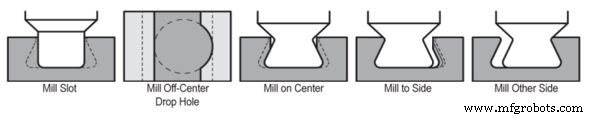

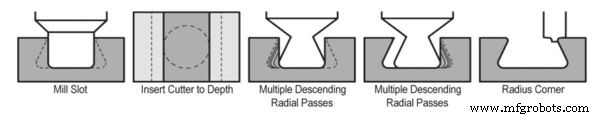

Bewerking met drop-hole-toelage

Er zijn maximaal 4 radiale passen per zijde nodig.

Wanneer niet te laten vallen

Druppelgaten zijn soms niet toegestaan in een ontwerp vanwege het toegevoegde spanningsconcentratiepunt dat het verlaat. Veelvoorkomende voorbeelden waar een drop-hole niet is toegestaan zijn:

- In hogedruktoepassingen

- In afdichtingen die een hoge betrouwbaarheid vereisen

- Waar gevaarlijke of gevaarlijke vloeistoffen worden gebruikt

Het probleem met de drop-hole-toeslag is dat de extra speling die wordt gebruikt voor het invoeren van het gereedschap een zwakke plek in de afdichting kan creëren, die onder bepaalde omstandigheden kan worden aangetast. Uiteindelijk vereist de drop-hole-toeslag goedkeuring van de klant om ervoor te zorgen dat de toepassing dit toelaat.

Bewerking zonder drop-hole-toelating

Er zijn maximaal 20 radiale passen per zijde nodig.

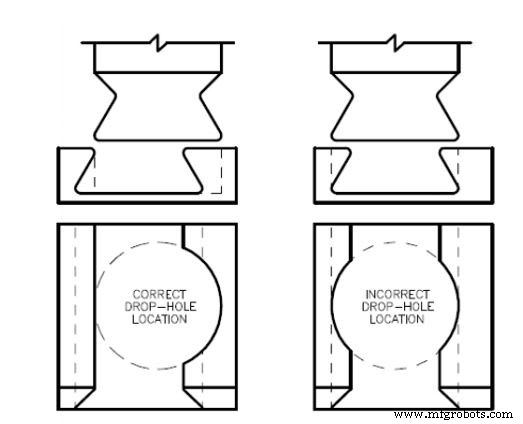

Plaatsing met drop-hole

Wanneer u een drop-hole aan uw onderdeel toevoegt, is het belangrijk om ervoor te zorgen dat de functie correct wordt geplaatst om de integriteit van de afdichting te maximaliseren. Volgens de onderstaande afbeelding moet het valgat uit het midden van de groef worden geplaatst, zodat slechts één kant van de groef wordt beïnvloed.

Het is ook noodzakelijk om ervoor te zorgen dat de drop-hole-elementen aan de juiste kant van de groef worden geplaatst. Omdat O-ringen worden gebruikt als afdichting tussen drukken, is het belangrijk dat het druppelgat aan de hogedrukzone grenst. Als de druk van hoog naar laag gaat, wordt de O-ring in de volledig ondersteunde kant geduwd, wat een goede afdichting mogelijk maakt (zie onderstaande afbeelding).

CNC machine

- Gipsplaatankers:hoe ze werken en wanneer ze te gebruiken

- Hoe gebruik je een houtdraaibank voor beginners?

- Hoe gebruik je een CNC-freesmachine?

- Wanneer is een reparatie geen reparatie?

- Gereedschapssensor van Wood Cnc-router, hoe te gebruiken?

- Roterend Brootsen:de snelle en gemakkelijke manier om een vierkant gat te boren

- FR4:Wanneer kunt u het gebruiken en wanneer niet?

- Spuitgietmaterialen en wanneer ze te gebruiken?

- Veelvoorkomende soorten freesmachines en wanneer ze elk moeten worden gebruikt

- Nauwkeurigheid en positionering van CNC-bewerkingsmachines maximaliseren

- CNC-gereedschapsvoorinstelling en CNC-gereedschapsmeting en inleiding