Stap-Change Epoxy Coatings voor corrosie onder isolatie

De coatingtechnologie evolueert elke dag, en er worden steeds geavanceerdere oplossingen ontwikkeld om enkele van de meest ernstige zorgen in de industrie. Een opwindende transformatie in een cruciaal segment van coatingtoepassingen wordt aangedreven door een nieuwe oplossing om de problemen op te lossen die momenteel worden ervaren met epoxyfenolcoatings, die worden gebruikt om hittebestendigheid te bieden en corrosie onder isolatie (CUI) te voorkomen.

De nieuwe groep coatings, bekend als epoxy-fenol-gealkyleerde amine-coatings of gealkyleerde amine-epoxy-coatings, vertoont verschillende belangrijke voordelen ten opzichte van bestaande epoxy-fenolische coatings. Deze voordelen zijn belangrijk om te begrijpen voor applicators die hittebestendigheid en CUI-preventie zoeken op de meest kwalitatieve en kosteneffectieve manier. (Verwante lectuur:een tweestapsoplossing voor de hoge kosten van corrosie onder isolatie.)

Een overzicht van epoxy Phenolic Coatings

Een epoxy-fenolcoating is de historische keuze om CUI te voorkomen en hittebestendigheid te bieden. Ze zijn meestal gemaakt met bisfenol A, bisfenol F en novolakharsen. Ze staan bekend om de hoge mate van verknoping die ze ondergaan tijdens de uithardingsfase. Deze verknoping geeft epoxy-fenolcoatings een uitstekende weerstand tegen corrosie en hitte.

Hoe gealkyleerde amine-epoxycoatings superieure prestaties leveren

Recente studies hebben aangetoond dat hoewel epoxy-fenolcoatings een goede bescherming bieden tegen CUI en een hoge mate van hittebestendigheid, er veel productie- en kwaliteitsgerelateerde voordelen zijn aan het gebruik van een gealkyleerde amine-epoxycoating. Een belangrijk voordeel is de productieverhoging die mogelijk wordt gemaakt door de snellere uithardingseigenschappen van een gealkyleerde amine-epoxycoating. Een epoxycoating met gealkyleerd amine voelt niet alleen sneller droog aan dan een fenolcoating, maar bereikt ook eerder een harddroogniveau en heeft een kortere minimale tijd tot overcoating is toegestaan. De verschillen tussen Tabel 1 en Tabel 2 benadrukken de tijdbesparende voordelen.

Tabellen 1 en 2. Vergelijking van conventionele epoxy fenolische en gealkyleerde amine epoxy coatings.

Deze tijdbesparing is cruciaal voor het verbeteren van de bedrijfsstroom, omdat het een snellere verplaatsing van de producten die worden gecoat van de winkel naar het veld waar ze zullen worden geïmplementeerd, mogelijk maakt, waardoor knelpunten op het uiteindelijke gebruikspunt worden verminderd. Door ze sneller uit de winkel te halen, kunnen ook knelpunten in de productiefaciliteit worden verminderd.

Een ander belangrijk voordeel en opmerkelijk voordeel uit de bovenstaande tabellen is het toegestane temperatuurbereik. Bestaande epoxycoatings zijn beperkt tot een minimale aanbrengtemperatuur van 10°C (50°F), terwijl de gealkyleerde aminecoatings met succes kunnen worden aangebracht bij temperaturen onder het vriespunt. Niet alleen dat, maar in situaties met temperaturen onder het vriespunt waar gealkyleerde amine-epoxycoatings werden aangebracht, hadden coatings over de hele linie nog steeds snellere uithardingstijden dan een fenolische epoxycoating aangebracht bij 15°C (59°F).

Kwaliteit verbeteren met gealkyleerde amine-epoxycoatings

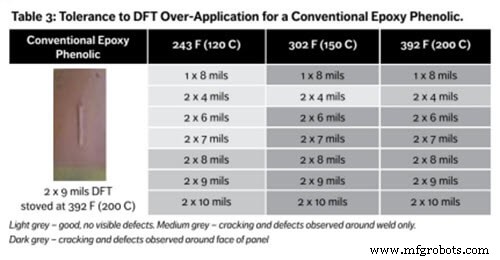

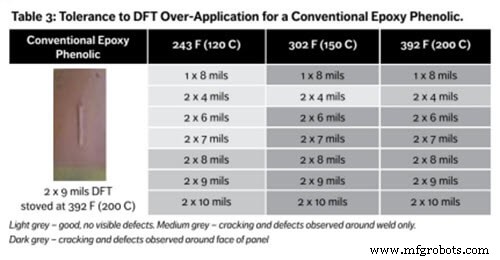

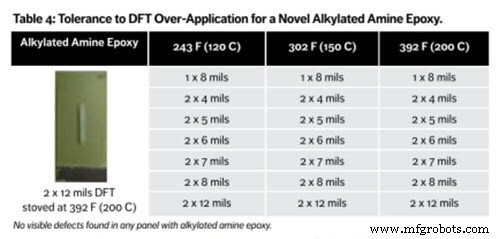

Kwaliteitsverbeteringen kunnen ook worden gerealiseerd bij het gebruik van een gealkyleerde amine epoxy coating versus een fenolische epoxy coating. Een opmerkelijke kwaliteitsverbetering heeft te maken met droge laagdikte (DFT) en scheurvorming. Terwijl fenolische epoxycoatings een smalle tolerantie hebben voor hun droge laagdikte voordat scheurvorming optreedt, kunnen gealkyleerde aminecoatings een breder scala aan diktes verdragen, wat het risico op scheuren vermindert (tabellen 3 en 4). Dit vermindert ook de benodigde vaardigheid van de machinist, wat mogelijk leidt tot minder trainingstijd en kosten.

Tabel 3. Tolerantie voor overmatige DFT-toepassing voor een conventionele epoxy-fenolcoating.

Tabel 4. Tolerantie voor overmatige toepassing van DFT voor een nieuwe epoxycoating van gealkyleerd amine.

Een andere kwaliteitsverbetering buiten de weerstand tegen barsten die gealkyleerde amine epoxy coatings bieden ten opzichte van fenolische epoxy coatings, is de superieure prestatie bij het voorkomen van CUI.

Casegeschiedenissen die de voordelen van amine-cured epoxycoatings benadrukken

Een casus die de voordelen van het gebruik van een epoxycoating met gealkyleerde amine benadrukt, betrof een fabrikant van offshore-constructies. Door een gealkyleerd amine-epoxycoatingsysteem toe te passen, waren ze in staat om de complexiteit van de coatingspecificaties die ze volgden voor zowel niet-geïsoleerde als geïsoleerde koolstofstalen en roestvrijstalen substraten enorm te verminderen.

De winst die het bedrijf behaalde, omvatte lagere vereisten voor temperatuurbewaking, wat ook leidde tot lagere verwarmingskosten, minder voorraadbeheer en het volgen van verschillende basismaterialen voor coatings en verharders. Het gebruik van een epoxycoatingsysteem met gealkyleerde amines stroomlijnde ook de reparatieprocedures wanneer reparaties nodig waren.

Figuur 1. Pijpspoelen gecoat met gealkyleerde amine-epoxytechnologie.

Figuur 2. Pijpspoelen gecoat met gealkyleerde amine-epoxytechnologie.

Een ander praktijkvoorbeeld dat de voordelen van een gealkyleerde amine-epoxycoating benadrukt, is te vinden bij een grote stroomafwaartse olie- en gasexploitant. Het bedrijf ontdekte dat coatings die waren ontworpen voor het beschermen van een vat dat bij omgevingstemperaturen werkt, begonnen te falen nadat ze stoom hadden gekregen. Als gevolg hiervan was de monteur op zoek naar een coatingoplossing die niet alleen zeer goed presteerde bij omgevingstemperaturen, maar ook bestand was tegen de veel hogere temperaturen - tot bijna 204 °C (400 °F) - die optreden tijdens het jaarlijkse onderhoudsstoom- programma's uit.

Er werd gekozen voor een gealkyleerde amine-epoxy omdat deze zowel uitstekende anticorrosieprestaties bij omgevingsinvloeden als weerstand tegen hoge temperaturen heeft. Een tweelaags schema van 2 x 4mils DFT werd aangebracht op koolstofstaal dat was voorbereid volgens een SSPC SP10 "Near White Blast Cleaning"-standaard met behulp van een airless spuitpomp tijdens een onderhoudsstop. Het vermogen om uit te harden tot -5°C (23°F) betekende ook dat de coating opdroogde tot een harde film, zelfs wanneer de temperatuur 's nachts aanzienlijk daalde. Dit zorgde ervoor dat de planning van het project niet werd beïnvloed. Het gebruiksgemak en de operationele flexibiliteit van de gealkyleerde amine-epoxy werden gezien als grote voordelen voor dit onderhoudsproject.

Bron:AkzoNobel

Bron:AkzoNobel

Conclusie

Gealkyleerde aminecoatings hebben het potentieel om een revolutie teweeg te brengen in coatingprocessen in toepassingen met hoge temperaturen of het potentieel voor corrosie onder isolatie. De voordelen voor de productiviteit door kortere droog- en uithardingstijden en grotere tolerantie voor applicatietemperaturen, gecombineerd met kwaliteitsverbeteringen zoals hun uitstekende weerstand tegen barsten, maken gealkyleerde aminecoatings zeer geschikt om de output te verhogen en de kosten van slechte kwaliteit te verminderen die te wijten zijn aan de huidige coating processen.

***

Opmerking:dit artikel is een bewerking van een artikel dat oorspronkelijk is gepubliceerd in het Journal of Protective Coatings &Linings en is herdrukt met toestemming van de auteurs Dr. Mike O'Donoghue en Vijay Datta.

Onderhoud en reparatie van apparatuur

- SMRPCO krijgt goedkeuring voor terugbetaling van examengeld onder GI-factuur

- HDPE vertegenwoordigt een stapsgewijze prestatieverandering voor blaasgegoten flessen en containers

- Het gebruik van epoxyhars voor kunst wint aan populariteit

- Hexion introduceert tweecomponenten epoxyoplossing voor de productie van composieten in de ruimtevaart

- Techsil lanceert heldere epoxylijm voor composietsubstraten

- 7 onmisbare gereedschapscoatings voor hoogwaardige bewerkingen

- Beheersing van corrosie in koeltorens

- Hoe filiforme corrosie onder coatings te voorkomen

- Analyse van waterige corrosieproducten

- Stap-Change Epoxy Coatings voor corrosie onder isolatie

- Gids voor de beste oplossing voor niet-zo-grote corrosieproblemen