Wat is productieve efficiëntie en hoe bereik je dit

Bij de productie is de inzet gewoon te hoog om uw middelen niet verstandig te gebruiken. Productieve efficiëntie is er om te helpen.

Hoe weet u of u al uw productiemiddelen efficiënt gebruikt? Productieve efficiëntie (PE) is een berekening die u helpt de moeilijke keuzes te maken over hoe u uw beperkte middelen het beste kunt gebruiken.

Dit bericht behandelt de basisprincipes van productieve efficiëntie en laat u zien hoe u vandaag nog kunt beginnen met het verbeteren van uw productieproces.

Wat is productieve efficiëntie?

De wereld van de economie is misschien niet iets waar je je elke dag mee bezig houdt, maar het heeft veel te zeggen over efficiëntie. En productieve efficiëntie is wat de macro-economie (het grote geheel zoals algemene kostenbesparingen en marktbehoeften) verbindt met de micro-economie (de kleine dingen zoals een paar minuten besparen bij elke omschakeling) van productie.

Productieve efficiëntie is wanneer u uw beperkte middelen optimaal benut. Afval is op het laagst mogelijke punt. De productie kan niet toenemen zonder meer van die middelen toe te voegen.

Net als andere maatregelen voor economische efficiëntie, staan middelen centraal in het idee van PE. Ze zijn beperkt. In deze wereld (of in uw bedrijf) is er maar zo veel:

- Materiaal

- Energie

- Arbeid

- Apparatuur

- Hoofdletter

- Technologie

Die beperkte middelen dwingen ons om beslissingen te nemen over de hoeveelheden en soorten producten die we maken. Het doel is om onze input efficiënt te gebruiken om producten te maken die het beste voldoen aan de behoeften van de mensen die ze uiteindelijk gaan gebruiken. PE kan worden toegepast op elke industrie met eindige hulpbronnen.

Productieve efficiëntie in het echte leven

Als je erover nadenkt, kan PE ook van toepassing zijn op niet-industrieën. Je realiseert het je misschien niet - en het idee om het te meten is misschien belachelijk - maar elke dag neem je soortgelijke beslissingen.

Hoeveel tijd je doorbrengt in de sportschool, op kantoor of aan hobby's - zelfs wat je voor het avondeten hebt - hangt af van een complexe constellatie van factoren.

- Hoeveel tijd heb je?

- Welke andere verplichtingen staan er op uw planning?

- Heb je een goede nachtrust gehad en genoeg energie voor een training?

- Hoe belangrijk is het voor u dat u vandaag naar de sportschool gaat?

U gebruikt waarschijnlijk geen persoonlijke productiviteitsformule om erachter te komen wat u gaat eten. Maar voor een productielijn die een groot aantal inputs gebruikt en een grote impact heeft op de supply chain, wil je dat zeker!

Waarom productieve efficiëntie berekenen?

De meting van productieve efficiëntie geeft u een idee van hoe efficiënt u met uw middelen omgaat. Het geeft u een gemakkelijk te begrijpen nummer of score die u in de loop van de tijd kunt volgen. En het is de toegangspoort tot aanzienlijke verbeteringen in uw proces.

Als u op zoek bent naar meer balans in uw productieproces, dan is PE een prima startpunt. Het haalt het meeste uit uw input, produceert de hoogste hoeveelheid en kwaliteit van output en minimaliseert de gemiddelde totale kosten. Als dat de vakjes op je modewoord-bingokaart niet aanvinkt, weten we het ook niet meer!

De enige manier om PE te bereiken, is door afval te verwijderen en alle middelen ten volle te benutten.

Hoe de productieve efficiëntie te berekenen

Eerste dingen eerst. Voordat we iets kunnen berekenen, hebben we getallen nodig. Getallen die daadwerkelijk meten dingen.

Hieronder staan de statistieken die u nodig heeft om uw productieve efficiëntie te berekenen.

Werkelijke uitvoersnelheid

De werkelijke outputsnelheid is het aantal producten dat u in een bepaalde periode kunt produceren. Om uw werkelijke outputsnelheid te krijgen, moet u natuurlijk het aantal producten hebben en de hoeveelheid tijd die nodig is om ze te produceren.

Als u bijvoorbeeld gisteren tijdens uw dienst van 18 uur 100 paar schoenen hebt geproduceerd, is uw werkelijke uitvoersnelheid 5,56 eenheden per uur. Wiskundig ziet het er als volgt uit:

100 paar schoenen (eenheden) / 18 uur =5,56 eenheden per uur

Voor machines is de eenvoudigste manier om dit te meten door te kijken naar historische productiegegevens. Voor machinebedieners en andere werknemers moet de organisatie mogelijk tijdstudies uitvoeren om de basislijngegevens te verkrijgen.

Standaard uitvoersnelheid

De standaard outputsnelheid lijkt erg op elkaar, maar de "standaard" die u instelt voor productiviteit is uw doel of ideaal . Hoe lang zou het duren om dezelfde hoeveelheid producten te maken als uw proces op maximale efficiëntie zou draaien? Als ons proces was ontworpen om 100 paar schoenen in 16 uur te maken, brengt het onze standaard output op het volgende:

100 paar schoenen (eenheden) / 16 uur =6,25 eenheden per uur

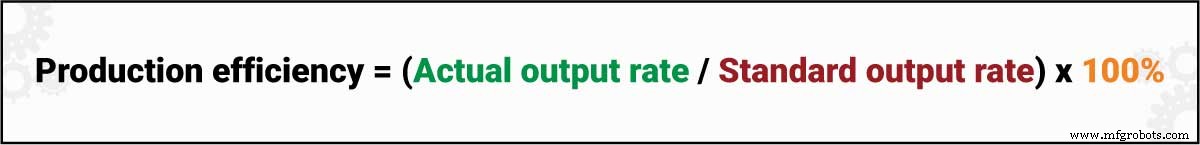

Productieve efficiëntieberekening

Uw productieve efficiëntiescore zal eenvoudig zijn als u uw werkelijke outputsnelheid en uw standaard outputsnelheid kunt berekenen. Het is de verhouding tussen uw werkelijke uitvoersnelheid en uw standaarduitvoersnelheid en ziet er als volgt uit:

Werkelijke uitvoersnelheid / standaard uitvoersnelheid = Productieve efficiëntie

5,56 werkelijke uitvoersnelheid / 6,25 standaard uitvoersnelheid =88,96% productieve efficiëntie

Als je kijkt naar één productieproces voor één type artikel, dan kan deze enkele score je veel vertellen. Je doet het goed, maar er is nog genoeg ruimte voor verbetering.

Laten we nu een draai toevoegen. Wat als u meer dan één soort product moet maken? Hoe kies je ervoor om je middelen te verdelen en zo hulpbronnenefficiënt mogelijk te blijven?

PE op de curve:de grens van productiemogelijkheden

Nu u weet hoe u uw point-in-time PE moet berekenen, kunnen we uitzoomen (uiteraard) en het in het grotere geheel bekijken wanneer we meer dan één product moeten maken:de productiemogelijkheid.

De productiemogelijkheidsgrens (PPF) heeft veel verschillende namen:

- productiemogelijkheidcurve (PPC)

- productiemogelijkheid grens (PPB)

- transformatiecurve/grens/grens

U hoeft niets van dat woord salade te onthouden, maar het is goed om op de hoogte te zijn van deze termen. Als je ze tegenkomt, onthoud dan dat ze het allemaal over de PPF hebben.

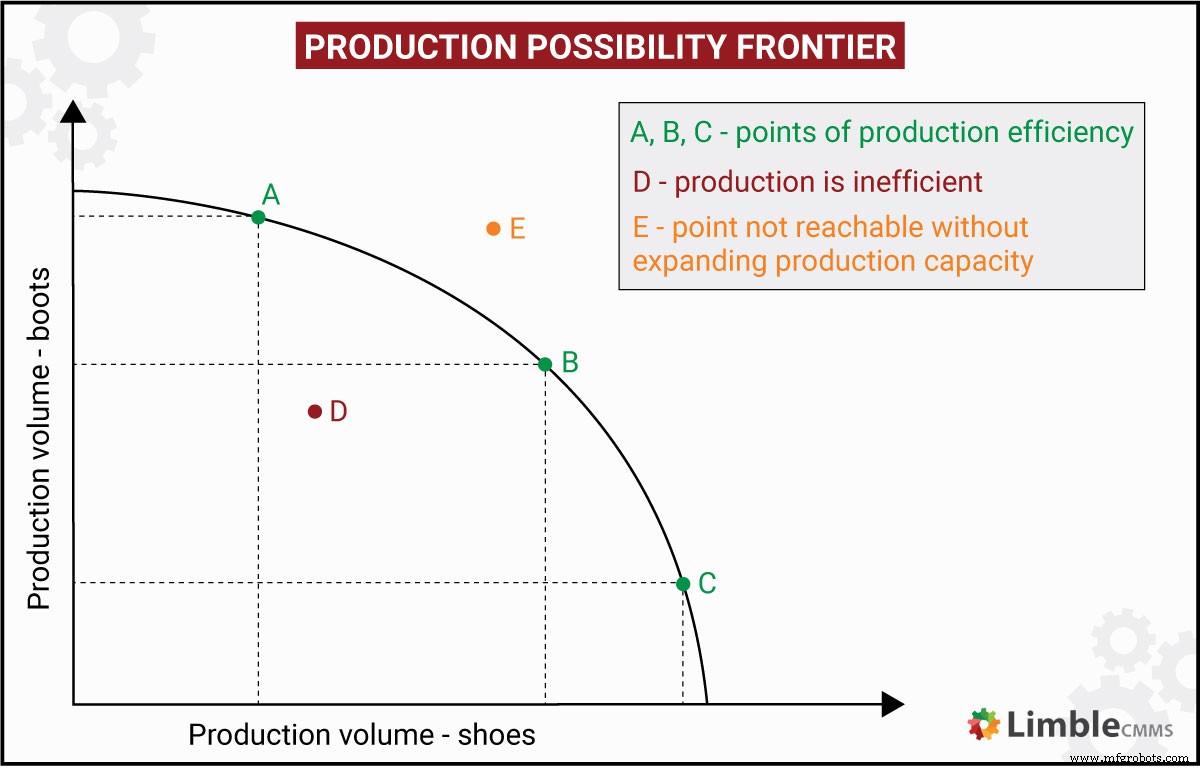

Productieve efficiëntie is gemakkelijker in beeld te brengen wanneer het grafisch wordt weergegeven op een Production Possibility Frontier (PPF) voor productie. De curve toont verschillende combinaties van de hoeveelheden van twee goederen die kunnen worden geproduceerd met de gegeven middelen en technologie.

Het bedrijf met de hierboven getoonde PPF kan met veel verschillende scenario's maximaal efficiënt zijn.

- Punt A in de grafiek is te zien dat er meer laarzen worden geproduceerd dan schoenen, maar dat er geen afval is.

- Punt B laat zien dat het bedrijf ongeveer evenveel laarzen als schoenen maakt, maar slechts een matige hoeveelheid van beide. Punt B is nog steeds op de curve, dus er worden geen middelen verspild.

- Punt C in de grafiek zijn meer schoenen te zien dan laarzen, maar er is nog steeds geen afval.

- Punt D laat zien dat je met de beschikbare middelen meer schoenen of laarzen zou moeten kunnen produceren. Er is ergens verspilling in het proces — sommige middelen zijn ofwel inactief of verkeerd toegewezen, of beide.

- Punt E met de beschikbare middelen niet haalbaar. Het bedrijf zou eerst investeringen moeten doen om de productiecapaciteit te vergroten.

Zoals u kunt zien, ligt er een echt concept van "Peter beroven om Paul te betalen" ten grondslag aan de PPF.

Beide productlijnen delen dezelfde input (rubber, stof, stiksels), arbeid en uitrusting (naaimachines, snijmachines, buitenzoolpersen, enz.). Hoe meer stof u aan product A uitgeeft, hoe minder stof er over is om product B te produceren. Aangezien u een beperkte hoeveelheid middelen hebt die tussen de twee worden gedeeld, moet de toewijzing van middelen zorgvuldig zijn.

Er is veel mooie wiskunde nodig om die PPF-curve te maken. U hoeft de details daarvan niet te weten (en wilt waarschijnlijk ook niet weten). Toch vraag je je misschien af hoe je de hoeveelheid van elk te maken product kiest? Moet je je productieprocessen inrichten om meer schoenen of laarzen te produceren? Het antwoord daarop ligt in allocatieve efficiëntie .

Productieve efficiëntie versus allocatieve efficiëntie

Terwijl PE verwijst naar de efficiëntie van uw proces, verwijst allocatieve efficiëntie naar hoe u alloceert uw middelen efficiënt over meerdere producten heen. Het leidende licht dat u helpt te bepalen hoe u die toewijzingen maakt, is de vraag van de klant.

Als je een sportschoen maakt die wordt gesponsord door een beroemde basketbalspeler, zal er waarschijnlijk veel vraag naar zijn (en een redelijk goede prijs opleveren). Als uw andere product een redelijk geprijsd paar loafers is, moet u een beslissing nemen. Hoewel er niets mis is met loafers (ze zijn tenslotte een klassieker), worden uw middelen veel beter gebruikt in het product dat meer mensen zal kopen tegen een hogere prijs .

Dat is waar, zelfs als het meer kost om die sportschoen te produceren. Wanneer u uw middelen correct toewijst, zullen de marginale kosten om meer van het product te maken het marginale voordeel waard zijn voor de mensen die het kopen. Met andere woorden, wijs uw middelen toe zodat u producten kunt maken in volumes die overeenkomen met de marktvraag.

8 manieren om de productie-efficiëntie te verbeteren

PE is een eenvoudige score van efficiëntie. Om het te verbeteren, heeft u meer informatie nodig.

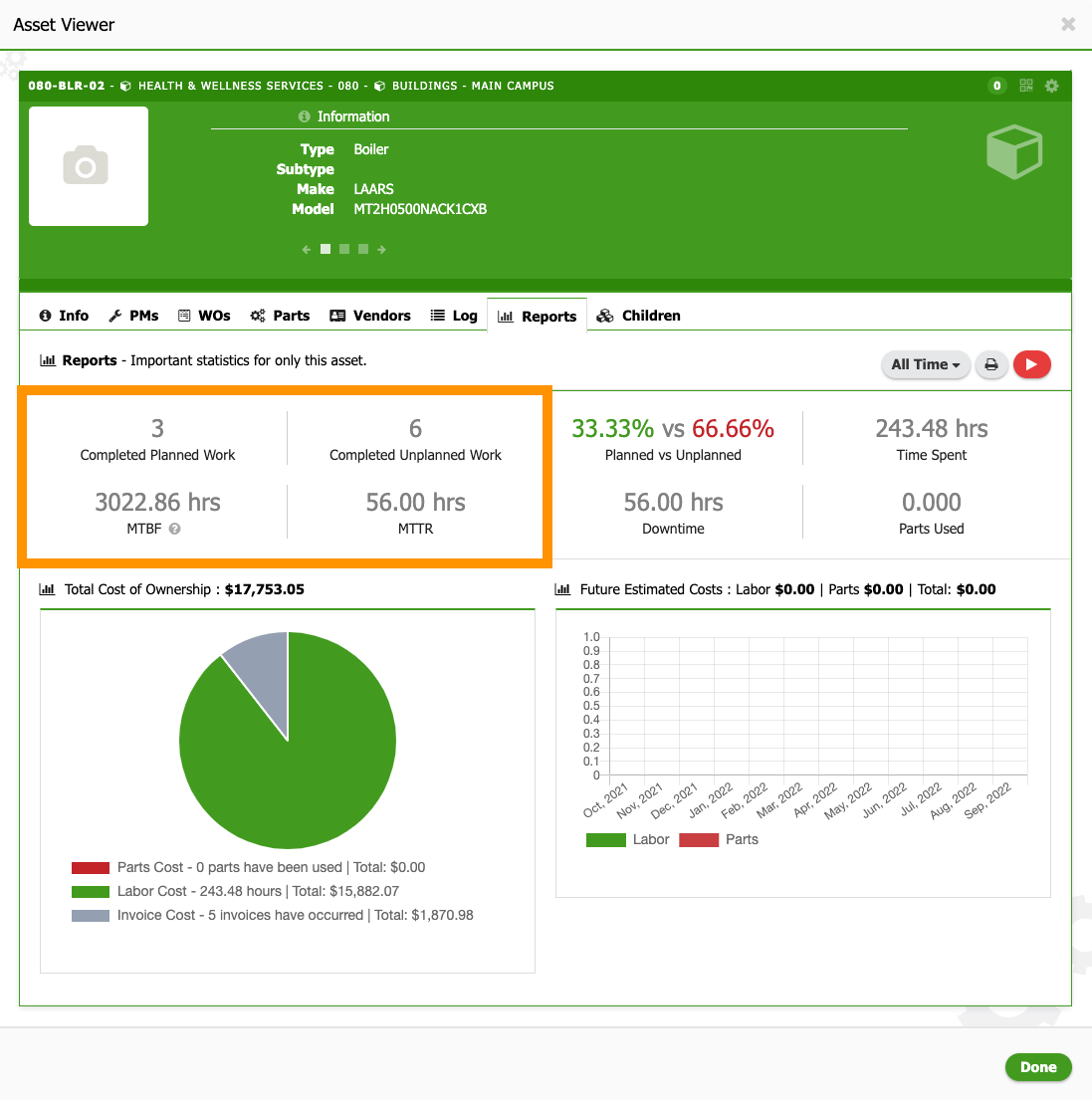

Veel organisaties gebruiken statistieken zoals de algehele effectiviteit van apparatuur om precies te bepalen waar verspilling plaatsvindt. Dat is vergelijkbaar met hoe onderhoudsteams MTTR en MTBF gebruiken om hun prestaties bij te houden, maar gaat veel dieper. Die complexere berekeningen kosten wat tijd, maar ze geven je veel richting als je wilt verbeteren.

Als u daar echter niet in wilt duiken of als uw organisatie er gewoon niet klaar voor is, zijn er nog steeds veranderingen die u kunt aanbrengen die grote verbeteringen kunnen opleveren. Dit is onze top 8:

1. Standaardiseer uw productieprocessen

Het standaardiseren van bedrijfsprocessen brengt veel voordelen met zich mee. Op de fabrieksvloer zijn de grootste voordelen verbeterde productiviteitsniveaus en consistente productkwaliteit.

Fabrikanten bevinden zich in een unieke positie waar ze hun standaardisatie-inspanningen vrij eenvoudig kunnen opschalen. Ze kunnen beginnen met het standaardiseren van kernprocessen op één werkvloer. Als ze klaar zijn, kunnen ze het uitbreiden naar andere verdiepingen en faciliteiten.

Standaardisatie van de productievloer kan alles omvatten, van de lay-out van de productielijnen tot hoe u activa-informatie invoert in onderhoudssoftware tot hoe u visuele inspecties uitvoert tijdens kwaliteitscontrole.

Dit is een geweldig gebruik van een CMMS zoals Limble dat uw team door onderhoudsactiviteiten leidt met behulp van werkorders en vastgestelde checklists. PM- en WO-checklists zijn eenvoudig te maken om ervoor te zorgen dat het hele team het werk de eerste keer op de juiste manier doet.

Het idee is om de meest efficiënte manier van werken te definiëren en ervoor te zorgen dat iedereen de beste werkwijzen volgt. De beste manier om workflowstandaardisatie in de praktijk te brengen, is door SOP's te gaan schrijven.

2. Vind en elimineer productieknelpunten

Elk proces kent een aantal knelpunten. Het elimineren van knelpunten is een geweldige manier om uw productiviteit te verhogen zonder meer apparatuur te kopen of meer mensen in te huren.

Knelpunten komen meestal in een van de volgende drie vormen voor:

- knelpunten in de productielijn

- knelpunten in de toeleveringsketen

- knelpunten van medewerkers

Zoek naar gebieden of apparatuur met de langste wachtrijen en de meest consistente achterstanden. Zoek naar machines die al op volle capaciteit werken of machines met hoge wachttijden. Breng deze gebieden in kaart en graaf ze in en los de oorzaken van knelpunten op. Eén voor één zal uw efficiëntie verbeteren.

Bij hardnekkige problemen kan een root cause analysis de oplossing zijn. Lees meer over verschillende RCA-tools en -technieken die u kunt gebruiken om dit tot op de bodem uit te zoeken.

3. Proactief onderhoud van apparatuur implementeren

Onverwachte uitval van apparatuur is een van de grootste oorzaken van productie-inefficiëntie. Toch zijn de meeste storingen te voorkomen. Als u geen goed proactief onderhoud toepast of denkt dat u het beter zou kunnen doen, zijn er eenvoudige manieren om te verbeteren.

Gebruik een CMMS!

De eenvoudigste en meest effectieve manier om uw strategie voor preventief onderhoud te ondersteunen, is door goede geautomatiseerde onderhoudsbeheersoftware (CMMS) zoals Limble te gebruiken.

Limble heeft niet veel nodig om in te stellen en u kunt het direct uit de doos gebruiken om routineonderhoudswerkzaamheden te volgen en te documenteren. Het is belachelijk eenvoudig te gebruiken en heeft een mobiele app-versie die uw technici gemakkelijk kunnen gebruiken terwijl ze werken.

Na verloop van tijd kunt u overstappen op meer geavanceerde strategieën zoals voorspellend onderhoud, maar CMMS-systemen kunnen u daar ook bij helpen. De software kan verbinding maken met sensoren en voorspellende algoritmen om storingen te voorspellen en u te helpen uw onderhoudsbronnen te optimaliseren.

Een van de klanten van Limble, Midwest Materials, verloor 1 miljoen dollar per jaar aan downtime en verloor productie. Limble CMMS hielp hen om meer proactief onderhoud te doen, wat hun PE verbeterde. Je kunt hun reis hier bekijken.

4. Investeer in training en betrokkenheid van medewerkers

Volgens het State of the American Workplace-rapport van Gallup voelt slechts 25% van de fabrieksarbeiders zich betrokken op het werk, waardoor het de minst betrokken baan in de VS is.

Medewerkers die niet betrokken en ongemotiveerd zijn, verlagen uw productiviteit. En de statistieken hierover voor productiebedrijven zijn niet geweldig:2 op de 5 MFG-bedrijven rapporteren een omloopsnelheid van meer dan 20% .

Salaris en arbeidsvoorwaarden zijn een stukje van de puzzel, maar niet de enige factoren. Een van de meest zinvolle manieren om uw teamleden te betrekken, is door in hen en hun vaardigheden te investeren. Werknemers willen kansen om hun vaardigheden te ontwikkelen en hun loopbaan vooruit te helpen. Vind manieren om fabrieks- en onderhoudsmedewerkers te motiveren en laat ze zien dat hun inzet ertoe doet.

5. Identificeer en verminder verspilling

We kunnen niet praten over het verminderen van afval op een productievloer zonder te praten over lean manufacturing. Er zijn veel lean-methodologieën die verspilling helpen elimineren door continue verbetering. Sommige zijn overkoepelende methoden die in de hele faciliteit kunnen worden toegepast, terwijl andere zijn gericht op specifieke gebieden zoals voorraadbeheer of productiestroom.

Hier is de lijst met de meest populaire lean manufacturing-technieken voor degenen die verder willen onderzoeken:

- Kaizen

- Six Sigma

- Just-in-time productie

- Kanban

- Totaal productief onderhoud

Het kan jaren duren voordat veel van deze methoden volledig zijn ingevoerd, maar de voordelen kunnen al in de vroege stadia van implementatie worden gevoeld.

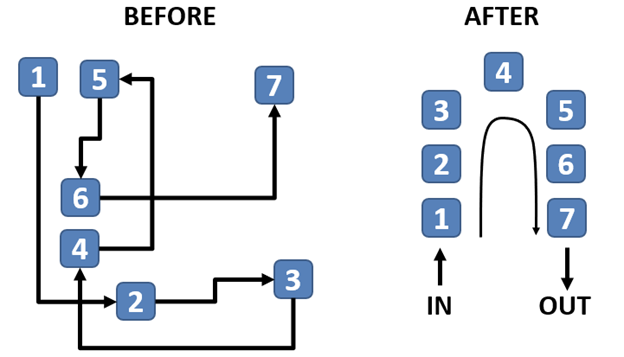

6. Optimaliseer de lay-out van de fabriek met behulp van cellulaire productie

In veel traditionele MFG-omgevingen zijn vergelijkbare typen machines gegroepeerd. Het blijkt dat het zo uitsmeren van je proces veel tijd en energie kan kosten.

In plaats daarvan:

- Breek het productieproces op in stappen.

- Rangschik arbeiders en machines in cellen op basis van die stappen.

Gebruik een lay-out die de stroom van productiefuncties in uw faciliteit mogelijk maakt. De meest voorkomende indelingen zijn:rechte lijn, serpentine, cirkelvormig en u-vormig .

U-vormige celindeling ( Afbeeldingsbron )

U-vormige celindeling ( Afbeeldingsbron )

Cellulaire productie regelt apparatuur volgens het soort geproduceerde onderdelen. Het vermindert de afstand die materiaal en personeel nodig hebben om het proces te voltooien. En als afstand gelijk is aan tijd (wat in dit geval het geval is), is dat een grote overwinning.

Als u een stap verder wilt gaan, kunt u zelfs software zoals Visual Components gebruiken om verschillende lay-outconfiguraties, materiaalstromen en andere productieprojecten te simuleren en te evalueren.

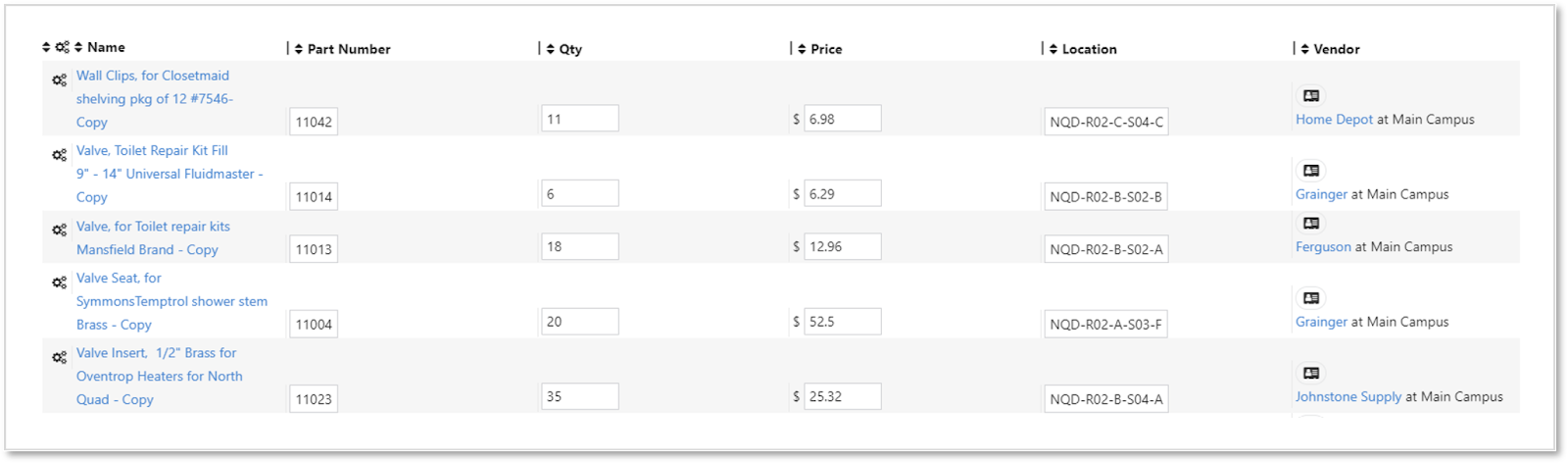

7. Optimaliseer uw voorraadbeheer

Op de hoogte blijven van uw voorraad reserveonderdelen is erg handig als u uw beste PE wilt bereiken. U hebt de juiste onderdelen op het juiste moment nodig om langdurige storingen of dure verzendkosten te voorkomen. Maar het is moeilijk om de inventaris precies goed te krijgen. Het is gemakkelijk om in deze waardeloze voorraadgewoonten te vervallen.

- Te veel invoermateriaal hebben

- Als u te veel producten heeft dan u voldoende kunt opslaan

- Onvoldoende reserveonderdelen om preventief onderhoud en reparaties uit te voeren

Er is veel goed advies beschikbaar over hoe u uw voorraad kunt beheren. Begin met het onderzoeken van best practices voor het inventariseren van reserveonderdelen.

In de meeste gevallen heeft u een digitale oplossing nodig om uw voorraad te beheren.

Voor reserveonderdelen kunt u bijvoorbeeld een CMMS gebruiken met een onderdelenbeheermodule. Het helpt u het gebruik van onderdelen te volgen en voorraadniveaus te voorspellen op basis van gegevens uit het verleden tegen een marginale kostprijs. En voor grote operaties kunnen ze u helpen geld te besparen door optimaal gebruik te maken van schaalvoordelen voor onderdelen die u vaak gebruikt.

Database met reserveonderdelen in Limble CMMS

Limble maakt het u gemakkelijk. Houd bij welke onderdelen je nodig hebt en houd projecten op schema. Inkoop integreert met de onderdelenmodule, dus papierwerkknelpunten behoren tot het verleden.

Limble integreert beheer van reserveonderdelen met inkoop om datasilo's te voorkomen

U hoeft ook geen geld of ruimte te verspillen aan onderdelen die u niet meer gebruikt. Met Limble CMMS kunt u een drempel voor reserveonderdelen instellen om u te laten weten wanneer u onderdelen die niet meer in de reguliere omloop zijn, buiten gebruik moet stellen.

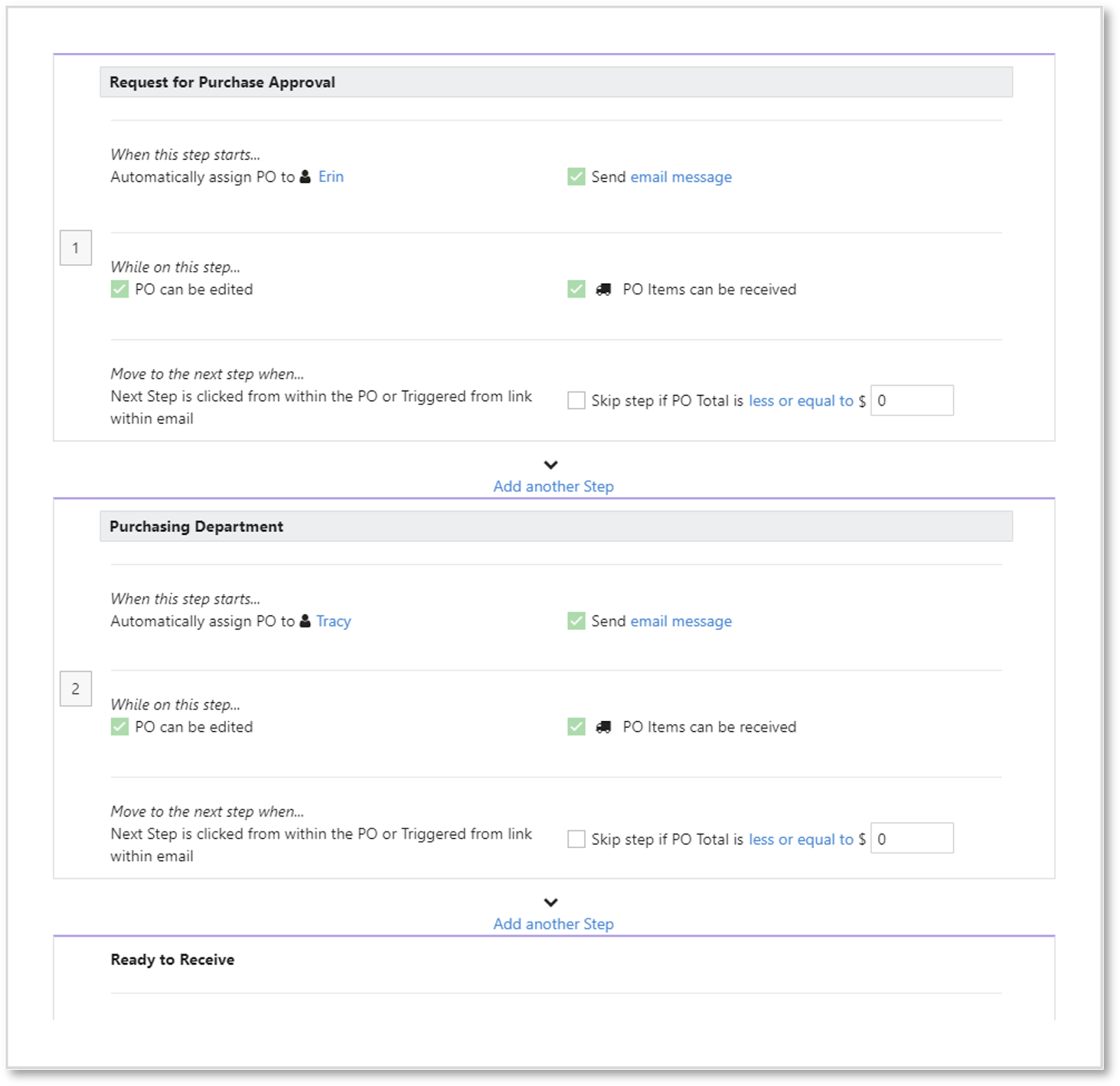

8. Bouw relaties op met uw leveranciers

Productiefaciliteiten hebben te maken met drie verschillende soorten leveranciers:

- Bedrijven die inputbronnen leveren die worden gebruikt in de productieprocessen.

- Verkopers die reserveonderdelen en ander MRO-materiaal leveren.

- Externe onderhoudscontractanten ingeschakeld om gespecialiseerde reparaties uit te voeren.

Als een van deze leveranciers hun werk niet doet, kunt u te maken krijgen met langdurige productievertragingen die moeilijk op te lossen zijn.

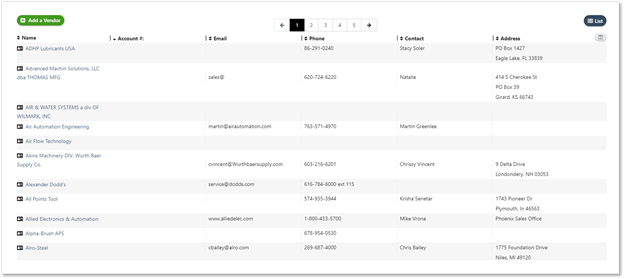

Verminder deze risico's door langdurige relaties op te bouwen met bewezen leveranciers. En geloof het of niet, ook hier kan uw CMMS u helpen. Limble heeft functies om uw leveranciers en hun resultaten bij te houden.

Leveranciers volgen in Limble CMMS

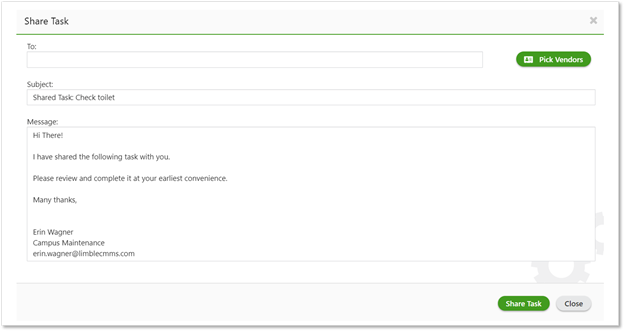

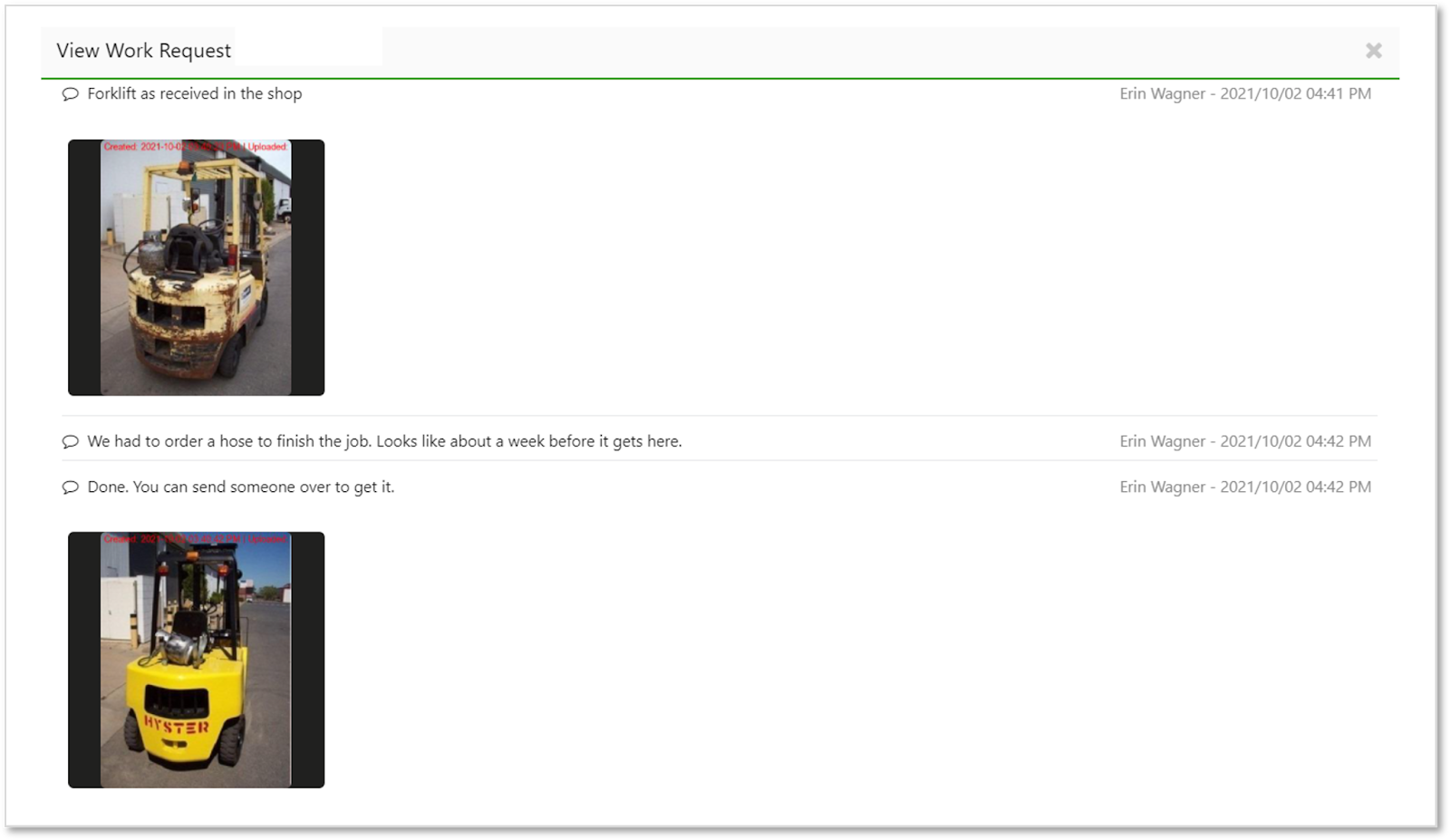

Met Limble kunt u ook eenvoudig communiceren met leveranciers en de voortgang van taken volgen. Voor werk dat door uw leverancier moet worden gedaan, kunt u een WO in Limble genereren en deze rechtstreeks naar uw leverancier sturen zonder extra stappen in uw proces. Naarmate uw leverancier het werk voltooit, kunnen ze de status van de WO rechtstreeks in Limble bijwerken, waardoor onhandige rapportage achteraf wordt geëlimineerd.

Onderhoudstaken delen met externe leveranciers

Logboeken van onderhoudsleverancier uitgevoerd werk

Veelgestelde vragen over productie-efficiëntie

1. Hoe bereik je optimale efficiëntie?

Er zijn veel manieren om efficiënter te worden. Ze omvatten meestal het volgen en meten van uw proces en het voor ogen houden van verbetering. Hier zijn een paar benaderingen om u op dat pad te helpen:

- Algemene effectiviteit van apparatuur (OEE) is vergelijkbaar met productieve efficiëntie, maar het is een meer gedetailleerde score. De metingen die bij die score horen, helpen u uw specifieke verspillingsgebieden te vinden, zodat u weet waar u kunt beginnen met verbeteren. Lees hier meer over OEE.

- Lean mfg gebruikt zaken die zo breed zijn als uw cultuur, benadering van probleemoplossing en procesontwerp om elk grammetje productiviteit eruit te persen. Lees hier meer over Lean.

- Standaardisatie en training is ook een benadering die belangrijk genoeg is om te herhalen. Als u weet dat u productielijnen heeft die een beetje anders werken dan andere, dan is deze iets voor u. Begin hier en u zult versteld staan hoeveel efficiëntie u wint. Het gebruik van een modern CMMS zoals Limble kan dit gemakkelijk maken met geautomatiseerde onderhoudsplanning, aanpasbare werkordersjablonen, werkaanvraagformulieren en meer.

2. Wat is inefficiënte productie?

Wanneer u uw schaarse middelen niet volledig benut, voert u een inefficiënte productie uit die een negatieve invloed heeft op uw bedrijfsresultaten. Hulpbronnen zoals arbeid, materialen, energie en apparatuur zijn duur. Zorg ervoor dat u waar voor uw geld krijgt.

3. Hoe meten bedrijven efficiëntie?

PE is niet de enige maatstaf voor efficiëntie. Er zijn veel andere productiviteitsindexen, afhankelijk van hoe geavanceerd u wilt:analyse van gegevensomhulling, technische efficiëntie, Farrell-metingen en andere die economen graag toepassen op productie.

Maar ze beginnen allemaal met dezelfde stap:een solide gegevens- en trackingproces hebben. Als u geen productietechnologie of systemen heeft die de belangrijkste maatregelen van uw productieproces kunnen volgen, kunt u de efficiëntie nooit berekenen.

CMMS-systemen zoals Limble zijn een geweldige manier om een groot deel van het gegevensverzamelingsproces voor u te starten en te automatiseren. Limble houdt bijvoorbeeld de hoeveelheid tijd bij tussen een storingsrapport en een oplossing (en nog veel meer).

Voorbeeld van verschillende rapporten in Limble CMMS

Dit soort gegevens kan werelden van kansen openen wanneer u uw proces begint te meten en verbeteren.

De rol van onderhoud bij het bereiken van productieve efficiëntie

PE is een maatregel die op het verlanglijstje van elke productielijn zou moeten staan. Het doel is om de meeste waarde uit uw beperkte middelen te halen, wat goed is voor iedereen.

Wanneer u de productiviteit begint te meten, zult u merken dat uw onderhoudsstrategie een van de struikelblokken is die u tegenhoudt. Slechte onderhoudspraktijken kunnen snel uitval en inefficiëntie veroorzaken.

Proactief onderhoud speelt een cruciale rol en levert ook nog een heleboel andere goede dingen op. Lees hier meer over de voordelen van de overstap naar preventief onderhoud. Het verbetert uw score voor productieve efficiëntie en biedt aanzienlijke extra voordelen.

Maximale efficiëntie:slimmer werken, niet harder

PE helpt u te evalueren hoe goed uw productieproces de beschikbare middelen gebruikt. Het is de toegangspoort tot grotere en betere efficiëntiepraktijken.

Als u nu begint met het meten van efficiëntie, zal dit u helpen:

- Minimaliseer verspilling op de korte termijn en verdien op de lange termijn dividend uit.

- Maak weloverwogen beslissingen over hoeveel van welk product u wanneer moet maken.

- Bepaal uw plaats op de PPF, schaal bepaalde producten omhoog of omlaag terwijl u efficiënt blijft.

- Introduceert toewijzingsefficiëntie in uw proces, rekening houdend met de markt in uw productie.

Productieve efficiëntie is een geweldig startpunt voor meer geavanceerde soorten efficiëntieberekeningen en continue verbeteringsactiviteiten. Limble heeft hulpmiddelen die kunnen helpen. U kunt hier een gratis proefperiode van 30 dagen starten, een demo aanvragen of zelfs onze online zelfdemo uitproberen.

Als we nu maar zo'n hulpmiddel hadden om onze eigen persoonlijke energie te besteden!

Onderhoud en reparatie van apparatuur

- Het wat, waarom en hoe van moersleuteltijd

- Kritiekanalyse:wat is het en hoe wordt het gedaan?

- Wat is storingsonderhoud en hoe ermee om te gaan

- Wat is 6G en hoe snel zal het zijn?

- Wat is pompcavitatie en hoe voorkom ik het?

- Wat is plasmasnijden en hoe werkt plasmasnijden?

- Wat is solderen? - Soorten en hoe te solderen?

- Wat is solderen en hoe metaal te solderen?

- Wat is kopersolderen en hoe het te doen?

- Wat is interoperabiliteit en hoe kan mijn bedrijf dit bereiken?

- Wat is Lean Digital en hoe integreer je het?