Problemen oplossen 101:algemene principes voor het repareren van elk apparaat

Alles gaat uiteindelijk kapot. Wanneer opnieuw opstarten het probleem niet oplost, brainstormen we over mogelijke oorzaken en testen we deze hypothesen om het probleem te vinden. Dat is het oplossen van problemen in een notendop.

Storingen kunnen snel duur worden (zoals u weet), dus een trackrecord van effectieve probleemoplossing geeft u geloofwaardigheid wanneer u zegt dat het tijd is om te vervangen in plaats van te repareren.

In dit artikel wordt gekeken naar:

- Wat is probleemoplossing

- Enkele veelvoorkomende oorzaken

- Hoe u het proces kunt stroomlijnen met uw CMMS (computerized maintenance management system)

Wat is probleemoplossing?

Probleemoplossing is een stapsgewijze benadering om de hoofdoorzaak van een probleem te vinden en te beslissen wat de beste manier is om het probleem op te lossen om het weer operationeel te krijgen. Het oplossen van problemen is niet alleen voor apparatuur die volledig is uitgevallen. We gebruiken het ook als een machine gewoon niet werkt zoals verwacht. Efficiënte probleemoplossing is een essentieel onderdeel van activabeheer, diagnose en reparatie.

Machines die goed worden bediend en regelmatig worden onderhouden, hebben minder kans op grote storingen. Toch zal de kans op mislukking nooit nul zijn. Als u apparatuur gebruikt, moet deze op een gegeven moment worden gerepareerd.

Wanneer en waarom problemen oplossen?

In grote lijnen wordt het oplossen van problemen in de volgende gevallen gedaan:

1) Apparaatstoring

Dit is de grote:de meest dringende reden om problemen op te lossen. De machine is stuk, geheel buiten gebruik, en moet aan de voorkant gerepareerd worden om te blijven werken. Dit kan een domino-effect hebben in een bedrijf door alle operaties tot stilstand te brengen en alles on hold te zetten.

Feit is dat ongeplande downtime duur is voor bedrijven en hen vaak honderdduizenden dollars per minuut kost. Stel dat u een bekwaam onderhoudsteam heeft dat weet hoe problemen effectief moeten worden opgelost. In dat geval kunt u zeer ernstige uitval verminderen en het bedrijf geld besparen.

Het gebruik van een modern CMMS zoals Limble voor checklists voor probleemoplossing kan downtime helpen verminderen. Als extra bonus wordt elk lid van uw team waardevoller voor u wanneer ze ervaring hebben met het efficiënt en effectief oplossen van problemen.

2) Onverwachte werking

Elke machine heeft een gedefinieerde set functies die hij kan uitvoeren. De meeste apparaten doen de dingen niet elke keer op precies dezelfde manier vanwege beperkingen in engineering en menselijke fouten (hoe hard we ook proberen dit te vermijden). Zelfs met deze kleine variaties in prestaties kan de machine soepel werken. Dit wordt beschouwd als het normale werkbereik .

Als de machine buiten deze bereiken begint te draaien, hebben we mogelijk een probleem en moet deze op de radar van uw bemanning staan. Deze situaties zijn niet zo urgent als een totale mislukking. Toch moeten onverwachte bewerkingen worden gemeld om het probleem op te lossen voordat zich een echt probleem voordoet .

Neem bijvoorbeeld de koelventilatoren in uw installatie. Stel je voor dat ze rennen en koele lucht naar buiten duwen, maar af en toe stoppen ze een paar minuten met blazen (of de lucht is niet zo koud als zou moeten). Andere apparatuur kan door die storing oververhit raken en uiteindelijk kapot gaan. Door de ventilator te repareren zodra u hiervan op de hoogte bent, bespaart het bedrijf tijd en veel geld.

Ervoor zorgen dat operationele gebruikers fouten registreren wanneer ze zich voordoen, kan een geweldige manier zijn om de problemen vroeg op te lossen en totale mislukking te voorkomen. Als u uw CMMS gebruikt om het probleem te loggen, krijgt u een geschreven geschiedenis van wat er is gebeurd en hoe het is opgelost, waardoor het oplossen van problemen in de toekomst veel gemakkelijker wordt.

3) Andere afwijkingen

De machine werkt binnen het ideale werkbereik en levert de verwachte output. Een telefoniste heeft echter een anomalie ontdekt. Het kan een vreemd geluid zijn, een vreemde geur, zichtbare rook, overmatige trillingen, enz. Dergelijke afwijkingen moeten ook binnen een geschikt tijdvenster worden onderzocht

Het proces voor het melden van problemen mag nooit tot een vervelende taak worden gemaakt. Het is de enige manier om ervoor te zorgen dat mensen het gebruiken. Limble-gebruikers kunnen e-mailen, bellen, een QR-code scannen of een storing persoonlijk registreren. Het systeem heeft zelfs een centraal account dat e-mails omzet in werkverzoeken en een centrale hub creëert waar de geschiedenis kan worden vastgelegd en later kan worden geraadpleegd.

Met gedetailleerde logboeken met activageschiedenis en ervaring met probleemoplossing, kunnen gebruikers dingen onafhankelijk regelen. Hierdoor heeft uw team meer tijd om zich te concentreren op zaken die er meer toe doen.

Wat zijn de voordelen van probleemoplossing?

Er zijn veel kosten verbonden aan reactief onderhoud en een gebrek aan knowhow voor het oplossen van problemen. Wat we niet altijd overwegen, is dat deze kosten verder gaan dan pure dollars en centen.

Een gespaarde cent is een verdiende cent

De directe kosten zijn de meest voor de hand liggende kosten verbonden aan onderhoud en reparaties. Dit zijn de werkelijke, ongeplande dollars die het kost om kapotte en defecte apparatuur te repareren. Dergelijke uitgaven zorgen er vaak voor dat het financiële team in de war raakt en ze zich afvragen waarom onderhoud zo duur is.

Op de lange termijn kunnen herhaalde storingen, storingen en productieonderbrekingen ertoe leiden dat dure leveranciers moeten worden ingeschakeld voor reparaties en vervanging van het activum.

Als je problemen goed kunt oplossen en alle informatie die je nodig hebt binnen handbereik hebt, heb je de mogelijkheid om het gesprek en de relatie te herkaderen. In plaats van Finance naar je toe te komen en je af te vragen waarom alles wat je nodig hebt zoveel geld kost, kun je zeggen:"Hé, kijk eens hoeveel we je hebben bespaard. Dit had honderden, zo niet duizenden meer kunnen kosten”.

Nu, wat Financiën betreft, ben jij de held in plaats van de schurk.

De show moet doorgaan

Stilstand is duur — duurder dan alleen de reparatiekosten van de machine. Wanneer u apparatuur heeft die kapot is, stopt dit uw inkomstengenererende activiteiten op hun spoor. Elke minuut die je niet kunt bedienen, komt meer geld uit het raam. Hoe sneller uw onderhoudsploeg weer aan de slag kan, hoe meer geld u kunt besparen.

In een onderzoek door Vanson Borne van GE Digital for ServiceMax onder 450 services en IT-besluitvormers van over de hele wereld, ontdekten ze dat:

- Van de 82 procent van de bedrijven die de afgelopen drie jaar te maken hebben gehad met ongeplande downtime, duurden die storingen gemiddeld vier uur en kostte ze gemiddeld $ 2 miljoen.

- Ongeplande uitvaltijd leidt tot verlies van klantvertrouwen en productiviteit — 46 procent kon geen diensten leveren aan klanten, 37 procent verloor productietijd op een kritieke asset en 29 procent was totaal niet in staat om specifieke apparatuur of assets te onderhouden of te ondersteunen.

- /li>

Uw reputatie op het spel

Voortdurende storingen en productieonderbrekingen kunnen leiden tot reputatieschade en een gebrek aan vertrouwen van uw team en klanten. Als uw bedrijf de levering van producten en diensten niet kan garanderen, gaan uw klanten naar iemand die dat wel kan.

Wanneer werknemers hun werk niet kunnen doen omdat de apparatuur die ze nodig hebben niet werkt en geen hulp kunnen krijgen, raken ze gefrustreerd. Het verliezen van klanten kan uiteindelijk leiden tot banenverlies. Niemand wil werken op een plek waar baanonzekerheid heerst.

Maar als je een onderhoudsploeg hebt die effectief is in het oplossen van problemen met een geweldig systeem om ze te ondersteunen, helpen ze de reputatie van je bedrijf hoog te houden, wat bijdraagt aan merkloyaliteit.

In 2019 werd Pacific Gas and Electric in Californië gedwongen de stroom naar meer dan 2 miljoen mensen af te sluiten om eindelijk achterstallig onderhoud in te halen dat ze al jaren niet hadden gekregen. Het is bewezen dat het gebrek aan onderhoud heeft geleid tot de neergestorte hoogspanningslijnen die twee dozijn dodelijke bosbranden hebben veroorzaakt. Meer dan waarschijnlijk waren er onderweg kleine problemen die, als ze waren gepakt, hadden kunnen helpen deze rampen te voorkomen. PG&E diende later faillissement in nadat het aansprakelijk was gesteld voor tientallen miljarden dollars aan schade.

Als we problemen niet effectief oplossen, worden de problemen erger. Dingen stapelen zich op en onderhoud wordt reactief, niet proactief. Dingen glippen door de kieren of worden onder het tapijt geveegd, wat verwoestende gevolgen kan hebben.

Dilemma vervangen of repareren

Soms is het zinvoller om apparatuur te vervangen in plaats van deze te repareren. Maar het is niet altijd gemakkelijk om de financiële afdeling te vragen geld uit te geven voor nieuwe apparatuur, vooral als dit geen deel uitmaakte van het oorspronkelijke budget.

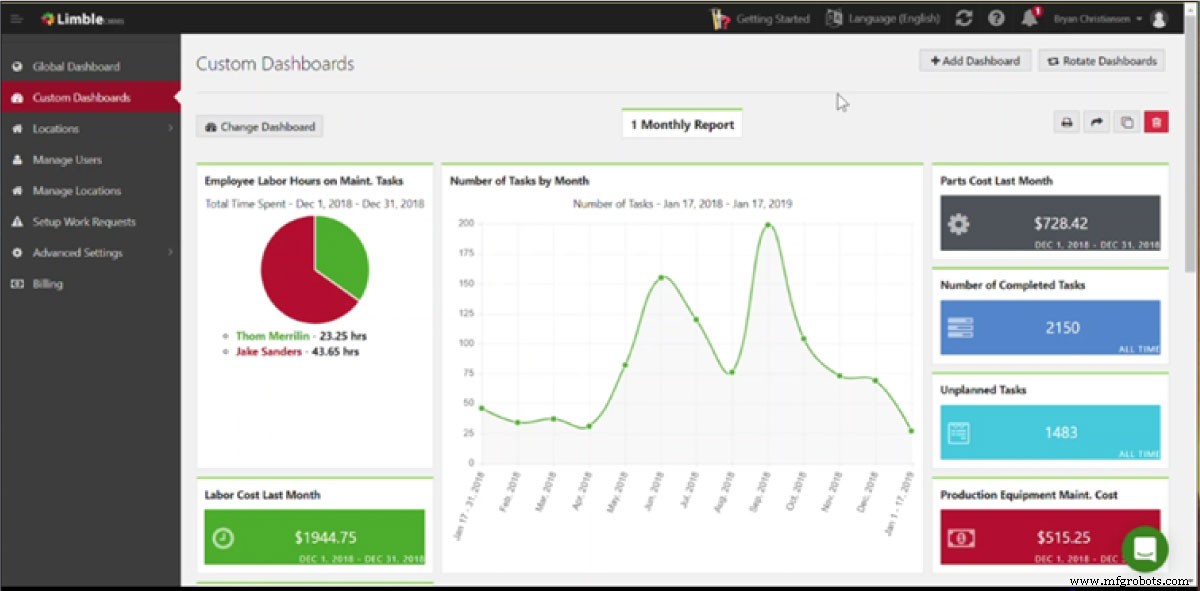

Door onderhoud en reparaties bij te houden in een CMMS met functionele rapportage, kunt u feitelijke informatie produceren over gepland en ongepland onderhoud, kosten, frequentie van uitval en productiviteitsverlies van activa.

Met de aangepaste rapportage van Limble kunt u het verhaal gemakkelijker vertellen aan uw vrienden in Finance. U kunt meten hoeveel downtime een asset veroorzaakt en hoeveel dat het bedrijf kost. Toon dat aan Finance, en ineens is het argument gemakkelijk te winnen. De vervangingskosten zijn gerechtvaardigd.

Voorbeeld van een aangepast dashboard in Limble CMMS

Het steeds opnieuw oplossen van problemen met hetzelfde apparaat kan buitengewoon vervelend zijn. Het hebben van gegevens als back-up van uw aanbeveling voor vervanging kan iedereen veel tijd, geld en kopzorgen besparen.

Wie voert de probleemoplossing uit?

Vaak zijn de meest ervaren technici degenen die de probleemoplossing uitvoeren. Helaas gaat 60% van deze onderhoudsprofessionals de komende jaren met pensioen.

Wat maakt deze technici zo goed in wat ze doen? Velen van hen hebben door vallen en opstaan geleerd wat de beste technieken zijn voor het oplossen van problemen voor elk apparaat. Het is enorm waardevol dat die senior technici de teams voor probleemoplossing leiden en checklists maken die de meest voorkomende problemen behandelen.

Het probleem is dat wanneer al deze ervaren technici met pensioen gaan, ze hun kennis meenemen. Er is al een groot tekort aan arbeidskrachten in de industrie. Stel dat we de informatie niet hebben gecodificeerd in een centrale hub (zoals Limble). In dat geval lopen we het risico waardevolle historische informatie te verliezen wanneer ze vertrekken.

Het vermogen van Limble om historische kennis van activa bij te houden, maakt het voor een technicus gemakkelijk om de volledige werkgeschiedenis van het activum te zien. Gebruikers kunnen ook opmerkingen en "eigenaardigheden" over de machine toevoegen die normaal gesproken veel vallen en opstaan zouden kosten om te ontdekken, wat veel tijd bespaart.

Afhankelijk van de complexiteit van de machine kan uw onderhoudspersoneel ervaren gebruikers opleiden voor eenvoudige probleemoplossingstaken. Hiervoor moeten ze visuele controles, algemene probleemoplossing en andere onderhoudstaken uitvoeren. Het is een benadering die bekend staat als autonoom onderhoud.

Als gebruikers of operators problemen oplossen, hebt u een gemakkelijk te begrijpen, gebruiksvriendelijke methode nodig om zoveel mogelijk informatie te verzamelen en op te slaan. Dit kan huidige en toekomstige reparaties veel minder ingewikkeld maken.

Al deze info (werkorder, onderhoudsgeschiedenis, checklists, handleidingen, enz.) bevindt zich in Limble CMMS. Als de juiste informatie gemakkelijk toegankelijk is, kan het probleemoplossingsproces aanzienlijk worden versneld.

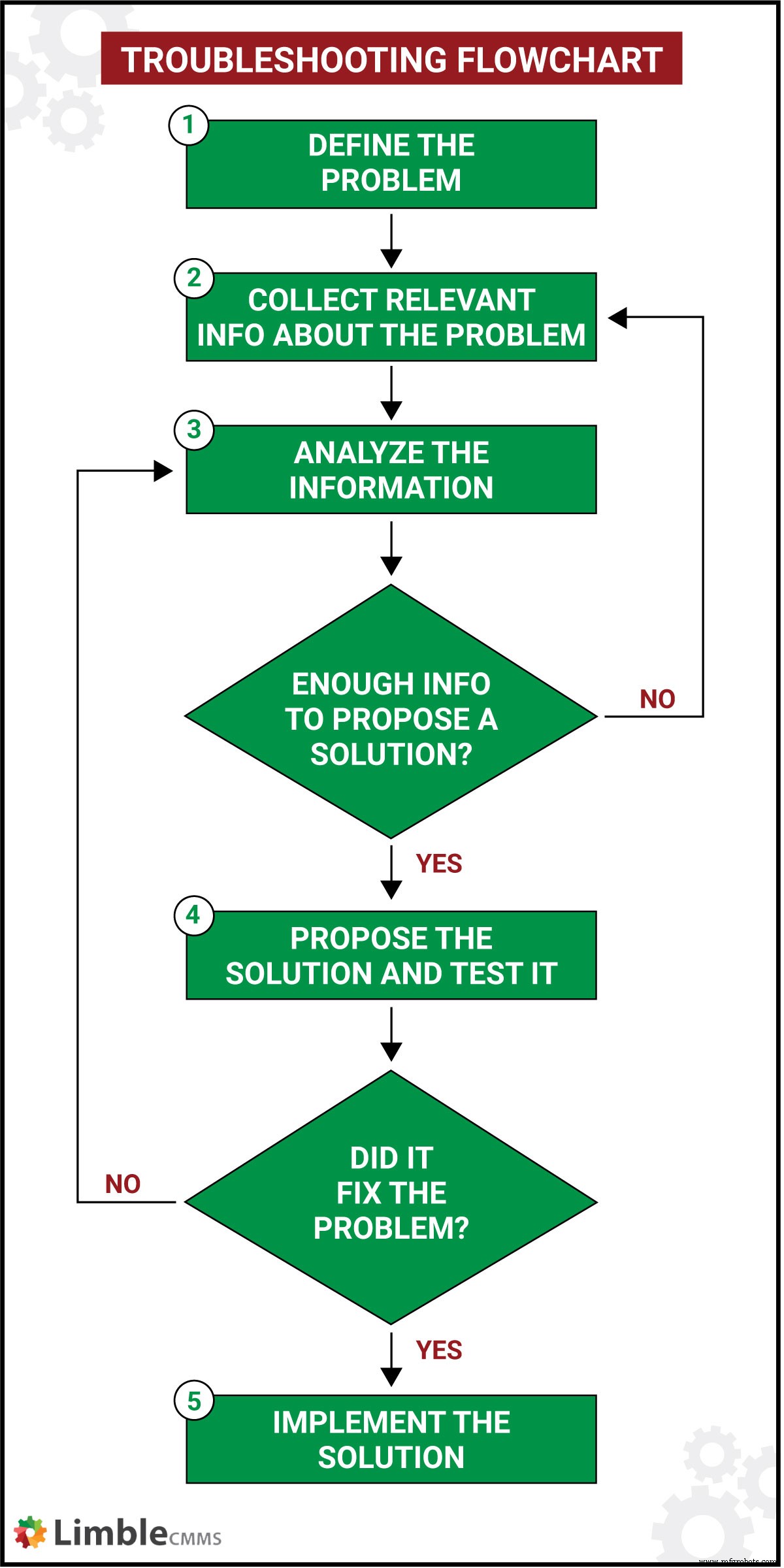

Stappen voor het oplossen van problemen

Het oplossen van problemen is een stapsgewijs proces. Hieronder splitsen we het op in zes eenvoudig te volgen stappen. Het maakt niet uit of u een gevorderde of onervaren professional bent; je volgt elke keer dezelfde systematische aanpak.

Stap 1:Definieer het probleem

De eerste stap bij het oplossen van een probleem is om te weten wat voor soort probleem het is en het goed te definiëren. Een duidelijke definitie is van fundamenteel belang bij het oplossen van problemen.

Als je naar een probleem kijkt, moet je weten waar je tegenaan loopt en wat de mogelijke oorzaken zijn. Is het een machinestoring, een onverwachte bewerking, een gebruikersfout of een willekeurige afwijking? Wat is er gebeurd waardoor u op het probleem werd gewezen?

Sommige apparatuur heeft ingebouwde manieren om u dit te laten weten; er kunnen alarmen afgaan, rode lampjes knipperen of er kan een waarschuwing afgaan wanneer bepaalde onderdelen oververhit raken. Deze signalen kunnen helpen bij het oplossen van problemen. Andere apparatuur stopt gewoon met werken.

Hoe het ook zij, u moet het probleem identificeren en definiëren voordat u verder kunt gaan.

Stap 2:Verzamel relevante informatie

U moet alle beschikbare informatie over de machine en zijn werking verzamelen. U hebt de machinehandleiding nodig, alle gegevens over bewerkingen. Bijvoorbeeld hoe vaak de machine wordt gebruikt, door wie, waarvoor en hoe lang. Je hebt ook de onderhoudsgeschiedenis, probleemrapporten, enz. nodig.

Een modern CMMS zoals Limble zou de mogelijkheid moeten hebben om een digitale kopie van alle documenten, geschiedenis en informatie te bewaren. Als communicatie met de Original Equipment Manufacturer (OEM) mogelijk is, kan de onderhoudsploeg het probleem eerst bespreken. Soms is het bellen met de OEM de snelste en gemakkelijkste manier om de juiste hulp te krijgen.

Stap 3:Analyseer verzamelde gegevens

Met behulp van alle informatie die u hebt verzameld, beschikbare checklists en zoveel technische knowhow als u kunt verzamelen, kunt u nu proberen de oorzaak van het probleem te achterhalen. Vraag de expertise van andere probleemoplossers voor onderhoud of de persoon die de storing heeft gemeld. Het is veel gemakkelijker om een probleem op te lossen dat je eerder hebt gezien.

Denk na over recente wijzigingen aan het activum. Vraag jezelf af:

- Hebben we nieuwe vervangende onderdelen gebruikt?

- Is er de laatste tijd een upgrade geweest?

- Hebben we het type invoermateriaal dat we gebruiken veranderd?

- Is het apparaat op een andere manier gebruikt dan normaal?

- Is er een stroomstoot geweest?

Recente wijzigingen in het systeem of de omgeving kunnen vaak verklaren waarom het probleem is ontstaan.

Als u na het analyseren van de gegevens nog steeds geen idee heeft wat het probleem heeft veroorzaakt, moet u teruggaan naar stap 2 en meer informatie verzamelen. Het is mogelijk om dingen over het hoofd te zien of iets als onbelangrijk te negeren tijdens de eerste ronde van het informatieverzamelingsproces.

Na deze oefening moet de persoon die de probleemoplossing uitvoert een weloverwogen gok vormen en enkele oplossingen aandragen.

Stap 4:Stel een oplossing voor en test deze

Met behulp van wat je van boven weet, kun je je aanvalsplan maken. U komt tot de oplossing via een proces van eliminatie en vallen en opstaan. In sommige gevallen kunt u uw theorie misschien op een kleinere schaal testen. Mogelijk hebt u meerdere opties om te proberen. Begin eerst met de eenvoudigste en werk van daaruit verder.

Houd rekening met het volgende:

- potentiële veiligheidsproblemen

- alle benodigde middelen en bijbehorende kosten

- hoe complex de implementatie zal zijn

- de langetermijnvooruitzichten voor de machine

- elke persoon met persoonlijke vooroordelen die de probleemoplossing uitvoert, kan hebben

Blijf testen totdat je zeker weet dat je de juiste oplossing hebt gevonden. Als niets werkt, moet je heroverwegen wat de werkelijke oorzaak is.

Stap 5:Implementeer de oplossing

Zodra je het probleem nauwkeurig hebt gediagnosticeerd, de oplossing hebt gevonden en hebt getest, is het tijd om je handen vuil te maken en het op te lossen. Zelfs als uw oplossing tijdens het testen werkte, is het belangrijk om deze opnieuw te testen. Zorg ervoor dat het activum naar behoren werkt voordat u inpakt en afmeldt. U wilt ook alle stappen die u neemt noteren terwijl u ze maakt, zodat u niet vergeet wat u hebt gedaan.

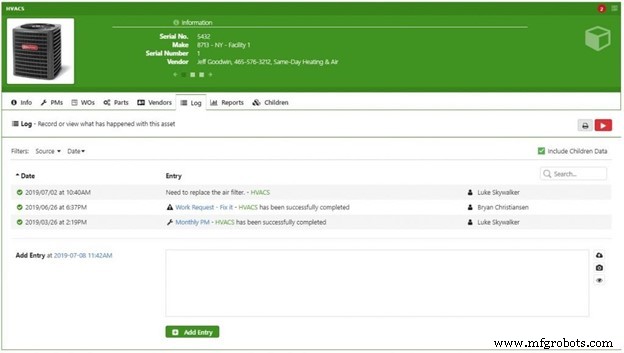

Bonusstap:het is opgelost! Je bent een held! Wat nu?

Het klinkt voor de hand liggend, maar het is cruciaal om de oplossing te documenteren en voeg het toe aan het activalogboek in uw CMMS. Het is gemakkelijk om u door uw werk te laten meeslepen en vergeet uw bevindingen te documenteren. "Ah, ik zal het de volgende keer doen", zou je misschien denken. Maar wat als je het de volgende keer niet meer weet?!? Dan zitten we in de problemen.

Terwijl u het proces doorloopt, moet u de tijd nemen om het goed te doen en uzelf de volgende keer de moeite besparen.

Een praktische onderhoudstoolkit bevat zoveel mogelijk informatie over een asset. In Limble is het volgen van de geschiedenis van een asset belachelijk eenvoudig. U kunt alle gerelateerde werkorders en onderdelen zien die het meest recent hebben gewerkt - u kunt zelfs handmatig notities en afbeeldingen toevoegen die met uw telefoon zijn gemaakt.

Voorbeeld van een item in het logboekitem in Limble CMMS

Door elke stap bij te houden, van het melden van de storing of storing tot de vijf bovenstaande stappen, kunt u een duidelijk pad creëren door het traject van probleemoplossing naar reparatie of, in sommige gevallen, de noodzaak om het activum te vervangen.

Stel je voor hoe gemakkelijk het zal zijn om het op te lossen als het probleem zich opnieuw voordoet!

Manieren om het oplossen van problemen gemakkelijker te maken

Wij zijn er om uw werk gemakkelijker te maken. Als het gaat om het oplossen van problemen, kan het overweldigend en ongeorganiseerd aanvoelen.

Er zijn veel tools beschikbaar om u en uw bemanning te helpen elk probleem tot op de bodem uit te zoeken. Hieronder vindt u enkele veelgebruikte tools en bronnen voor effectieve probleemoplossing.

Checklist voor het oplossen van problemen

Checklists zijn een geweldige manier om veelvoorkomende problemen methodisch aan te pakken en het proces te standaardiseren. Zij doen het zware werk voor je. Als je veel te doen hebt, kan het riskant zijn om op je eigen brein te vertrouwen om alle stappen te onthouden. Als u een checklist heeft, hoeft u dat niet te doen.

Met onderhoudsplatforms zoals Limble kunt u ook checklists voor probleemoplossing maken en opslaan die toegankelijk zijn op mobiele apparaten en in het veld kunnen worden gebruikt.

Onderhoudstechnici kunnen samenwerken met ervaren technici om problematische activa te identificeren en stapsgewijze instructies voor probleemoplossing op te stellen met waarschuwingen en afbeeldingen voor specifieke activa/problemen. Wanneer u klaar bent, kunt u elke checklist aan het overeenkomstige stuk machine bevestigen.

Een modern CMMS

Met het juiste CMMS kunt u uw onderhoudsactiviteiten stroomlijnen, organiseren en automatiseren. Een modern CMMS zal u en uw team tijd en uw bedrijf veel geld besparen.

Als gecentraliseerde opslagplaats van onderhoudsgegevens bewaart een CMMS veel nuttige informatie die wordt gebruikt tijdens het probleemoplossingsproces, zoals:

- OEM-handleidingen

- contactgegevens voor leveranciers van machines en onderdelen

- onderhoudslogboeken en rapporten

- details van het werkverzoek dat is verzonden om het probleem te melden

- probleemoplossing en andere onderhoudschecklists

- gegevens over eerdere en huidige machineconditie en prestatie verzameld via CBM-sensoren

Limble CMMS gebruikt QR-codes om uw gebruikers eenvoudig toegang te geven tot alle informatie over de apparatuur met een simpele scan van hun telefoon. Ze kunnen de code aan de zijkant van de apparatuur scannen en snel fouten melden aan uw team met het juiste activum al aan de werkorder gekoppeld.

Snelle en gemakkelijke toegang tot deze informatie kan het probleemoplossingsproces aanzienlijk versnellen en het verlies van institutionele kennis verminderen wanneer technici met pensioen gaan of weggaan. Dit zijn slechts enkele van de vele redenen waarom steeds meer organisaties cloudgebaseerde onderhoudsoplossingen implementeren.

De toekomst van probleemoplossing

Fabrieken worden meer geautomatiseerd en machines hebben minder operators nodig. Door deze veranderingen groeit het aantal technici dat nodig is voor het oplossen van problemen en het onderhoud van de apparatuur.

Gelukkig maakt technologie het oplossen van problemen eenvoudiger, sneller en minder gevaarlijk. Hier zijn enkele oplossingen die hun weg vinden naar veel fabrieksvloeren.

Een robot met een kristallen bol

Kun je je een wereld voorstellen waarin computers zichzelf repareren? Machine learning is een stap in die richting. Het geeft systemen het vermogen om te leren en beter te worden in dingen zonder te worden geprogrammeerd. Het kan helpen bij het voorspellen van mogelijke problemen en is een belangrijk onderdeel van predictief onderhoud.

Als het gaat om het oplossen van problemen, helpt machine learning ons om grote hoeveelheden gegevens te analyseren en mogelijke oorzaken van fouten en storingen te identificeren/voorspellen.

Sommige organisaties gaan al een stap verder en testen iets dat prescriptieve analyse wordt genoemd. In de context van probleemoplossing is prescriptieve analyse bedoeld om machines te helpen zichzelf te diagnosticeren en vervolgens mogelijke oplossingen te presenteren op basis van die zelfdiagnose.

De echte wereld verbeteren met AR

Augmented reality (AR) combineert computergegenereerde beelden met de daadwerkelijke apparatuur om een extra informatielaag te geven. Je kunt delen over elkaar leggen en dingen bekijken die je normaal niet zou kunnen.

Het enige dat u nodig hebt, is een telefoon of tablet die is geladen met de software. Houd het boven de machine en het programma zal alle verschillende lagen naar voren halen om naar te kijken.

Als u midden in een diagnose zit, kan dit een goede manier zijn om te controleren of alles is waar het zou moeten zijn of om ervoor te zorgen dat het in goede staat verkeert.

Augmented reality in kwaliteitscontrole. Bron: Metrology.news

Met AR kan uw onderhoudsteam alle informatie over een onderdeel op het scherm zien. Het kan u ook tips, waarschuwingen en volgende stappen tonen, waardoor de kwaliteit en veiligheid tijdens het probleemoplossingsproces worden verbeterd.

Simulaties en virtual reality

Dacht je dat AR cool was? Bekijk dit eens.

Virtual Reality (VR) neemt je mee in een wereld van eindeloze mogelijkheden terwijl je wordt meegenomen in een gesimuleerde omgeving van de machine waaraan je werkt. In deze virtuele omgeving kan dure apparatuur niet beschadigd raken en kunt u zich ook niet bezeren.

Het is een geweldige manier om te leren, spelen, experimenteren en oefenen voordat je moet terugkeren naar de echte wereld om de eigenlijke machine te repareren. Je kunt een 100% meeslepende ervaring hebben om dingen te repareren. Het is alsof je van je werk een videogame maakt.

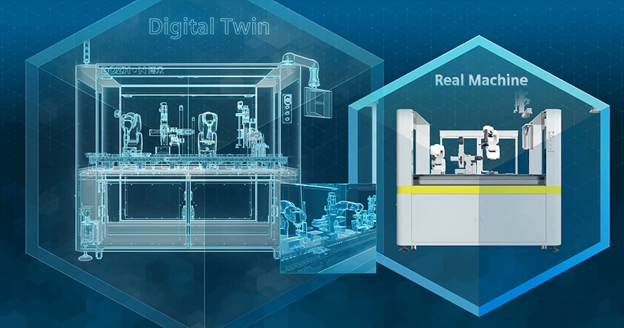

Digitale (niet-kwaadaardige) tweeling

Een digital twin is een virtuele kopie van uw machine. De sensoren die op uw machine zijn geïnstalleerd, sturen gegevens over de staat en prestaties ervan. Deze cloudgebaseerde kopie analyseert deze gegevens (die afkomstig zijn van tientallen of honderden verschillende productievloeren die hetzelfde type machine gebruiken) en gebruikt deze om technologie vooruit te helpen, storingen te voorspellen en manieren te vinden om problemen op afstand te verhelpen.

Digitale tweeling in productie. Bron: Siemens

Als er op uw locatie een storing optreedt, kan de OEM deze vergelijken met de gegevens van alle andere machines van dezelfde soort. Op basis van de meta-analyse kan de OEM identificeren of een soortgelijk incident met een machine in een andere fabriek is gebeurd - en een mogelijke oplossing voorstellen.

Dat is dat

In het gunstigste geval leidt een defect apparaat tot lichte hinder. In het ergste geval kan het een veiligheidsincident veroorzaken en een slopend effect hebben op de bedrijfsresultaten.

Snel kunnen omgaan met apparatuurproblemen is een weerspiegeling van de onderhoudsafdeling en hoe goed deze in staat was om het werk te organiseren en zijn medewerkers op te leiden. Omdat vaardigheid en ervaring zo belangrijk zijn, moeten bedrijven extra inspanningen leveren om het verloop van ervaren technici en operators te verminderen.

Als je vragen hebt over het oplossen van problemen, ga dan naar het commentaargedeelte hieronder. Als u meer wilt weten over Limble CMMS, kunt u rechtstreeks contact met ons opnemen of een gratis proefperiode starten.

Onderhoud en reparatie van apparatuur

- Algemene tips voor het oplossen van problemen

- DHT Tiny Breakout voor de Raspberry Pi

- Bij het oplossen van problemen met apparatuur is de eerste indruk belangrijk

- Een lager verwijderen voor reparatie

- Automatisering:nieuwe grijpers voor cobots

- Weten wanneer je sensoren moet gebruiken voor robotlassen

- Toptips voor onderhoud en probleemoplossing voor frequentieregelaars

- Tips voor het oplossen van problemen met uw lastige PLC's

- Wanneer moet u een doe-het-zelfreparatie overwegen voor uw industriële elektronica

- Tips voor servomotorreparaties en probleemoplossing

- 6 eenvoudige tips voor encoderreparatie en probleemoplossing