Windenergiebedrijf pakt de kern van het ijzige probleem aan

Met een aanhoudende bries laat een windturbine - die 80 meter hoog is - zijn drie krachtige bladen majestueus draaien en voldoende schone, hernieuwbare elektriciteit opwekken om 750 huishoudens 24 uur lang van stroom te voorzien. Wanneer de wind verandert in een stuwende wind in combinatie met ijs, aanvriezende regen, sneeuw en zelfs aanvriezende mist, kan de windmeter van de turbine, die windsnelheid en -kracht meet, bevriezen en leiden tot kostbare uitvaltijd voor windenergiebedrijven zoals Clipper Windpower.

Over Clipper Windpower

Met het hoofdkantoor in Carpinteria, Californië, is Clipper Windpower een snel groeiend bedrijf dat zich bezighoudt met windenergietechnologie, de productie van windturbines en de ontwikkeling van windprojecten. Clipper heeft meer dan 850 mensen in dienst in de Verenigde Staten, Denemarken en het Verenigd Koninkrijk. Het hart van de productieactiviteiten wordt gevormd door een ISO 9001-gecertificeerde productie- en assemblagefaciliteit die in maart 2006 in Cedar Rapids, Iowa, werd opgestart.

Kwaliteit gebruiken om de beschikbaarheid van turbines te verbeteren

Toen Clipper's eerste windturbines online kwamen in het noordwesten van Iowa, het westen van Illinois en het westen van New York bij Buffalo, sloeg de winter van 2007-2008 hard en snel toe, met ijskoude regen en mist waardoor windmeters het begaven. Terwijl de torens bleven draaien, zonder de windmeters, was er geen begeleiding in welke richting de bladen van 153 voet moesten worden verplaatst om de wind het meest effectief te benutten. Clipper probeerde in eerste instantie het probleem aan te pakken door middel van software-upgrades, maar al snel begonnen extra windmeters te bevriezen, waardoor het probleem werd verergerd en de beschikbaarheid van de turbines nadelig werd beïnvloed.

Omdat er geen snelle oplossing beschikbaar was en met een groeiend aantal anemometers die elke dag werden beïnvloed, startte Clipper een root cause analysis (RCA), een integraal onderdeel van het Six Sigma-probleemoplossingsproces voor definiëren, meten, analyseren, verbeteren en controleren (DMAIC). De rigoureuze DMAIC-aanpak definieert de stappen die een team volgt, te beginnen met het identificeren van het probleem en eindigend met het implementeren van een duurzame oplossing. Om potentiële RCA-projecten te evalueren, gebruikt Mike Trueg, manager van kwaliteitsborging/continue verbetering in de fabriek van Clipper in Cedar Rapids, een matrix die de impact van veiligheid, kwaliteit en beschikbaarheid van turbines meet.

"Voor dit project voldeed de score aan de criteria vanwege de grote impact op de beschikbaarheid van turbines", zegt Trueg, een senior ASQ-lid.

Er werd een RCA-project gecharterd om de weergerelateerde anemometerproblemen aan te pakken. Het doel van het project was om de hoofdoorzaak te identificeren van de anemometerstoringen die leidden tot uitvaltijd en afnemende beschikbaarheid van de turbine. Een projectteam kreeg de opdracht om een actieplan op te stellen en corrigerende maatregelen te nemen tegen het begin van het volgende winterseizoen.

De DMAIC-aanpak volgen

Het selecteren van teamleden voor dit RCA-project was een beetje een uitdaging, herinnert Ellen Sennett zich, die als co-leider van het project fungeerde.

"We zijn begonnen met mensen die ervaring hadden met elektrische problemen, aangezien dat het probleem leek te zijn", zegt Sennett, twee jaar lang een medewerker van Clipper.

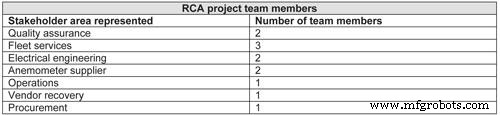

In totaal waren zeven stakeholdergebieden vertegenwoordigd in het verbeterteam, zoals weergegeven in de tabel in figuur 1.

Figuur 1

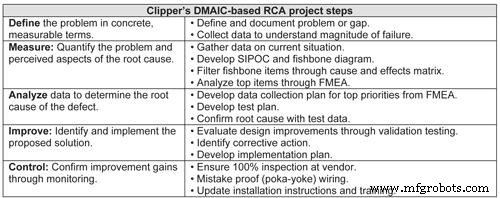

Niet alle teamleden namen deel aan elke fase van het project; de vertegenwoordigers van de leveranciers kwamen bijvoorbeeld aan boord zodra de hoofdoorzaak was vastgesteld. Het team heeft de stappen doorlopen zoals beschreven in figuur 2.

Figuur 2

Het probleem definiëren

Kort na de eerste weergerelateerde storingen begon het bedrijf gegevens te verzamelen telkens wanneer slecht weer een turbine offline haalde. Deze vroege gegevensverzameling leidde tot het charter van het RCA-project.

Meten om het probleem te kwantificeren

Uit de verzamelde gegevens bleek dat, hoewel de weersomstandigheden in de winter zwaar waren, zowel de neerslag als de temperatuur binnen de specificaties van de leverancier voor de windmeter vielen. Het RCA-team heeft een SIPOC-matrix (leverancier-input-proces-outputs-klant) ontwikkeld om het probleem en eventuele waargenomen aspecten van de hoofdoorzaak te kwantificeren. Om mogelijke hoofdoorzaken van apparatuurstoringen op te sporen, voltooiden ze ook een visgraatdiagram, dat 45 items opleverde voor verder onderzoek. Vervolgens hebben RCA-teamleden de mogelijke oorzaken ingevoerd in een oorzaak-en-gevolgmatrix om zich te concentreren op de meest waarschijnlijke boosdoeners. Met de matrixtool kon het team de mogelijke oorzaken terugbrengen tot negen items voor een storingsmodus en effectenanalyse (FMEA).

Gegevens analyseren om de hoofdoorzaak te bepalen

De volgende stap voor Sennett en haar team was het ontwikkelen van een gegevensverzamelingsplan dat de mogelijke oorzaken dekt met de hoogste risicoprioriteitnummers van de FMEA. In totaal zijn er gegevens verzameld uit tests die zijn uitgevoerd op 13 mogelijke FMEA-oorzaken - variërend van onjuiste training over werkinstructies voor het bedraden van de verwarmingscircuits tot problemen met het verwarmen van de transducerkap op de anemometer.

Na gegevensverzameling en testen van de anemometer concludeerde het RCA-team dat het ontwerp van het verwarmingscircuit door de leverancier niet voldeed aan de geadverteerde specificatie. Deze storing leidde tot een onvoldoende verwarmingscircuit voor de toepassing van Clipper en veroorzaakte dus weergerelateerde storingen van de windturbines van het bedrijf.

Sennett herinnert zich dat het een echte uitdaging was om de leverancier van de windmeters te laten erkennen dat zijn product in het veld niet werkte zoals beloofd. Uiteindelijk overtuigden gegevens uit het veld en het RCA-project de leverancier. Achteraf denkt Sennett dat haar team de leverancier misschien iets eerder bij het project had kunnen betrekken.

"Het zou voordelig zijn geweest als de leverancier samen met ons de DMAIC-stappen had doorlopen en de oorzaak zou ontdekken, in plaats van dat wij die zouden vinden en hen zouden vertellen dat ze een probleem hadden", zei ze.

Een oplossing identificeren en implementeren

Met de oorzaak in de hand begon het team verbeteringen aan de verwarmingscircuits van de anemometer te evalueren door middel van een reeks winterweer-gesimuleerde validatietests.

Trueg meldt dat, met 405 te vervangen eenheden, data-analyse van vitaal belang was:"Daarom hebben we onze eigen winterweeromgeving gecreëerd met een windmachine en een vernevelingsapparaat om onze oplossing te verifiëren. We wilden niet al deze sites saneren en het dan opnieuw moeten doen.”

In navolging van de militaire norm 810F sectie 521.2 voor ijs/ijzel, leidde het Clipper-team drie laboratoriumtests om de prestaties van drie prototypes voor een verbeterde windmeter te analyseren. Het eerste nieuwe prototype werd meteen afgekeurd omdat de gesimuleerde winterse omstandigheden voor ijsvorming zorgden, waardoor de windmeter al snel uitviel. Een tweede prototype mislukte ook voordat een derde versie uiteindelijk de extreme weersomstandigheden van het lab doorstond.

Na het testen heeft het team een actieplan opgesteld. Het doel van het plan was om alle windmeters op elk van de 405 turbines in het hele land tegen 30 maart 2010 te vervangen door de nieuw ontworpen versie.

Controle om verbetering te bevestigen

Naast de verbeteringen aan het verwarmingscircuit op basis van laboratoriumtests, werden verschillende andere controles geïntroduceerd:

- De verkoper voert een 100 procent inspectie van het product uit door middel van een driedaagse brandtest van het verwarmingssysteem van de unit. Dit elimineert de verzending van defecte producten.

- Alle anemometers worden getest met een turbineregeleenheid in de fabriek om de functionaliteit te valideren.

- Het nieuwe ontwerp van de windmeter bevat ook een connector die maar op één manier aan de aansluitdoos kan worden bevestigd, waardoor onjuiste bedrading in het veld wordt geëlimineerd.

- De bedrading heeft een kleurcode voor de operators die de connectoren installeren.

Nieuw ontwerp is bestand tegen moeder natuur

Terwijl de veldtesten laat in de winter van 2008-2009 begonnen, realiseerde Clipper zich hoe belangrijk het is om de tests over te dragen naar de winter van 2009-2010 om de effectiviteit van zijn verbeteringsplan te bevestigen. Nogmaals, Moeder Natuur werkte mee door haar volle zak met wintertrucs te gooien, aangezien wind van 40 tot 50 mph, een halve inch ijs, 4 tot 8 inch sneeuw en temperaturen van min-15 graden en lager werden gemeld bij verschillende windparken.

Ondanks deze omstandigheden registreerde Clipper slechts twee weergerelateerde windmeterproblemen, voor een uitvalpercentage van 1,6 procent. Clipper ontdekte al snel dat de twee storingen werden veroorzaakt door een probleem met het assemblageteam van de leverancier en niet direct verband hielden met de verbeteringen die door het RCA-project werden gegenereerd. Met de verbeteringen en controle geverifieerd, werd het RCA-project officieel afgesloten.

Het RCA-team hield turbineklanten tijdens het hele DMAIC-proces op de hoogte met presentaties over herstelstappen om de weersgerelateerde storingen te verminderen. Teamleden liepen door het hele DMAIC-proces met belangrijke klanten en legden uit hoe de hoofdoorzaak werd vastgesteld, evenals plannen om corrigerende maatregelen te implementeren. Sennett voegde toe dat veel van Clipper's klanten bekend zijn met Six Sigma-tools, dus het RCA-proces is het soort probleemoplossing dat ze graag zien.

"Dit proces helpt bij de klanttevredenheid, aangezien (klanten) weten dat we de tijd nemen om de oorzaak te vinden en getrainde mensen gebruiken om [corrigerende maatregelen] de eerste keer op de juiste manier uit te voeren," zei Sennett.

Niet alleen externe klanten profiteerden van dit RCA-project. Medewerkers van Clipper's remote monitoring dispatch center, dat de turbines bestuurt vanuit de Cedar Rapids, Iowa, faciliteit, zagen een verminderde werklast omdat minder turbines aandacht nodig hadden bij slecht weer.

Sennett is van mening dat dit RCA-project en andere die volgden, de medewerkers van Clipper helpen om proactiever te denken en problemen aan te pakken voordat ze problemen in het hele wagenpark worden.

"Ons doel is om preventiever te worden en naar dingen te kijken voordat ze beginnen te mislukken, en met de Six Sigma-processen kun je de gebreken in het begin beter uittekenen voordat ze worden geïmplementeerd", merkte Sennett op.

Een cultuur van kwaliteit opbouwen

Zowel Trueg als Sennett prijzen dit RCA-project voor het openen van hun ogen voor belangrijke kwesties zoals interne tests en het uitbreiden van het leveranciersbestand van het bedrijf. Als resultaat van dit verbeterproject heeft Clipper een plan opgesteld om nieuwe leveranciers te introduceren om mogelijke problemen veroorzaakt door single sourcing te voorkomen.

"We hebben ook tests ontwikkeld hier op de productielocatie, dus als we kwaliteitsproblemen hebben, kunnen we testen voordat we iets naar het veld sturen dat mogelijk storingen veroorzaakt of de noodzaak voor een vervangend onderdeel creëert", aldus Trueg.

Sennett zei dat hoewel sommige teamleden aanvankelijk sceptisch waren over het DMAIC-proces, ze snel leerden hoe belangrijk het is om de tijd te nemen voor elke stap, in het besef dat mensen zonder het gestructureerde proces de neiging hebben om onnodige gegevens te verzamelen die niets met het probleem te maken hebben. Bij verschillende teamleden wekte het werken aan dit project de interesse om meer te leren over procesverbetering en hen ertoe aan te zetten om verdere training aan te vragen en de mogelijkheid om Six Sigma Green Belt-certificering te behalen.

Trueg is verbaasd over de verandering in het personeel van Clipper zodra ze in een RCA-team werken:"De houding en focus op het oplossen van problemen met gegevens zijn een sterk onderdeel van de Clipper-cultuur."

Voor meer informatie:

- Sennett en Trueg bevelen de volgende boeken aan om uw procesverbeteringsactiviteiten te begeleiden:The Lean Six Sigma Pocket Toolbook door Michael L. George, David Rowlands, Mark Price en John Maxey, en Statistics for the Utterly Confused door Lloyd Jaisingh. li>

- Bezoek het Knowledge Center op www.asq.org/knowledgecenter voor aanvullende bronnen over analyse van de oorzaak en Six Sigma.

Over de auteur

Janet Jacobsen is een freelance schrijver die gespecialiseerd is in kwaliteits- en compliance-onderwerpen. Ze is afgestudeerd aan Drake University en woont in Cedar Rapids, Iowa. Het artikel is beschikbaar gesteld door de American Society for Quality (ASQ, www.asq.org).

Onderhoud en reparatie van apparatuur

- De kracht van een duidelijke, beknopte visie

- De gevaren en valkuilen van root cause analysis

- Worthington Industries:het streven en de kracht van nul

- Saoedi-elektriciteitsbedrijf om betrouwbaarheid energiecentrale te verbeteren

- Timken neemt QM Bearings en Power Transmission over

- De kracht van een duidelijke, beknopte visie om M&R-resultaten te verbeteren

- Toyota uitgeroepen tot bedrijf van het jaar door Columbus Chamber of Commerce

- 6 toptips om de levensduur van uw voeding te verlengen

- Windkracht

- Het belang van analyse van hoofdoorzaken

- Het delen van kennis in het bedrijf, in de industrie