Hoeveel kost smering?

Nu de prijs van ruwe olie omhoog schiet, zijn we ons er allemaal pijnlijk van bewust dat de benzineprijzen blijven stijgen, en dat gas in de nabije toekomst een duur goed zal blijven. Hetzelfde geldt helaas voor smeermiddelen. De meeste smeeroliën zijn gebaseerd op mineralen en zijn, net als benzine, afgeleid van ruwe oliën. Dus als de benzineprijzen stijgen, gaan ook de smeermiddelenprijzen omhoog. Zelfs synthetische stoffen zijn niet immuun voor de problemen. De meeste synthetische stoffen worden gemaakt uit bijproducten van olie of aardgas en hebben de afgelopen jaren vergelijkbare prijsstijgingen gezien als minerale oliën. Maar doet dit er in het algemeen toe? Immers, voor de meeste fabrieken is het bedrag dat wordt besteed aan de aankoop van smeermiddelen doorgaans minder dan 1 tot 2 procent van het onderhoudsbudget van een fabriek. Er zijn toch grotere dingen waar we ons zorgen over moeten maken dan de kosten van een liter smeerolie?

Hoewel dit op basis van handelswaar waar kan zijn, zijn het niet de kosten van het smeermiddel zelf waar we ons zorgen over moeten maken, maar eerder de effecten van de manier waarop het smeermiddel wordt aangebracht (of, vaker, verkeerd toegepast) op onze machines . Dus, hoe kunnen we bijhouden hoeveel slechte smering de organisatie kost? Voor de meesten kan dit een moeilijke, vaak onmogelijke taak zijn. Dezelfde redenen waarom de onderhoudspraktijken van veel fabrieken vastzitten in middelmatigheid, zijn precies waarom we de schadelijke effecten van slechte smering niet gemakkelijk kunnen bepalen:slechte registratie en weinig tot geen standaardisatie van werk leidt tot een gebrek aan fundamentele gegevens waarop baseren onze beslissingen.

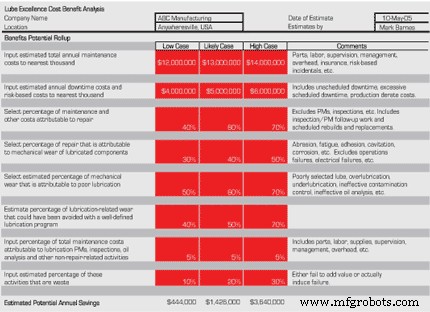

In plaats daarvan is wat nodig is "opgeleide giswerk". Met deze aanpak gebruiken we een eenvoudig maar realistisch raamwerk in combinatie met de kennis en ervaring van degenen die direct betrokken zijn bij het onderhoud om een reeks achtereenvolgende meer veelzeggende vragen te 'raden' (Figuur 1). Zo werkt het.

We beginnen met een schatting, in ronde getallen, van de huidige jaarlijkse onderhoudskosten. Om de kans te schatten (geef een lage en hoge schatting), bekijken we vervolgens de geschiedenis van het onderhoudsbudget om een lage en hoge limiet vast te stellen. Op basis van deze geschiedenis kunnen we nu de beste scenario's (kosten zijn lager dan verwacht), waarschijnlijke scenario's (kosten zijn zoals verwacht) en worstcasescenario's (kosten zijn hoger dan verwacht vanwege niet-geplande uitgaven) projecteren.

Vervolgens bepalen we de totale jaarlijkse downtimekosten. Dit is waar het lastig kan worden. Hoewel dit cijfer in sommige fabrieken relatief eenvoudig is, kunnen wisselende productieschema's, marktomstandigheden (niet alle producten zijn verkoopbaar) en een slechte administratie het verkrijgen van realistische schattingen moeilijk maken. Bij het verkrijgen van geschatte kosten van uitvaltijd is het vaak een goed idee om productie- en fabrieksbeheer te betrekken; het zijn tenslotte deze mensen aan wie we proberen te verkopen. Betrek het management in een vroeg stadium bij het proces door te zoeken naar hun beste schatting van de geschatte kosten. Dit creëert buy-in en eigenaarschap in het proces. Het voorkomt ook cynisme wanneer het tijd is om de definitieve kosten-batenanalyse te presenteren. De scenario's "laag", "waarschijnlijk" en "hoog" zijn hier nuttig. Waar de downtime-kosten goed bekend zijn, kan een vrij smal venster worden gekozen, tussen haakjes door de lage en hoge kostenramingen. Waar uitvalkosten moeilijk te verkrijgen zijn, kan een vrij breed venster worden gekozen.

De volgende stap is om uit de onderhouds- en uitvaltijdcijfers te bepalen hoeveel van deze kosten kunnen worden geëlimineerd door een goed ontworpen, goed uitgevoerd smeerprogramma. Het is voordelig om mensen met een gevestigd belang bij deze afweging te betrekken. Het is tenslotte moeilijk om te argumenteren tegen een getal dat je in de eerste plaats hebt helpen bepalen!

Figuur 1. Beoordeling van de kosten van slechte smering.

Om de alternatieve kosten (kostenreductie voor onderhoud en uitvaltijd) te schatten die kunnen worden toegeschreven aan reparaties die het directe gevolg zijn van slechte smering, moeten we het volgende schatten (zie afbeelding 1):

-

Percentage van kosten als gevolg van reparatie (A): Dit omvat onderdelen, arbeid, toezicht en beheer, overhead, verzekeringen, op risico gebaseerde kosten en incidentele kosten.

-

Percentage als gevolg van slijtage of gesmeerde onderdelen (B): Het is belangrijk om de vervangingskosten te specificeren en in overweging te nemen voor zowel gesmeerde als bijbehorende niet-gesmeerde componenten (assen, behuizingen, kooien, ventilatoren, koppelingen, enz.) die worden aangetast door het falen van gesmeerde componenten. Deze schatting moet alle geplande en ongeplande reparatiewerkzaamheden omvatten, zoals vervangingen en verbouwingen, en vervolgwerkzaamheden voor de inbedrijfstelling en beoordeling van nieuw ingezette apparatuur.

-

Percentage slijtageproblemen door slechte smering (C): Dit is een schatting van de negatieve impact van de huidige praktijken op gesmeerde componenten. Invloeden kunnen zijn:onjuist geselecteerde smeermiddelen, te veel en te weinig smeermiddel, onjuiste nasmeerfrequentie, ineffectieve contaminatiecontrole (redelijk om de best practice-doelen te handhaven) en slechte olieanalysepraktijken.

-

Percentage slijtage dat vermeden had kunnen worden (D): Dit kan een lastig getal zijn om in te schatten. Een combinatie van de beste schatting van het smeerteam plus op casestudy's gebaseerde informatie uit andere bronnen kan echter nuttig zijn om dit aantal te 'raden'.

Zodra deze schattingen zijn gemaakt, zijn de alternatieve kosten die voortvloeien uit de reparatie van gesmeerde componenten als een direct gevolg van ineffectieve smering eenvoudig:Opportuniteitskosten (reparatie) =(onderhoudskosten + kosten voor uitvaltijd) x A x B x C x D

Het laatste kostenkenmerk waarmee rekening moet worden gehouden, zijn de kosten van inefficiëntie die gepaard gaan met het inzetten van een slecht ontworpen smeerpraktijk. Hoewel het effect van een slecht ontwerp (bijvoorbeeld onjuiste nasmeerfrequentie, volume en productselectie) wordt verrekend in de reparatiekosten, moet u ook de verspilde tijd en moeite erkennen die met dat ontwerp gepaard gaan. Deze waarde wordt afgeleid door een schatting te maken van het percentage van het onderhoudsbudget dat is gekoppeld aan PM's voor smering en andere op smering gebaseerde niet-reparatieactiviteiten (X, inclusief arbeid en materialen), en vervolgens het percentage van deze waarde te schatten dat niet nodig is (Y). Het is:

Opportuniteitskosten (inefficiëntie) =(onderhoudskosten) x X x Y

Aan de hand van het voorbeeld in figuur 1 wordt geschat dat op basis van een jaarlijks onderhoudsbudget (waarschijnlijk geval) van $ 13 miljoen en geschatte jaarlijkse uitvaltijdkosten van $ 5 miljoen, we in totaal $ 1.426.000 aan reparatie- en inefficiëntiekosten hebben die kunnen worden geëlimineerd door een goed ontworpen, goed uitgevoerd best practices-programma.

Dus, wat is het netto resultaat? Wanneer de meeste bedrijven deze oefening doormaken, zijn ze geschokt door de resultaten. De meeste bedrijven (vooral in zware industrieën zoals staal, basismetalen, pulp en papier, enz.) realiseren zich dat de verliezen als gevolg van smering 10 tot 20 procent van hun onderhoudsbudget bedragen - 10 keer de kosten van de grondstof, het smeermiddel.

Onderhoud en reparatie van apparatuur

- Hoeveel kost de Azure DevOps-certificering?

- Hoeveel kost de AWS DevOps-certificering?

- Weet u hoeveel het kost om die apparatuur te gebruiken?

- Hoeveel kost robotautomatisering?

- Hoeveel kost het om een SaaS-applicatie zoals Uber te ontwikkelen?

- Hoeveel kost een betaalbare CMMS-software?

- Hoe u de CNC-bewerkingskosten kunt verlagen?

- Hoeveel kost een vervanging van een dynamo?

- Hoeveel kost het om mijn autoverwarming te repareren?

- HOEVEEL KOSTEN EEN OVERLAND (OPPERVLAK) TRANSPORTSYSTEEM?

- Hoeveel pk heeft een hydraulische pomp nodig?