Wat is een waterstraalsnijproces?

Waterstraalsnijden is een soort fabricageproces van plaatwerk dat bijna elk type materiaal snijdt, zacht en hard. In dit proces leveren drukpompen waterstralen onder hoge druk die verschillende soorten materialen kunnen snijden.

Waterstraalsnijmachine kan water leveren met een snelheid van drie keer de snelheid van het geluid, wat een vernietigende kracht kan creëren om bijna elk materiaal te snijden. Bovendien is de waterstraalsnijtechnologie een uitstekende oplossing om thermisch gevoelige of dikkere materialen te snijden.

Hier in deze gids zullen we u informeren over waterstraalsnijtechnologie om u te helpen hoe dit proces werkt en waar u op moet letten voordat u een dienstverlener voor waterstraalsnijden kiest.

Geschiedenis van waterstraalsnijden

Waterstraalsnijtechnologie kwam in het midden van de 18 e eeuw. Aanvankelijk werd het waterstraalsnijden principe gebruikt om materialen in kolenmijnen op te graven. Dan zijn Rusland en Nieuw-Zeeland de eerste twee landen die deze technologie in de kolenmijnen gebruikten.

Al snel leerden de Californische mijnwerkers de definitie van waterstraalsnijden kennen en begonnen deze technologie ook in hun kolenmijnen te gebruiken. Bovendien gebruikten ze waterstraalsnijtechnologie om goud onder een rots te vinden.

McCartney Manufacturing begon de waterstraalsnijtechnologie voor het eerst commercieel, en ze gebruikten zuivere waterstraalsnijgereedschappen voor de lucht- en ruimtevaartindustrie. In 1971 begonnen ze met het vervaardigen van papieren buizen met behulp van deze technologie.

Als gevolg hiervan waren ingenieurs van plan om de machine te upgraden en in de jaren tachtig waren ze in staat om de eerste schurende waterdruksnijmachine te produceren. Egyptische wetenschapper Mohammad Hasj vond het eerste mondstuk uit voor de schurende waterstraalmachine. Ook introduceerde het Chinese bedrijf Ingersoll-Rand hun eerste waterstraalsnijmachine, die zeer efficiënt was.

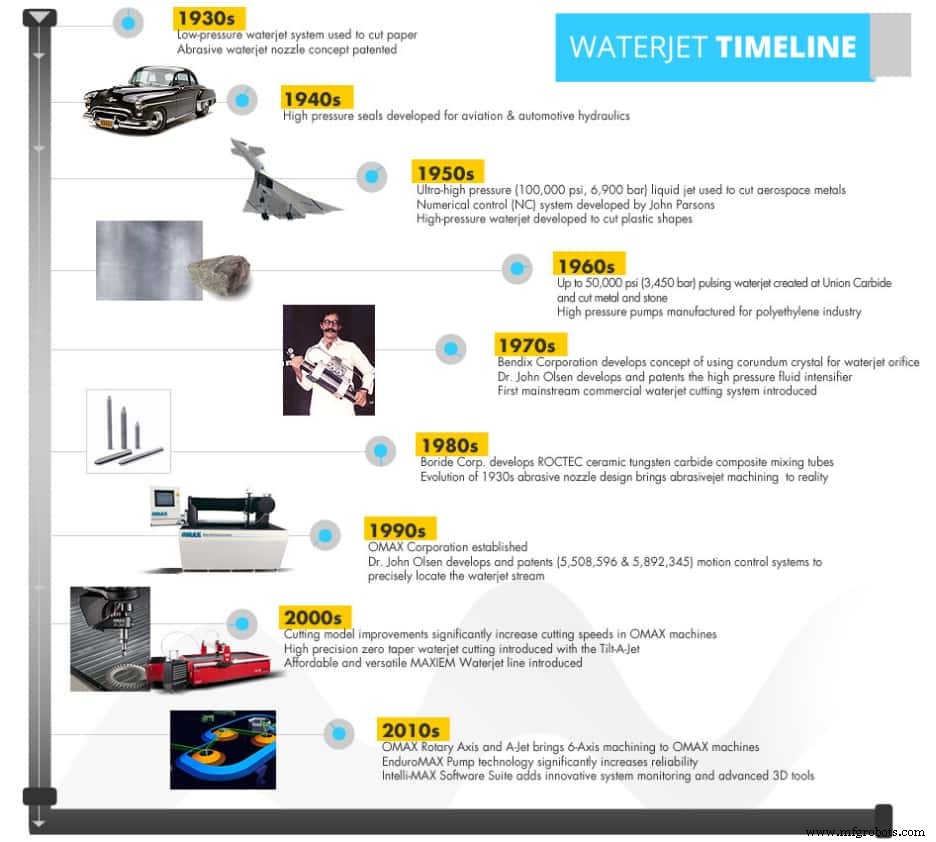

Tijdlijn van de waterstraaltechnologie

1930s – Lagedruk waterdruk snijsysteem.

Jaren 40 – Hogedruksysteem voor het eerst gebruikt voor autohydrauliek en luchtvaart.

Jaren 50 – Hogedruktechnologie werd geïntroduceerd voor het snijden van plastic.

Jaren 60 – Tot 50.000 psi (3.450 bar) pulserende waterstraal gecreëerd.

Jaren 70 – Commerciële waterstraalsnijtechnologie werd voor het eerst gelanceerd.

1980s – Schurende waterstraal kwam in het scenario.

1990s – Bewegingscontrolesysteem werd uitgevonden om waterstraalstromen nauwkeuriger te lokaliseren.

2000s – Aanzienlijke verbetering van de snijsnelheid.

2010s – 6-assige bewerkings- en 3D-gereedschappen werden geïntroduceerd.

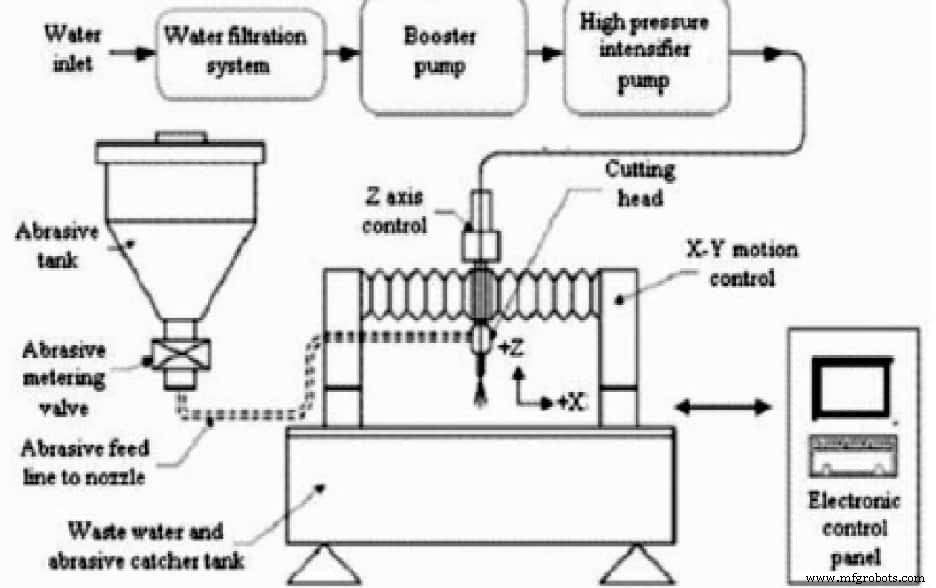

Basiscomponenten van waterstraalsnijmachine

Hier zijn de lijsten met basiscomponenten van een waterstraalsnijmachine:

- CNC-gestuurde geleidingsmachine

- Elektrische motor

- Geheugen

- Drukversterker

- Schuurwaterstraalmondstuk (standaarddiameter ligt tussen 0,1 mm en 0,5 mm) en klep

- Knikbare snijkop

- Juweelopening

- Waterbehandeling voor filteren en ontzouten.

- Hogedrukleidingen

- De oliepomp en olietank

Hoe werkt een waterstraalsnijder?

In technische termen is waterstraalsnijden een bepaald type computer numerieke controle (CNC) bewerkingstechniek. U kunt schoon water gebruiken of verschillende soorten schuurmiddelen met het water mengen om de efficiëntie van het water onder druk te verhogen.

De snijmachine die wordt gebruikt als watersnijder wordt geleverd met een tafel om het materiaal te ondersteunen. Een computergegenereerd programma bestuurt de CNC-machine. Daarom heeft het hele proces geen menselijke interactie nodig.

Werkproces

We hebben de basisregels op een rij gezet die de meeste waterstraalsnijmachines volgen:

- Eerst moet je het water onder druk zetten. Speciaal vervaardigde "krukaspompen" worden gebruikt om water met extreem hoge druk te produceren.

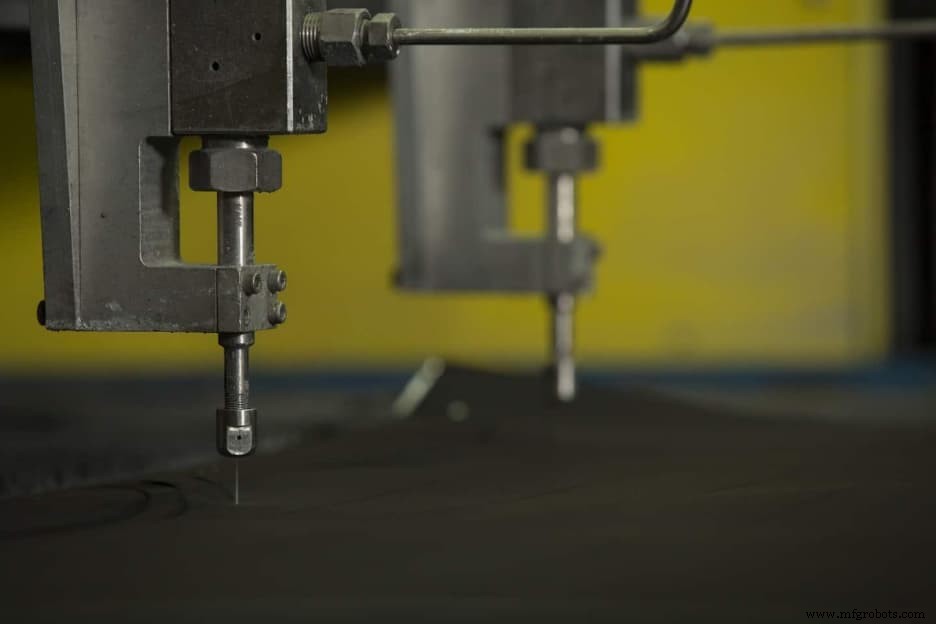

- De snijkop is de volgende bestemming van water onder hoge druk. Een hogedrukslang wordt gebruikt om het water te laten reizen. Wanneer het water onder druk de snijkop bereikt, gaat het door een gat.

- Het openingsgedeelte is gemaakt van massieve juwelen zoals robijn, diamant of sommige soorten harde materialen. En de opening is erg smal, kleiner dan een gaatje. Gebruik nu de fundamentele wet van de fysica. De druk wordt omgezet in snelheid wanneer die door het kleine gaatje gaat. We hebben eerder vermeld dat een intensiveringspomp water onder druk van 90 duizend psi kan produceren. En wanneer dat water door het kleine gaatje van de CNC-machine gaat, kan het een snelheid van bijna tweeduizend vijfhonderd mijl per uur genereren! Dat is een kolossale snelheid om vernietiging te creëren.

- Een mengkamer en mondstuk zijn twee componenten van de snijkop. In de meeste standaardmachines worden ze direct onder het wateruitwerpgat geplaatst. Het doel van deze mengkamer is om de schurende media te mengen met de stoom van water.

Water versnelt het schuurmiddel in de mengbuis die zich onder de mengkamer bevindt. Als resultaat krijgen we krachtige stoom die bijna elk type materiaal kan snijden.

Verschillende machines kunnen op verschillende manieren werken, maar het basisprincipe van waterstraalsnijden is bijna hetzelfde.

Soorten waterstraalsnijden

Er zijn twee soorten waterstraalsnijmachines:zuivere waterstraalsnijmachines en schurende waterstraalsnijmachines. Hieronder hebben we het werkproces van beide typen machines besproken.

1. Puur waterstraalsnijden

Puur waterstraalsnijden gebruikt zuiver water om de bewerking te voltooien. Dit proces is ideaal voor zachte en middelharde materialen.

Deze machine wordt beschouwd als de meest milieuvriendelijke machine omdat er geen giftig gas of stof vrijkomt. Bovendien kun je het water verder gebruiken en uiteindelijk teruggeven aan de waterkringloop.

In een pure waterstraalmachine is de waterstraal relatief klein, die minder dan 0,1 mm kan zijn. Deze machines zijn uitstekend geschikt voor nauwkeurig snijden op het optimale niveau voor materialen met een kleine dikte.

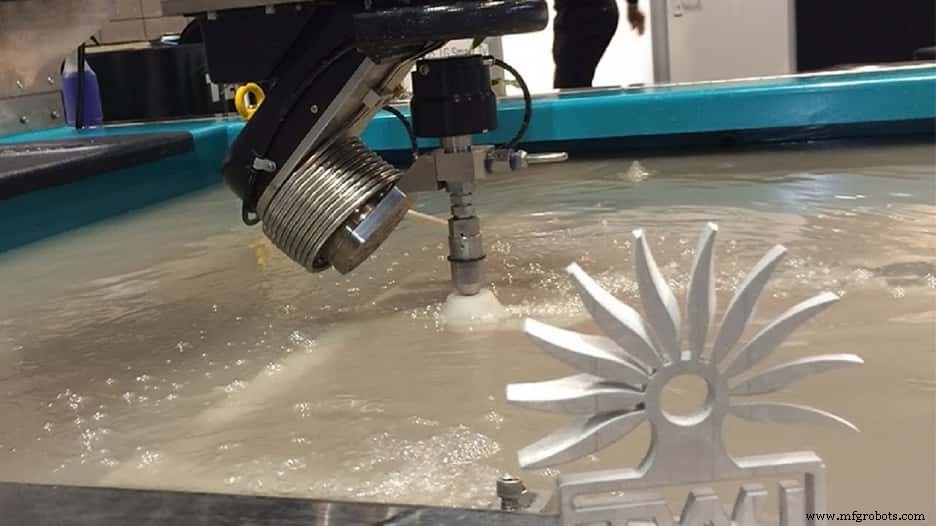

2. Abrasief waterstraalsnijden

Schurende waterstraalsnijmachine bevat schurend water voor een meer dynamische snede. Je moet drie extra componenten toevoegen om een zuivere waterstraal om te zetten in een schurende.

- Schuurmondstuk voor scherpstellen

- Schuurmiddel mengkamer

- Puur water focusmondstuk

Daarnaast heb je ook een schuurmiddel nodig. De primaire taak van het zuiverwatermondstuk is om sterk gecomprimeerd water in de straal te vormen. Vervolgens gaat de straal met een snelheid van 1000 m/s door het water naar de abrasieve mengkamer.

Het schurende materiaal vermengt zich met het water en komt er met hoge snelheid uit om het gewenste materiaal te snijden. In de meeste gevallen worden olijfzand en granaatzand gebruikt als schurende materialen. Als het snijmateriaal zachter is, wordt korund als schuurmiddel gebruikt.

Schurende waterstraalsnijmachine is gemiddeld 0,2 mm groter dan een typische waterstraalmachine. Met een abrasieve waterstraalsnijmachine snijdt u staal tot 50 mm en 120 mm andere metalen.

In welke materialen kan een waterstraal snijden?

Waterjet is een veelzijdig snijproces dat een breed scala aan materialen kan snijden met behulp van water onder druk en schuurmiddel. U kunt ook zeer dik materiaal en breekbaar materiaal snijden. Als gevolg hiervan gebruiken fabrikanten deze technologie steeds meer.

Hier zijn enkele van de belangrijke materialen die waterstraal kan snijden:

- Metaal

- Glas

- Composieten

- Tegel

- Plastic

- Rubber

- Keramiek

- Steen

Waterstralen kunnen een dikte snijden die veel andere technologie niet kan. U kunt 30 cm of meer snijden met een waterstraal!

Welke industrieën gebruiken waterstralen om te snijden?

Waterstraalsnijtechnologie is milieuvriendelijk en nauwkeurig. Daarom gebruiken steeds meer industrieën de waterdruksnijder. Hier zijn enkele van de belangrijkste industrieën die waterstralen gebruiken om te snijden:

- Productie

- Lucht- en ruimtevaart

- Elektronica

- Automobiel

- Eten

- Architectuur

Behoort u tot een van die industrieën of van een andere industrie die waterstraaldruktechnologie kan gebruiken voor het snijden van materialen? Stuur RapidDirect uw verzoek om een gratis offerte te ontvangen.

Waarom zou je waterstraalsnijden gebruiken?

Of u nu nieuw bent of al waterstraalsnijtechnologie gebruikt, u moet zich bewust zijn van de voordelen van deze techniek. Hieronder hebben we enkele voordelen van het waterstraalsnijden op een rij gezet:

- Knip wat je maar wilt. Tegenwoordig is de waterstraalsnijtechnologie zo veelzijdig dat je bijna elk materiaal in het proces kunt gebruiken. Kunststoffen, composieten, keramiek, rubber, metalen, noem maar op, een waterstraal snijdt dat voor je.

- Geen door warmte aangetaste zone. Waterstralen zijn koudsnijdende technologie en wanneer u de technologie gebruikt, zult u geen door warmte beïnvloede zone vinden. Hierdoor blijven de operators ook veilig tijdens het hele proces.

- Elimineert de kans op materiële vervorming. Dit is een ander voordeel van koud snijden. Het metaal stelt niet bloot aan hitte. Daardoor krijg je een zuivere snede en is er geen kans op materiële vervorming.

- Het afwerkingsproces is zelfvoorzienend. De snijkwaliteit van de waterstraaltechnologie is zo nauwkeurig dat u in de meeste gevallen geen optionele oppervlakteafwerking nodig heeft. Bovendien verbetert dit proces het snijproces, waardoor de algehele efficiëntie toeneemt en de snijtijd wordt verkort.

- Milieuvriendelijk. Het meest zorgwekkende punt van moderne productie is de impact op het milieu. Wat het beste is, de waterdruksnijder produceert geen gevaarlijk afval. Daarom is het een milieuvriendelijk proces en meer industrieën omarmen dit proces.

Wat is het nadeel van waterstraalsnijden?

Hoewel waterstraalsnijden een aantal opmerkelijke voordelen heeft, heeft het ook enkele nadelen. Dit zijn de nadelen:

- Initiële kosten – Het onderzoeken en toevoegen van schurende materialen is cruciaal voor optimaal snijden. Het vinden van het juiste schuurmiddel en het gebruik ervan kan soms duur zijn vanwege de prijs.

- Storing opening – Dit gebeurt vaak bij waterstraalsnijmachines van lage kwaliteit. Storing in de opening verstoort de productiviteit en verhoogt de productiekosten.

- Tijd verkorten - Waterstraalsnijtechnologie kan bijna elk materiaal snijden, maar de snijtijd is hoger dan bij traditionele snijgereedschappen. Als gevolg hiervan krijgt u minder output.

- Minder nauwkeurig voor dikkere materialen – De stroom gaat weg van het mondstuk als het materiaal te dik is. Het heeft invloed op de snijnauwkeurigheid.

Conclusie

Als u op zoek bent naar metalen onderdelen met extreme precisie en nauwkeurigheid, is waterstraalsnijtechnologie een van de beste snijoplossingen.

Maar dit is een geavanceerde methode en u hebt ultramoderne apparatuur en zeer bekwame ingenieurs, technici en arbeiders nodig om het proces te voltooien. Daarom moet u heel voorzichtig zijn voordat u een bedrijf voor de service kiest.

Maak je geen zorgen. RapidDirect biedt professionele plaatbewerkingsdiensten tegen concurrerende prijzen. RapidDirect is een ISO-gecertificeerde waterstraalserviceprovider en al onze teamleden hebben jarenlange ervaring op het gebied van productie. Service van topkwaliteit, kortere doorlooptijd en concurrerende prijs hebben ons tot een toonaangevende leverancier van productiediensten wereldwijd gemaakt.

Met ons platform kunt u uw offertes en bestellingen beheren, wat betekent dat het vergelijken van verschillende offertes van uw project beschikbaar is. Na het plaatsen van de bestelling kunt u ook op elk moment de productiefase van uw onderdelen controleren vanaf de start van de productie en de levering van de bestelling. Voel je vrij om je bestand te uploaden.

Veelgestelde vragen

1. Wat is het verschil tussen zuivere en schurende waterstralen?

De meeste waterstraalsnijmachines gebruiken schurende componenten met stoom. Ze zijn ideaal voor het snijden van harde materialen. Steen, glas en metalen hebben bijvoorbeeld schuurmiddel nodig voor een nauwkeurige snede. Granaat is het meest gebruikte schuurmiddel omdat het taai en meer beschikbaar is.

Maar abrsavie is niet verplicht voor het snijden van alle soorten componenten. Als u zachte en middelharde materialen zoals schuimrubber snijdt, kunt u een pure waterstraalmachine gebruiken.

Zuivere waterstraalmachines gebruiken geen schuurmiddelen. In plaats daarvan gebruiken ze zuiver water en het water dat in dit proces wordt gebruikt, is herbruikbaar.

Elke snijtechnologie heeft zijn eigen voor- en nadelen. We hebben de drie belangrijkste factoren op een rij gezet om erachter te komen welke beter is.

Kosten: Lasersnijden is de meest uitgebreide en plasmasnijden is de goedkoopste snijoplossing. Als je echter kijkt naar de nauwkeurigheid van het snijden, heeft plasmasnijden de laagste nauwkeurigheid.

Operationele snelheid: Waterstraal is het langzaamste snijproces van alle drie de methoden. Plasmajet is de snelste methode en laserjet blijft in het midden.

Snijkwaliteit: De vergelijking tussen de werkelijke meting van het eindproduct en het geprogrammeerde product bepaalt de snijkwaliteit. En omdat de waterstraal voor minder warmtevervorming zorgt, is de snijkwaliteit de beste van allemaal.

Ja, dikke materialen kunt u snijden met een waterstraalsnijmachine. Ze staan zelfs bekend om het snijden van dikke materialen. Maar dikkere waterjets zijn niet erg efficiënt voor dikkere materialen. De nauwkeurigheid neemt af voor dikkere materialen.

Industriële technologie

- Waterstraal versus lasersnijden:wat is het verschil?

- Waarom druk van belang is bij schurend waterstraalsnijden?

- Wat zijn de voordelen van waterstraalsnijden?

- Geschiedenis van waterstraalsnijden

- Wat zijn de voordelen van waterstraalsnijden?

- Wat is kerf bij waterstraalsnijden en hoe bereken je het?

- Waterstraalsnijden versus EDM-snijden

- Wat is machinaal draaien?

- Wat is een Bibcock?

- Voordelen van waterstraalsnijden

- Industrieën die gebruik maken van waterstraalsnijden