Digitalisering van Operations Management in de procesindustrie

Voorwoord:veilige werking is de grootste zorg van de procesindustrie

Raffinaderijen en petrochemische fabrieken verwerken verschillende gevaarlijke materialen en processen. Het 24/7 karakter van hun activiteiten stelt enorme uitdagingen met betrekking tot veiligheid, compliance en betrouwbaarheid. Hoewel er voortdurend de nadruk wordt gelegd op concurrentievermogen, productkwaliteit en het voldoen aan de eisen van samenlevingen voor een gestage stroom van leveringen, ligt de belangrijkste focus van elke fabriek op het werken op een veilige en milieuvriendelijke manier.

Digitalisering in de procesindustrie:een definitieve weg vooruit

In de afgelopen vijf tot tien jaar heeft een grote verscheidenheid aan belanghebbenden veel belangstelling gewekt voor Industry 4.0-kenmerken zoals automatisering, implementatie van robotica, IIoT, blockchain, cloud computing en IT/OT-integraties. Toonaangevende bedrijven hebben geautomatiseerde bedrijfsprocessen geïmplementeerd met robuuste gegevensbeheersystemen, preventieve en voorspellende analyses, digitale tweelingen, enzovoort. Bedrijven zoals Shell, Exxon, BP, Reliance en Aramco hebben dit soort technologieën op een diverse en/of geïntegreerde manier ingezet voor holistische voordelen. De projecten besloegen gebieden zoals productieverbetering, agile winstverbeteringsopportuniteiten (PIO)-beheer, voldoen aan de vereiste productkwaliteit met minimale kwaliteitsweggeefacties en het verwerken van goedkopere grondstoffen, bijvoorbeeld.

Er zijn ook veel automatiserings- en/of digitaliseringsprojecten geïmplementeerd om de procesveiligheid, de veiligheid op de werkplek, de naleving van de milieuwetgeving, de apparatuur en de operationele betrouwbaarheid, de integriteit van de fabriek, enzovoort te verbeteren. Bijna elke fabriek of elk bedrijf heeft geprobeerd om op een zorgvuldige manier vooruit te komen met een bepaald aspect van digitalisering, rekening houdend met de kosten en baten.

Operationeel beheer

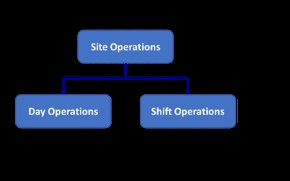

Operationeel beheer van een procesinstallatie kan worden onderverdeeld in twee verticalen:ploegendiensten en dagactiviteiten. Doorgaans werken de ploegendiensten volgens een 24/7 schema. Het doel van ploegendiensten is om alle werkzaamheden op een veilige en foutloze manier uit te voeren. Er zijn drie aspecten aan dit doel, namelijk:

- Bedien de installatie en apparatuur altijd binnen het gedefinieerde bedieningsvenster

- Voer alle handelingen uit volgens gedefinieerde procedures

- Bedien de fabriek volgens de plannen en instructies ontvangen van de dagelijkse operaties

In een procesinstallatie staat typisch ongeveer 40% van de roterende apparatuur stand-by, met de balans in de bedrijfsmodus. Afhankelijk van de staat van de apparatuur wordt het "werkvenster" gedefinieerd en moet worden behouden. Evenzo moet een fabriek die stilstaat, worden bewaakt en in een gedefinieerde stilstaat worden gehouden. Het is niet ongewoon om te zien dat in een fabriek die stilstaat, kolommen onder overdruk komen te staan of tanks te vol zijn, wat tot ongewenste gebeurtenissen heeft geleid.

Een snel overzicht van ongevallen in de procesindustrie uit het verleden leert ons dat situaties vaak ontstaan doordat er wordt gewerkt zonder een vaste procedure, of soms met een verkeerde procedure.

Om miscommunicatie te voorkomen, moet de ploeg van de ploegendienst worden voorzien van de juiste plannen en instructies in een schriftelijk formaat. Het lossen van een tanker in het verkeerde opslagvat of het verzenden van het verkeerde product naar een klant is bijvoorbeeld niet ongebruikelijk wanneer plannen of instructies niet beschikbaar zijn.

Het doel van de dagelijkse bedrijfsvoering is het hebben van een middellange termijn visie op de bedrijfsvoering en deze af te stemmen op de bedrijfsplannen. De dagoperaties werken samen met technisch en technisch personeel en zorgen ervoor dat het juiste werkvenster wordt gedefinieerd en beschikbaar wordt gesteld voor ploegendiensten. Ze zorgen er ook voor dat alle vereiste procedures beschikbaar zijn. Een van de dagelijkse taken van de dagelijkse operatie is het leveren van de productieplannen en bedieningsinstructies aan de ploegploeg.

Dagoperaties houden zich ook bezig met de vereiste competenties van de bemanning die op de middelen gericht is, en hebben een uitgebreid programma om deze te definiëren en te ontwikkelen.

Naast de ploegen- en dagoperaties is er nog een derde invalshoek:site operations. Het doel van site-operaties is het juiste beheer en beheer van alle programma's en activiteiten van de hele site. Verschillende medewerkers en functies in de organisatie zorgen ervoor dat hetzelfde wordt gedaan, zodat de algemene doelen van de site of het bedrijf worden gedefinieerd en bereikt.

Diagram met dank aan de auteur.

Digitalisering van Operations Management

Om alle doelen van ploegen-, dag- en locatieactiviteiten te helpen bereiken, kunnen verschillende aspecten van hun beheer worden overwogen voor digitalisering.

Bedieningsvenster digitaliseren

In een traditionele bewerking wordt het bedieningsvenster bewaard als een document in Microsoft Excel, Word of een .pdf-document. Een dergelijk document wordt gewoonlijk herzien en herzien met een interval van drie maanden tot een jaar. Maar de fabriek wordt gerund met een bedieningsvenster dat is ingebed in het DCS in de vorm van alarmen, en er wordt verwacht dat ploegendiensten binnen het venster werken.

Aangezien procesinstallaties onder verschillende toestanden draaien, en gezien het feit dat verschillende apparaten zich op elk moment in verschillende toestanden bevinden, is het gunstig om een werkvenster te definiëren voor alle apparatuur en processen tegen verschillende toestanden onder een digitaal platform. Deze digitale dataset wordt geïmplementeerd via een IT-platform en wanneer deze effectief in realtime met DCS wordt geïntegreerd, is er een garantie dat de ploegendiensten in staat zijn om in realtime naar het gedefinieerde werkvenster te kijken en de fabriek dienovereenkomstig te bedienen.

Honeywell, Emerson, Yokogawa en anderen hebben dit soort IT-toepassingen ontwikkeld die het digitale bedieningsvenster kunnen bevatten en kunnen worden geïntegreerd met DCS. Het Abnormal Situation Consortium, gepromoot door verschillende bedrijven zoals Shell, Exxon, Emerson en Honeywell, heeft een analyse opgeleverd dat ongeveer 40% apparatuurstoringen of -degradaties kunnen worden voorkomen als de apparatuur altijd binnen het gedefinieerde venster werkt. Het digitale platform stelt ploegendiensten in staat om continu op de hoogte te zijn van het juiste werkvenster en de apparatuur en procesomstandigheden in realtime te controleren.

Procedures en checklists digitaliseren

Shift operaties zijn voorzien van Standard Operating Procedures (SOP). Vrijwel alle activiteiten die doorgaans in ploegendienst worden uitgevoerd, zijn gedocumenteerd in de vorm van SOP's. Heel vaak hebben sommige SOP's checklists. Deze SOP's zijn meestal beschikbaar in Word- of .pdf-formaat. Dergelijke SOP's worden meestal goed beheerd via een krachtig contentbeheersysteem op het IT-platform. Van ploegendiensten wordt verwacht dat ze een afdruk maken en deze gebruiken volgens de sitepraktijken. De checklists worden, zodra ze zijn ingevuld, bewaard of gescand en geüpload naar het systeem.

Er is een mogelijkheid om de SOP's en checklists te digitaliseren. Gedigitaliseerde SOP's en checklists kunnen zo rigoureus voor elk apparaat worden aangepast dat het mogelijk is om ervoor te zorgen dat het gebruik van de verkeerde checklist of procedure voor elke ploegentaak wordt vermeden.

Digitaliseer bedrijfsplannen en instructies

Bedieningsinstructies worden meestal gecommuniceerd door te schrijven in een register dat beschikbaar is in de controlekamer van de fabriek. De ploegploeg moet hetzelfde lezen en zich afmelden om te bevestigen.

Wanneer de bedieningsplannen en instructies zijn gedigitaliseerd, wordt het gemakkelijk om te monitoren hoe de ploegploeg de instructies heeft opgevolgd en welke moeilijkheden werden ondervonden bij het uitvoeren van de instructies of opdrachten. Het is mogelijk om verschillende gebeurtenissen en trends ten aanzien van ploeginstructies te analyseren en onder bepaalde voorwaarden zelfs instructies te "activeren", zodat afhankelijkheid van mensen in contextafhankelijke situaties wordt vermeden.

Competentiekader digitaliseren

De competentie van het personeel op het gebied van activa wordt aangescherpt, afhankelijk van het aantal mogelijkheden om verschillende taken uit te oefenen. De ploegentaken omvatten doorgaans het bewaken van de toestand van de apparatuur, het wisselen van apparatuur, het isoleren en overdragen van apparatuur, het starten en stoppen van apparatuur, enzovoort. Medewerkers die met activa te maken hebben, zijn ook de eerste mensen ter plaatse die in noodsituaties terechtkomen en met de juiste acties reageren.

In een traditionele praktijk worden competenties gedefinieerd en gemeten aan de hand van het aantal gevolgde trainingen, het aantal behaalde tests, het aantal uren besteed aan trainingssimulatoren, enzovoort. In een gedigitaliseerd kader voor competentiebeheer is het echter mogelijk om het aantal kansen te meten dat een bepaalde operator tegenkwam, zoals filterbankterugspoeling, regeneratie van moleculair zeefbed en isolatie van apparatuur en veilige overdracht. Het aantal succesvolle acties en fouten in de uitvoering kan digitaal worden bijgehouden en gebruikt voor verbetering.

Site-activiteiten digitaliseren

Zoals eerder vermeld, draait het bij site-operaties om administratie en bestuur. Het omvat het definiëren en beheren van centrale standaarden, procedures, praktijken en beleid. Het omvat bedrijfscoördinatie; plannen en plannen; voorraadbeheer; materiaalbeheer; Beheer van aannemers; HR; naleving van de regelgeving; klant-, leverancier- en gemeenschapsbetrokkenheid; veiligheid; en vele andere expertisegebieden.

Digitalisering biedt kansen voor het verbeteren van de efficiëntie in veel aspecten van de activiteiten op de locatie, met name in productieplanning en voorraadbeheer. Digitalisering kan helpen bij kwaliteitscontrole en borging; kostenbeheersing; beheer van katalysatoren, chemicaliën en andere materialen; Beheer van aannemers; enzovoort.

Om de veiligheid te verbeteren, kunnen verschillende soorten procesveiligheidsinformatie worden gedigitaliseerd, zoals PFD's, P&ID's en datasheets. End-to-end digitalisering - ondersteund door robuuste datastructuren van verschillende processen voor procesveiligheidsbeheer (PSM) - zal de organisatie zowel op korte als op lange termijn voordelen opleveren.

Andere voordelen van digitalisering

De digitalisering van verschillende activiteiten op het gebied van operations management biedt enorme voordelen. Een van deze die de moeite waard zijn om hier te benadrukken, is het potentieel voor het ontwikkelen van modellen en het uitvoeren van analyses. Gedigitaliseerde gegevens kunnen worden gebruikt voor diagnostiek, preventieve en prescriptieve analyses, het voorspellen van de resterende levensduur van apparatuur, het voorspellen van runlengtes van katalysatoren, statistische procescontrole, enzovoort. In veel gevallen geeft een goed uitgevoerde digitalisering een beter inzicht in de procesmogelijkheden en -limieten, die kunnen worden gebruikt voor een effectievere planning.

Industriële technologie

- Bosch-fabriek:hoe mensen centraal te stellen in Industrie 4.0

- De volgende stap in Industrie 4.0:op regels gebaseerde analyse van productiegegevens

- De chemische industrie heeft betere technologie nodig voor procesbeheer

- Hoe IoT-technologie toezicht houdt op activiteiten in de auto-industrie

- Duurzaamheid:de uitdaging van Industrie 4.0

- Industrie 5.0:de nieuwe revolutie

- Hoe kan de procesindustrie Industrie 4.0 implementeren?

- Bilfinger UK:Digitalisering realiseren in de procesindustrie

- De impact van visueel beheer in de branche

- Industrie:verkort de omsteltijd

- Wat zit er in het productieproces?