Metaalgietproces:soorten, voordelen, stadia, gebruik

In dit artikel leer je wat metaalgieten is? en hoe het wordt gedaan zijn processen , stadia van metaalgieten, en typen van het metaalgietproces.

Metaal gietproces

Het metaalgietproces is de oudste en populaire productiemethode om de gewenste vormen te ontwerpen. Het is de eerste stap bij het vervaardigen van de meeste producten.

Gieten is gemaakt van elk metaal dat kan worden gesmolten en kan elke vorm hebben die de ontwerper wenst. De gietstukken kunnen produceren in afmetingen variërend van enkele mm tot enkele meters. Gietstukken kunnen enkele grammen tot tonnen wegen.

Producten met zeer complexe vormen, holle profielen, complexe interne holtes en onregelmatig gebogen oppervlakken van moeilijk te bewerken metalen kunnen eenvoudig worden geproduceerd door het gietproces.

Lees ook:Warmtebehandeling van staal Waarom het een belangrijke factor is bij de productie

Er zijn veel gietprocessen beschikbaar en de keuze van een proces voor het produceren van bepaalde onderdelen hangt af van factoren als productiekosten, productiesnelheid, grootte, vorm en oppervlakteafwerking. De gietprocessen verschillen fundamenteel van elkaar in het type materiaal dat wordt gebruikt voor de voorbereiding van de mal en de methode om het gesmolten materiaal te gieten.

Het vormmateriaal is over het algemeen zand of metaal en de gietmethode kan zwaartekracht, vacuüm, lage of hoge druk gebruiken. Gieten wordt meestal gebruikt voor het maken van complexe vormen die met andere methoden moeilijk of oneconomisch zouden zijn.

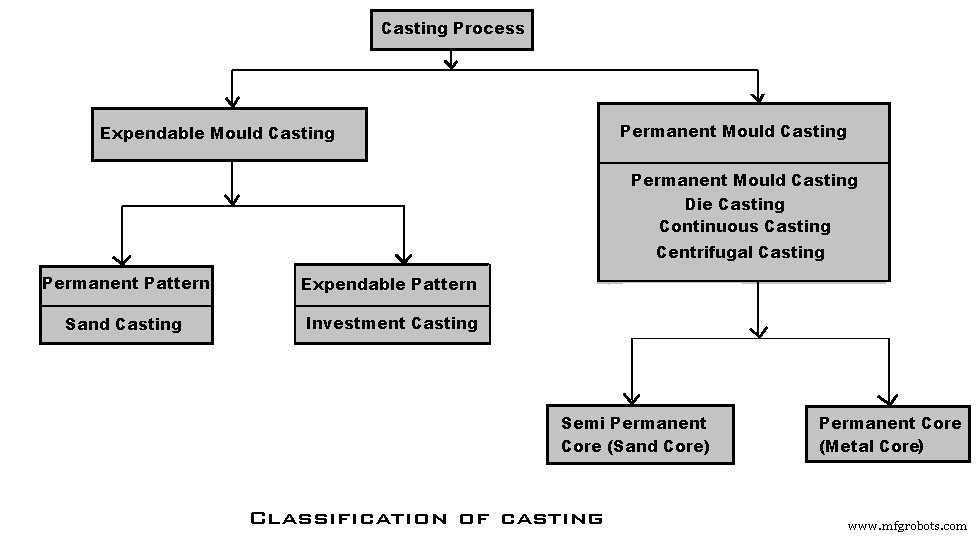

Het moderne gietproces is onderverdeeld in twee hoofdcategorieën:

- Verbruikbaar

- Niet-vervangbare casting.

In vervangbare casting, het omvat zandgieten, schelpengieten, gipsvormgieten, investeringsgieten en gieten met verdampingspatroon.

In niet-vervangbare casting , het omvat permanent gieten, spuitgieten, halfmassief metaalgieten, centrifugaalgieten, continugieten.

Voordelen van het metaalgietproces

- De kosten van het gietproces zijn erg laag in vergelijking met de andere productieprocessen.

- Zeer zware en omvangrijke onderdelen die moeilijk te vervaardigen zijn met andere productiemethoden, kunnen met dit proces worden vervaardigd.

- Gieten kan zowel voor massaproductie als voor batchproductie worden gebruikt.

- Een product kan uit één stuk worden gegoten, waardoor het verbindingsproces van metaal wordt geëlimineerd.

Classificatie van het metaalgietproces

- Het moderne gietproces is onderverdeeld in twee hoofdcategorieën:eenmalig en niet-verbruikbaar (permanent) gieten.

- Wanneer de mal wordt gebruikt voor enkelvoudig gieten, is deze gemaakt van zand. Dergelijke mallen worden uitzetbare mallen genoemd omdat ze worden vernietigd tijdens het maken van gieten.

- Deze worden gebruikt voor de productie van kleinere hoeveelheden.

- Wanneer de mal herhaaldelijk wordt gebruikt, is deze gemaakt van metaal of grafiet en wordt deze een permanente mal genoemd.

Mis het niet:wat zijn de soorten onconventionele bewerkingsprocessen? [PDF]

Soorten metaalgietprocessen

Hieronder volgen de vier verschillende soorten metaalgietprocessen gebruikt voor grootschalige productie:

- Zandgieten

- Beleggingscasting

- Permanent gieten

- Drukgieten

1. Zandgieten

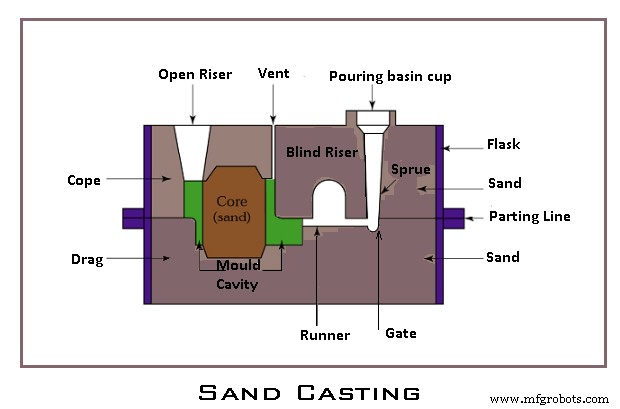

Het is de meest uitgebreide en meest gebruikte vorm van metaalgietproces. Dit is een eenmalig vormvast patroongietproces. Het zandgietproces omvat het gebruik van een oven, metaal, patroon en zandvorm.

Met de hand aanstampen van zand rond het patroon wordt gebruikt voor eenvoudig gieten. Voor gecompliceerde gietstukken wordt het zandmengsel verdicht door vormmachines. Vormmachines verhogen niet alleen de productiekosten, maar verbeteren ook de kwaliteit van het gieten door de toepassing en verdeling van krachten voor het stampen te verbeteren.

Het kan voor alle soorten metalen worden gebruikt, maar de oppervlakteafwerking en maatnauwkeurigheid zijn niet goed in vergelijking met andere gietprocessen. Het is het meest economische productieproces.

Voordelen van zandgieten

- Bijna elk metaal kan gegoten worden.

- Het heeft geen limiet op grootte en vorm.

- Lage apparatuurkosten.

- Minder duur voor productie met een laag volume.

Nadelen of beperkingen van zandgieten

- Grove afwerking.

- De maatnauwkeurigheid is niet goed.

- Er is nog steeds afwerking vereist voor het gieten.

- Het heeft een lage productiesnelheid.

2. Investeringen gieten

De volgorde van bewerkingen in een shell-investeringsafgietsel wordt hieronder gegeven:

- Vervaardiging van een hoofdpatroon :Het hoofdpatroon is gemaakt van een materiaal zoals hout of plastic.

- Vervaardiging van meesterstempels :Een matrijs kan worden gegoten uit metaal met een laag smeltpunt met behulp van het moederpatroon. stalen of houten matrijzen worden gebruikt.

- Voorbereiding van waspatronen :Waspatronen worden gemaakt door gesmolten was in de matrijs te gieten. Nadat de was is gestold, wordt deze uit de dobbelsteen gehaald.

- Montage van waspatronen :Afhankelijk van de grootte van het gietstuk worden verschillende waspatronen samengevoegd in de vorm van een boom of een tros met centrale spar en uitlopers.

- Coating van een cluster :Het cluster is nu bedekt met een dunne laag vuurvast materiaal. Deze stap wordt uitgevoerd door het hele cluster onder te dompelen in een dunne suspensie van zeer fijn vuurvast materiaal gemengd met gehydrolyseerd ethylsilicaat, alcohol en een geleermiddel.

- Een laatste laag vuurvast materiaal produceren :Hier wordt het gecoate cluster herhaaldelijk in het relatief grof gemalen vuurvaste materiaal gedompeld om de gewenste dikte van de coating te bereiken.

- Verharding van coating :Het gecoate cluster wordt enige tijd (enkele uren) weggelaten om te drogen en uit te harden.

- Smelten van waspatronen :De mal wordt ondersteboven in de oven geplaatst en de was kan uit de mal stromen die wordt opgevangen voor hergebruik.

- De vorm voorverwarmen :Het wordt gebakken op 700-1000°C om de mal stevigheid te geven en de stroom van gesmolten metaal naar alle ingewikkelde en dunne secties te verzekeren.

- De hete vorm vullen :Gesmolten metaal wordt in de mal gevuld door zwaartekracht, vacuümdruk of kracht.

- Reinigen van gietstuk :sparren en lopers zijn nu verwijderd en het gietstuk is schoongemaakt en afgewerkt.

Voordelen van investeringscasting

- Bijna elk metaal kan gegoten worden,

- Goede oppervlakteafwerking.

- Goede maatnauwkeurigheid.

- Redelijk hoge productiesnelheid.

- Er kunnen complexe vormen worden gegoten.

- Lage afwerkingskosten.

Nadelen of beperkingen van investeringscasting

- Hoge arbeidskosten.

- Dure vorm en patroon.

- Beperking op onderdeelgrootte.

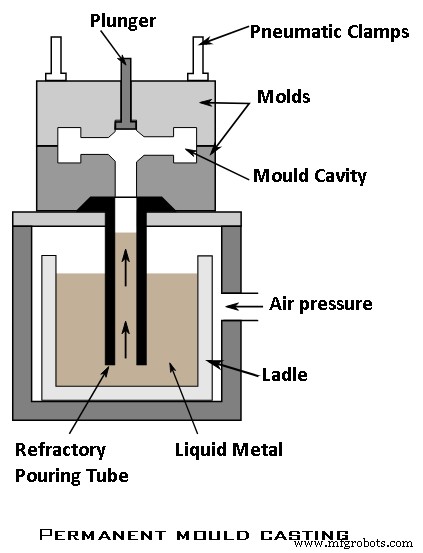

3. Permanente gietvorm

Er zijn zoveel permanente gietprocessen voor gietvormen, een paar daarvan worden hieronder opgesomd:

- Gravity-feed permanent gieten

- Lage druk permanent gieten

- Spuitgieten

- Centrifugaal gieten

- Continu casten

Bij deze processen wordt herhaaldelijk een mal gebruikt. De mal is over het algemeen op twee helften en is ontworpen voor gemakkelijk openen en sluiten. Er zijn uitwerppennen voorzien voor het verwijderen van het gestolde gietstuk. Metalen schimmel is niet doorlaatbaar, daarom dient de speling langs de scheidingsvlakken en de ejectorpijnboom als ventilatieopeningen voor het ontsnappen van gassen.

De vuurvaste coating op de dunnere wanden van de mal verlengt niet alleen de levensduur van de mal, maar voorkomt ook dat het gietstuk aan de malwanden blijft plakken.

Voorverwarmen van de mal en gecontroleerde koeling van de mal door watercirculatie zorgen voor een gelijkmatige maltemperatuur. Permanente met andere processen worden gebruikt voor het gieten van non-ferro materialen met een laag smeltpunt met behulp van vormen van gelegeerd staal.

In vergelijking met andere processen wordt in dit proces een betere oppervlakteafwerking en maatnauwkeurigheid verkregen. De initiële kosten zijn hoog, dus deze processen zijn alleen economisch wanneer hogere productievolumes vereist zijn.

Voordelen van permanent gieten

- Goede oppervlakteafwerking.

- Goede maatnauwkeurigheid.

- Hoge productiesnelheid.

Nadelen of beperkingen van permanent gieten

- Hoge schimmelkosten.

- Het is geschikt voor productie van grote volumes.

- Geschikt voor het gieten van eenvoudige vormen.

- Geschikt voor metalen met een laag smeltpunt.

4. Spuitgieten

Spuitgieten is een veelgebruikt type permanent gietproces. Het wordt gebruikt voor de productie van veel componenten van huishoudelijke apparaten zoals fornuizen, ventilatoren, motoren en speelgoed, enz.

De oppervlakteafwerking en tolerantie van gegoten onderdelen zijn zo goed dat er bijna geen nabewerking nodig is. Spuitgietmatrijzen zijn duur en vereisen een aanzienlijke doorlooptijd om te fabriceren; ze worden gewoonlijk matrijzen genoemd.

Er zijn twee veelvoorkomende soorten spuitgieten:

- Hete kamer spuitgieten

- Koude kamer spuitgieten.

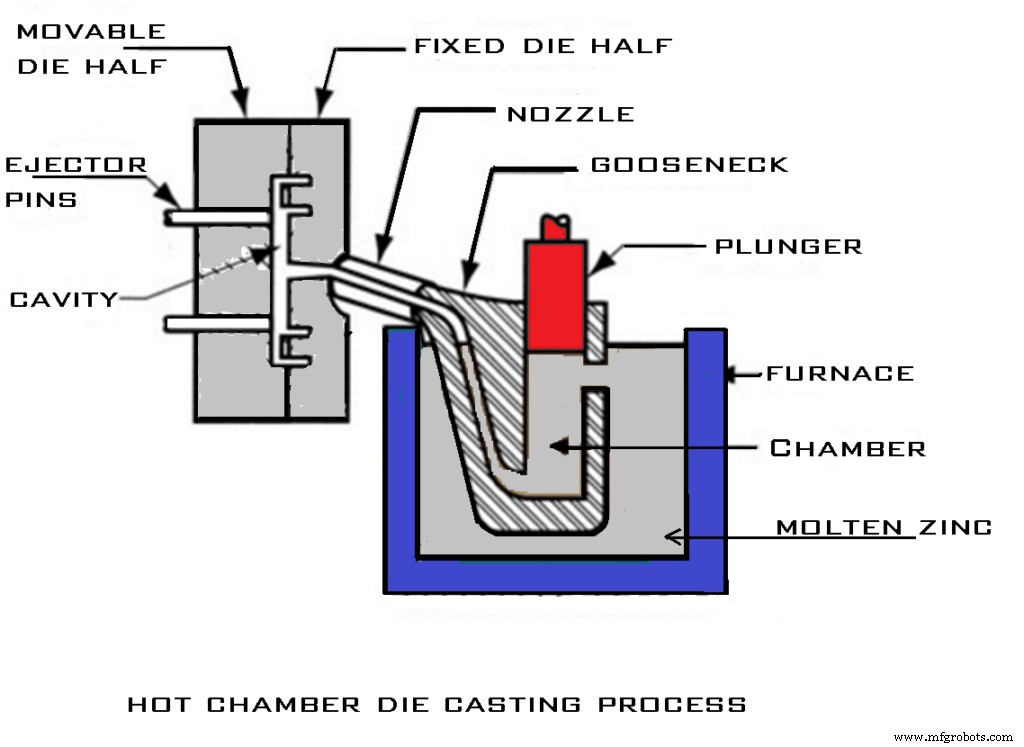

4.1 Hete kamer spuitgietproces

In een heetkamerproces (gebruikt voor zinklegeringen magnesium) wordt de drukkamer die is verbonden met de matrijsholte permanent gevuld met het gesmolten metaal.

De basiscyclus van de operatie is als volgt:

- De matrijs is gesloten en de zwanenhalscilinder is gevuld met gesmolten metaal.

- De plunjer duwt gesmolten metaal door de zwanenhalsdoorgang en het mondstuk en in de matrijsholte:metaal wordt onder druk gehouden totdat het stolt.

- Die gaat open en eventuele kernen worden teruggetrokken; gietstuk blijft in uitwerpmatrijs; zuiger keert terug en trekt gesmolten metaal terug door mondstuk en zwanenhals.

- Ejectorpennen duwen het gietstuk uit de uitwerpmatrijs. Terwijl de plunjer het inlaatgat blootlegt, vult gesmolten metaal de cilinder met zwanenhals.

Het hetekamerproces wordt gebruikt voor metaal dat (a) een laag smeltpunt heeft en (b) niet legert met matrijsmateriaal, staal; veelvoorkomende voorbeelden zijn tin, zink en lood.

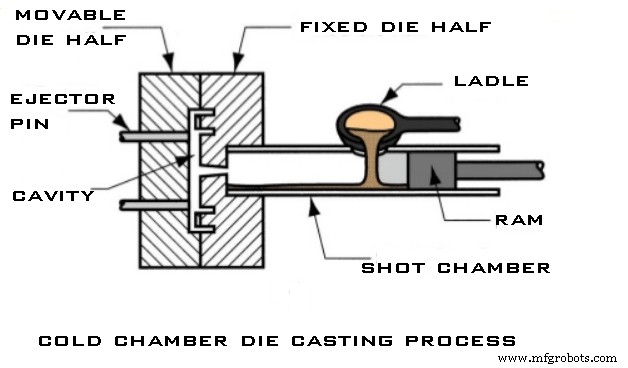

4.2 Koude kamer spuitgietproces

In een koudekamerproces wordt het gesmolten metaal in elke cyclus in de koude kamer gegoten. De bedrijfscyclus is

- De matrijs wordt gesloten en het gesmolten metaal wordt in de cilinder van de koude kamer gegoten.

- De plunjer duwt gesmolten metaal in de matrijsholte; het metaal wordt onder hoge druk gehouden totdat het stolt.

- De matrijs gaat open en de plunjer volgt om de gestolde slak uit de cilinder te duwen als er een kern is, worden ze weggetrokken.

- Uitwerppennen duwen het afwerpen van de uitwerpmatrijs en de zuiger keert terug naar de oorspronkelijke positie.

Dit proces is met name handig voor metalen met een hoog smeltpunt, zoals aluminium en koper (en hun legeringen).

Voordelen van spuitgieten

- Uitstekende oppervlakteafwerking.

- Uitstekende maatnauwkeurigheid.

- Hoge productiesnelheid.

- Er kunnen complexe vormen worden gegoten.

- Weinig of geen afwerkingskosten.

Nadelen of beperkingen van spuitgieten

- De hoge kosten van de dobbelsteen.

- Beperkt tot het gieten van non-ferro metalen.

- Beperking op onderdeelgrootte.

Wat u misschien leuk vindt:Wat zijn de soorten lasdefecten? Hun oorzaken en oplossingen [PDF]

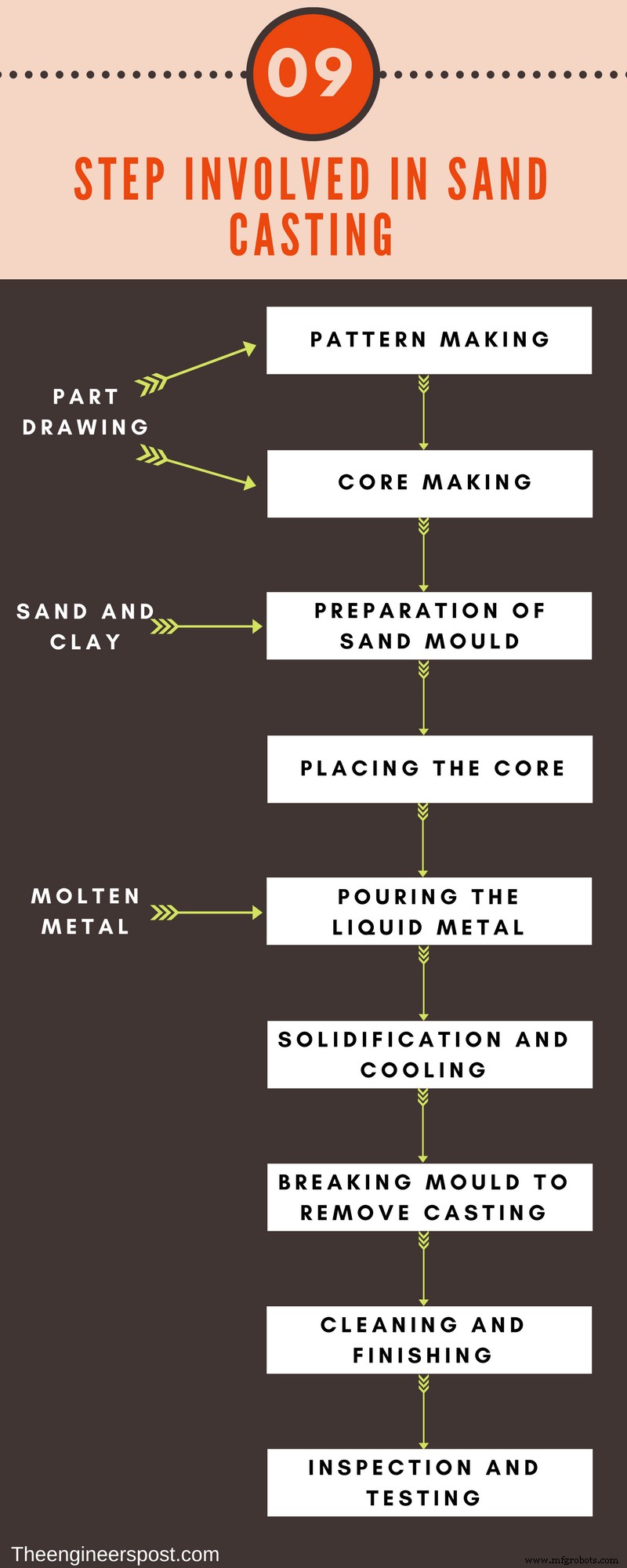

Stappen van het metaalgietproces

Het volgende is het metaalgietproces voor het produceren van gieten,

- Patroon maken

- Moulding en kern maken

- Smelten en gieten

- Fettling

- Testen en inspectie.

De eerste fase wordt buiten de gieterij gedaan en de overige vier fasen bevinden zich in de gieterij.

1. Patroon maken

- Bij het maken van patronen worden patronen ontworpen en voorbereid volgens de tekening van het gietstuk dat is ontvangen van de planningssectie en volgens het gietproces.

- De materialen van het patroon worden geselecteerd op basis van factoren zoals een aantal gietstukken en de gewenste oppervlakteafwerking bij het gieten.

- Het is een ambachtelijk vak dat gerelateerd is aan het beroep van gereedschap, het maken van matrijzen en het maken van matrijzen, maar het bevat ook vaak elementen van fijn houtbewerking.

- De materialen die worden gebruikt voor het maken van patronen zijn hout, metaal of plastic.

2. Vormen en kern maken

- De patronen worden naar de vormfase gestuurd, waarin mallen worden gemaakt in zand of een materiaal met behulp van een patroon, zodat een holte met de gewenste vorm wordt geproduceerd.

- Om een holle portie te krijgen, worden de kernen in kerndozen bereid. De vormen en kernen worden vervolgens gebakken om kracht te geven en uiteindelijk geassembleerd om te gieten.

- Het gieten kan met de hand of met behulp van machines worden gedaan.

- Een goed ontwerp en opstelling van de mal voor een stroom gesmolten metaal is erg belangrijk voor de productie van degelijke gietstukken.

3. Smelten en gieten

- Het metaal met de juiste samenstelling wordt gesmolten in een geschikte oven.

- Gesmolten metaal wordt nu in pollepels genomen en in de vormen gegoten.

- De vormen mogen vervolgens afkoelen zodat het gesmolten metaal in de vorm stolt.

- Het gietstuk wordt vervolgens verwijderd door de mallen te breken en ze worden naar de reinigingsafdeling gestuurd.

4. Afstrijken

- Het gietstuk wordt naar de afstrijkafdeling gestuurd waar de onnodige uitsteeksels, het aanhangende zand worden verwijderd en het hele oppervlak schoon en uniform wordt gemaakt.

- Sommige gietstukken vereisten ook een warmtebehandeling, wat alleen in deze staat wordt gedaan

5. Testen en inspectie

- De inspecteur test en inspecteert het gietstuk voordat het uit de gieterij wordt verzonden om er zeker van te zijn dat het foutloos is en voldoet aan de gewenste specificaties.

- Als er gebreken worden gevonden in het gieten, dan zijn deze volledig afgewezen.

Lees ook:Lijst met mechanische eigenschappen die elke mechanische Engg zou moeten weten

Dat is het, bedankt voor het lezen. Als je dit artikel leuk vindt, deel het dan met je vrienden. Als u vragen heeft over de "soorten metaalgietprocessen ” kunt u vragen in de opmerkingen.

Abonneer u op onze nieuwsbrief om op de hoogte te blijven van nieuwe artikelen:

Industriële technologie

- Soorten gietfouten | metalen | Industrieën | Metallurgie

- Zandgieten:proces en kenmerken | Industrieën | Metallurgie

- Wat vormt zich? Soorten vormprocessen [Notities &PDF]

- Wat is casten? - Definitie| Soorten casting

- Wat is smeden? - Definitie, proces en typen

- Wat is plaatwerk? - Definitie, typen en toepassingen

- Wat is metaalgieten? - Definitie, typen en proces

- Definitie, typen en processen van metaalgieten

- Snelmetaalgieten:voordelen en toepassingen

- 3 stadia van het warmtebehandelingsproces

- 4 veelvoorkomende soorten metaalgietprocessen