Industrie 4.0-software voor servicespecialisten in productie

Voldoen aan de behoefte om de machinebeschikbaarheid efficiënt te verbeteren

Vorige week had ik een diepgaand gesprek met een productiemanager over Industrie 4.0. Hij heeft de leiding over een fabriek met ongeveer 500 medewerkers en zo'n 150 machines. Zoals gebruikelijk werden de machines in verschillende jaren gebouwd door een aantal verschillende fabrikanten. Hij vroeg me of Industrie 4.0-oplossingen hem konden helpen om de beschikbaarheid van zijn machines te vergroten om ervoor te zorgen dat de productiedoelstellingen worden gehaald. Hij was geïnteresseerd in het vinden van een oplossing die zijn servicetechnici gemakkelijk kunnen gebruiken - met andere woorden, geen ingewikkelde softwaretools waarvoor programmeervaardigheden vereist zijn.

Het goede nieuws is dat ik hem voor zijn machines uitgerust met Rexroth-besturingssystemen ter plekke een oplossing kon laten zien. Dankzij Open Core Engineering (OCE) hebben softwarefuncties direct toegang tot de IndraMotion-regeleenheden. Bovendien hoeft er geen enkele extra regel PLC-code te worden geschreven. De functies werken op elk apparaat parallel aan de PLC.

De eerste stap is nu dat de besturingssystemen de beschikbare gegevens over de bedrijfstoestanden van hun componenten verzenden. De OCE-technologie-interface in de besturingssystemen stuurt deze informatie naar de software voor op regels gebaseerde analyse - gebruikers hoeven geen enkele regel PLC-code te schrijven of zelfs de machines aan te raken.

Onderhoudstechnici aan de leiding – op weg naar voorspellend onderhoud

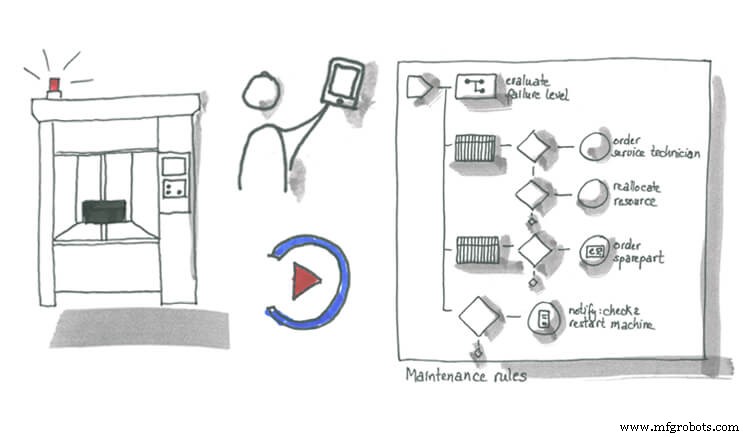

Maar deze gegevens alleen lossen nog niets op; het moet eerst vertaald worden in informatie en regels. Dit wordt gedaan door de Productie Regels Configurator. Zo weten de servicemonteurs dat veranderingen in het motorkoppel wijzen op mechanische slijtage. Tot nu toe inspecteerden ze regelmatig elke machine en riepen ze de gegevens afzonderlijk op - een zeer tijdrovend proces. Nu vertalen de servicemonteurs hun kennis naar een regel die de software vervolgens uitvoert:als het koppel van een motor met een bepaald bedrag verandert, meldt het systeem dat aan de onderhoudsgroep. De servicemonteurs hoeven de waarden niet meer voor elke machine handmatig op te vragen, omdat ze weten dat ze erop kunnen vertrouwen dat de software hen onmiddellijk informeert wanneer er wordt afgeweken van de regel.

Bron:Bosch.IO

Bron:Bosch.IO De regel die door de servicetechnicus is gemodelleerd, gebruikt gedefinieerde tolerantiewaarden en trends om dergelijke afwijkingen snel te detecteren en rapporteert deze aan de juiste servicetechnici. Door de constante, op regels gebaseerde bewaking van de bedrijfsgegevens kunnen service-intervallen dynamisch worden aangepast aan de werkelijke slijtage. In de meeste gevallen zal dit de servicekosten aanzienlijk verlagen, omdat onnodig werk wordt geëlimineerd. Een andere bijzonder belangrijke overweging is dat de regels gemakkelijk geïntegreerd kunnen worden in bestaande IT-systemen, onafhankelijk van de fabrikant. Zonder dure training kunnen onderhoudstechnici zelf bestaande regels wijzigen, nieuwe regels modelleren en deze zelfs naar het besturingssysteem verzenden terwijl de machine in bedrijf is.

Digitale assistent verbetert flexibiliteit en snelheid

De regels zijn in wezen een digitaal assistentiesysteem dat bekwame medewerkers helpt om op het juiste moment de juiste beslissingen te nemen. Om terug te komen op waar we begonnen:in ons gesprek was de productiemanager aanvankelijk sceptisch. Hij haalde een van de servicetechnici van de onderhoudsgroep binnen, die erg geïnteresseerd was toen ik hem liet zien hoe hij de regels op zijn pc kon definiëren zonder programmeerkennis en zonder de PLC of de machine aan te raken. Hij noemde het een digitale assistent die de flexibiliteit vergroot en de responstijden bij onderhoud versnelt.

Onderhoud is slechts één van de mogelijke toepassingsgevallen die een koppeling vereisen tussen bedrijfs- en productiegegevens van machines enerzijds en bedrijfsprocessen en handelingen anderzijds. En niet te vergeten:zonder het machineprogramma te wijzigen.

Welke toepassingen kunt u bedenken voor op regels gebaseerde analyse en ondersteuning in productie?

Industriële technologie

- Cloud of niet? Het beste van twee werelden voor Industrie 4.0

- Industrie 4.0-softwareoplossingen:wie weet het beter dan de gebruikers?

- Nieuw carrièreprofiel voor Industrie 4.0

- Lean productie ontmoet Industrie 4.0

- Het is tijd voor opt-in op software gebaseerde overheid, of Nationality as a Service

- PLC's voor aandrijvingen in de industrie

- 3 praktische tips om de productie te versnellen

- Een langetermijnstrategie voor fabrikanten die Industrie 4.0 adopteren

- Hoe OEE-software de productie-efficiëntie verbetert

- Hoe u zich kunt voorbereiden op Industrie 4.0

- MES versus SCADA in Industrie 4.0