Vul de nachtploeg met een machine-tending cobot

Nadat Troy Ojalehto (links) van Rapid Design Solutions de eerste applicatie had ontwikkeld, kon Brian Laulainen, de automatiseringsingenieur van Toolcraft, de dagelijkse operatie voor zijn rekening nemen, naast het ontwikkelen van een spoel- en droogstation voor onderdelen als een applicatie-add-on voor de UR5e, een cobot van Universele robots. Dhr. Laulainen volgde de training via UR Academy, daarna aangevuld met een paar uur hands-on training bij Dhr. Ojalehto.

Toolcraft, een kleine machinewerkplaats in Seattle, moest een uitdagende machineonderhoudstaak met drie bewerkingen automatiseren binnen zijn CNC-machine. Onder de indruk van de nieuwe vlaggenschipcobot van Universal Robots (UR), de UR5e, en zijn herhaalbaarheid van 30 micron en kracht/koppeldetectie, nam de winkel de taak op zich en bespaarde 23% op de productiekosten en verhoogde de doorvoer met 43%.

Het kritieke moment dat aanleiding gaf tot deze verhuizing kwam toen een grote order Toolcraft ertoe aanzette een derde ploeg toe te voegen voor 24/7 productie. "Niemand wil hier in de derde ploeg draaien", zegt Steve Wittenberg, operationeel directeur. In een gebied met een werkloosheid van 3% kreeg de winkel niet veel respons op de advertentie voor hulp gevraagd. Hij begon te kijken naar verschillende automatiseringsopties, waarbij hij aanvankelijk traditionele industriële robots in overweging nam.

Als we alleen naar hardware kijken, leek het alsof traditionele robots de meer kosteneffectieve oplossing zouden zijn, zegt Wittenberg. "Maar toen we eenmaal begonnen rekening te houden met de besparingen doordat we geen veiligheidskooi hoefden te bouwen - en de tijd die werd bespaard op het gebruiksgemak, waardoor een heleboel complexe programmering werd vermeden - bleek Universal Robots de juiste oplossing te zijn."

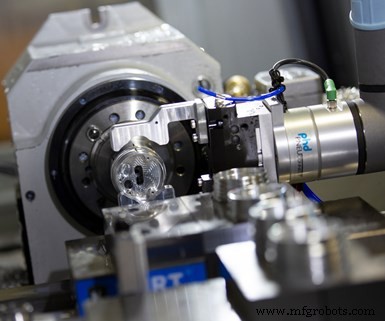

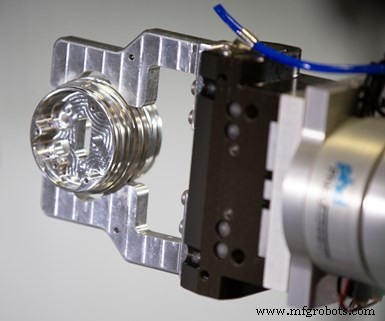

Dit onderdeel van een medisch apparaat met meerdere schroefdraad vereiste een hoge precisie en drietraps hantering in de werktuigmachine, waardoor een derde ploeg moest worden toegevoegd. De oplossing van Toolcraft was om de machinebediening over te dragen aan een collaboratieve robot, de UR5e.

Cobot werkt in de nachtploeg

De opdracht die tot deze investering leidde, was voor een onderdeel met meerdere draden voor een medisch hulpmiddel. Dit onderdeel moest worden geladen in een driestaps CNC-bewerkingsoperatie die tijdens een derde ploeg zou worden uitgevoerd. Toolcraft besprak de uitdaging met Rapid Design Solutions, een gecertificeerde systeemintegrator van Universal Robots.

"Als je precisiebewerkingen met meerdere bewerkingen uitvoert, gaan de nauwkeurigheidseisen omhoog", zegt Troy Ojalehto, eigenaar van Rapid Designs Solutions. “Toen we hoorden dat de herhaalbaarheid van de UR5e tot 30 micron was gedaald, waren we erg enthousiast. Dat concurreert echt in dezelfde ruimte als traditionele industriële robots, dus dat was enorm voor ons. Ik heb nog geen andere cobots gezien die dit niveau van precisie hanteren met onderdelen voor meerdere operaties zoals deze, met ruwe voorraad die erin gaat en voltooide precisie-onderdelen die eruit komen."

Zes maanden na de implementatie zegt de heer Wittenberg dat de winkel meteen een productiestijging zag. “We konden die derde ploeg bemannen en gingen van de productie van 255 onderdelen per week naar 370 onderdelen per week. Daarnaast waren we in staat om de productie van ons jaar zeven weken eerder af te ronden, waardoor die machine vrijkwam om onderdelen te produceren voor andere klussen.”

Hij voegt eraan toe dat Toolcraft een ROI van ongeveer 12 maanden verwacht.

Een robot met een menselijke aanraking

Een nieuwe functie in de vlaggenschiplijn van Universal Robots is forcefeedback in alle verbindingen, wat essentieel is om ervoor te zorgen dat het onderdeel strak in de bevestiging van de bewerkingsmachine past. "Door de krachtbeweging met vrijheid in de X-, Y- en roterende Z-assen te gebruiken, kunnen we het onderdeel daarin forceren, wiebelen en die naleving heel gemakkelijk programmeren om in feite een menselijke aanraking met de robot mogelijk te maken", zegt de heer Ojalehto. Terwijl hij spreekt, komt Toolcraft-eigenaar Karl Niemela langs en meldt dat zijn bedrijf heeft besloten de robot Clarence te noemen. "Het is een verfijnde naam voor een geavanceerde robot", zegt hij met een glimlach.

"De free-drive-functie van de UR verkort de tijd om robotpunten aan te leren aanzienlijk", zegt Ojalehto. UR-cobots kunnen eenvoudig worden geprogrammeerd via de leermethode door simpelweg de arm door de gewenste waypoints te bewegen die aan het programma op de leerhanger worden toegevoegd. Toen de cobot in gebruik was, gebruikte Toolcraft de UR-simulator om het volledige programma voor het spoel- en droogstation voor onderdelen offline te maken, waarbij de waypoints werden ingevoegd terwijl ze het programma naar de leerhanger overzetten.

Cobot ruimt op

Hoewel de cobot de winkel met succes hielp bij het implementeren van 24/7 productie, werkte de cobot nog steeds niet naar zijn volledige potentieel. De bewerkingscyclus duurt in totaal 56 minuten, maar de UR5e is slechts zes minuten bezig met het verzorgen van onderdelen. “De rest van de tijd hing de cobot gewoon te wachten op de volgende cyclus. We wilden het bezig houden”, zegt de heer Wittenberg. Om de cobot meer tijd te geven, heeft de winkel een spoel- en reinigingsstation voor onderdelen toegevoegd.

Met een herhaalbaarheid van 30 micron was de UR5e in staat om het onderdeel met meerdere schroefdraad precies in de bevestiging te plaatsen. De CNC-cyclus omvat drie bewerkingen in een verticaal bewerkingscentrum:twee in bankschroefopspanningen en één in een rotatie-eenheid met een vierde as.

Terwijl de UR5e het bewerkte onderdeel uit de CNC haalt, dompelt het het onderdeel in een spoeloplossing, passeert het door een luchtstraal en plaatst het gewassen en gedroogde onderdeel op een rek voor verzending. De machinewerkplaats was ook in staat om de pneumatische armatuur en deuractuators te bedienen via de UR5e I/O-interfaces. "Dit vermindert de behoefte aan CNC-bedrading aanzienlijk en behoudt alle standaard veiligheidsfuncties van de CNC", legt de heer Ojalehto uit.

Leren programmeren

Terwijl Toolcraft de hulp inriep van een systeemintegrator om de eerste toepassing in gebruik te nemen, kon de machinewerkplaats het spoel- en droogstation zelf programmeren en installeren. "Wat ons echt in staat heeft gesteld om dit te doen, was alle gratis online ondersteuning die Universal Robots u geeft", zegt de heer Wittenberg. “Nadat onze automatiseringsingenieur de online cursus UR Academy had gevolgd, bracht hij een paar uur door met de integrator en kon hij dat station toevoegen aan de cobotcyclus.”

Toolcraft koos de PneuConnect-grijper van PHD als end-of-arm-tooling voor de UR5e. UR+-gecertificeerd zijn, betekent dat de grijper gecertificeerd is om naadloos samen te werken met UR-cobots, waarbij alle programmeersoftware direct op de leerhanger van de UR-cobot is geïntegreerd.

"We hadden geen ervaring met robots bij Toolcraft", zegt Brian Laulainen, automatiseringsingenieur van Toolcraft. “UR Academy was een zeer intuïtieve, interactieve en leuke cursus om te volgen. Het maakte leren een stuk interessanter dan alleen een boek lezen.”

In eerste instantie vreesde de heer Wittenberg dat de productie tijdens de programmeerfase van het spoelstation zou dalen, omdat de cobot zou worden weggehaald bij zijn reguliere machinebesturende taken. Het team ontdekte echter dat ze de simulator van Universal Robots konden gebruiken en bijna de hele toevoeging aan de cyclus offline konden programmeren terwijl de cobot bleef werken. Het offline programma wordt eenvoudig via USB rechtstreeks in de leerhanger van de UR5e geladen. “In het programma dat ik in mijn kantoor deed, had ik gewoon blanco waypoints ingesteld. Toen ik eenmaal naast de cobot was, kon ik snel de free-drive-beweging gebruiken en de robot in de juiste posities brengen en de nieuwe waypoints aanleren”, zegt dhr. Laulainen.

Met de UR5e kon Toolcraft zijn jaarproductie zeven weken eerder afronden dan met handarbeid.

Nog een jaar, nog een cobot

Met de eerste succesvolle cobotinstallatie onder de riem, is Toolcraft nu van plan om in de toekomst elk jaar een extra cobot te installeren. "Het feit dat onze eigen automatiseringsingenieur nu in staat is om alles wat zich voordoet, op te lossen, zal de sleutel zijn om dit doel te bereiken", zegt de heer Wittenberg. De volgende taak die hij op de werkvloer verwacht te automatiseren, is het verzorgen van een horizontaal bewerkingscentrum. “Dat is een potentiële uitdaging, omdat de molen gebruik maakt van roterende grafstenen die in en uit de freesmachine worden verwisseld, wat voor wat problemen zorgt bij het opspannen. Maar we zijn ervan overtuigd dat we die problemen kunnen oplossen met een universele robot en wat innovatie op het gebied van opspanning.”

Automatisering Besturingssysteem

- Ontwerpen voor duurzaamheid:begin met het einde voor ogen

- Stratasys blaast MakerBot nieuw leven in met de methode

- Samenwerkende robots met snel verwisselbare grijpers en rapportage van productiegegevens

- De robots bezig houden

- Nog een Deense cobot debuteert in de VS

- Boston Dynamics werkt samen met Otto Motors om mobiele robots in het magazijn te coördineren

- De opkomst van robotica in de maakindustrie

- RealBotics:de opkomst van robots in de maakindustrie

- Robotisch slijpen – automatisering van een cobottoepassing met de ProFeeder-robotcel

- Cobots versus robots – de toekomst van productie

- COBOTS Vs. Industriële robots:wat is het verschil?