3D-printschalen. Handige gids voor optimale parameters!

Als het gaat om 3D-printen, zijn er veel termen om te leren. Maar een waar je de laatste tijd misschien van hebt gehoord, is de dikte van de schaal.

De dikte van de schaal heeft een aanzienlijke invloed op het resultaat van uw afdrukken. In dit artikel richten we ons op de beste manier om de ideale schaaldikte-instellingen te verkrijgen .

Het hangt volledig af van de duurzaamheid en sterkte van uw printonderdelen om de perfecte schaaldikte te krijgen.

Het minste aantal muren dat je kunt gebruiken is twee, waarbij tien het maximale is. In het account van uw persoonlijke voorkeur en functionaliteit, zult u zien dat de uiteindelijke afdruk veel kenmerken en ontwerpen heeft.

Wat zijn perimeterschelpen bij 3D-printen?

De omtrekschalen zijn de buitenste lagen van uw 3D-printontwerp en ondersteunen de rest van het model door structurele integriteit te bieden en de buitenomtrek te volgen.

De schaal van een 3D-print omvat de wand van het object en de boven- en onderkant. U kunt de schaaldiktes van 3D-printprojecten eenvoudig instellen met behulp van de juiste slicer-software.

De schaaldikte wordt primair ingesteld op een veelvoud van de mondstukdiameter. Als u bijvoorbeeld de beste schaaldikte uit een mondstuk van 0,4 mm wilt halen, overweeg dan om 0,8, 1,2, 1,6, enzovoort te gebruiken.

U kunt het aantal schalen bepalen door de wanddikte te delen door de lijndikte. Je moet ook rekening houden met de bovenste en onderste lagen.

Voor een goede afdichting tijdens het drukproces dient u meer dan drie toplagen aan te houden. Twee toplagen zijn ideaal om mee te werken. Als u echter een lagere laaghoogte gebruikt, kunt u gaten in de bovenste laag opmerken.

Het zou redelijk zijn om de concepten van schelpen te onderzoeken en ze samen in te vullen om een duidelijk, compleet beeld te krijgen van de componenten die de dichtheid en sterkte van een 3D-geprint object bepalen.

Het patroon van materiaal in de schaal wordt infill genoemd. U kunt het overal instellen, van 10% tot 100%. Met de slicer-software kunt u het vullingspercentage en het patroon regelen.

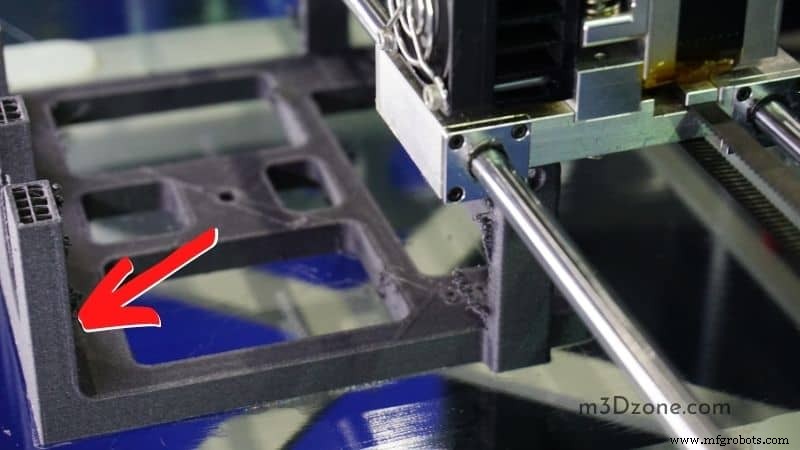

Waarom zijn kruisende schelpen zo slecht voor 3D-printen?

Wanneer u een model in 3D afdrukt, worden kruisende schelpen een probleem voor de snijsoftware. Dat komt omdat het STL-formaat niet kan voorkomen dat de shells elkaar kruisen.

Als je het model gewoon probeert te knippen, weet het STL-formaat niet wat het moet doen, wat resulteert in een vervelende geometrie.

Hoezeer het ook een fantastisch model zal afdrukken, je zult een paar afwijkingen opmerken als je wat dichterbij kijkt. De snijsoftware scheidt de kruisende gebieden en eindigt opzettelijk met een model dat gemakkelijk uit elkaar kan vallen. De meeste slicing-software komt met manieren om met dit veelvoorkomende probleem om te gaan.

Onder de geavanceerde instelling is er een slicing-gedrag voor niet-verdeelde segmenten, waarbij u alle contouren kunt weggooien of samenvoegen tot één enkel solide model.

U lost echter niet alle problemen op, omdat u uiteindelijk interne details verliest.

Als u alle verbonden oppervlakken van elkaar scheidt, worden alle problemen opgelost en maakt u het model zoals het zou moeten zijn, omdat de snijsoftware weet wat te combineren en wat niet te combineren.

Kun je kogelhulzen in 3D printen?

AM-technologie heeft het mogelijk gemaakt om vuurwapenonderdelen te fabriceren. Of het nu kleine of grote vuurwapenbedrijven zijn, ze kunnen profiteren van de voordelen van additive manufacturing door snel prototypes te maken van nieuwe onderdelen en componenten en deze sneller op de markt te brengen.

Met munitie zou je deze materialen waarschijnlijk printen met verschillende printtechnologieën die voor de meeste herladers onbereikbaar zijn.

munitie bestaat uit gevaarlijke onderdelen, zoals de primer, waardoor het risico bestaat dat uw 3D-printer tijdens het afdrukken ontploft.

Herladers besteden meestal veel zorg aan het werken met primers door ze toe te voegen via AM-technieken om zichzelf in de cartridge in te bouwen. Additieve fabricage zal echter binnenkort dichter bij het produceren van omhulsels en projectielen komen.

Wat zijn schelpen in Cura?

Cura is een software voor het snijden van 3D-objecten die u in combinatie met een 3D-printer kunt gebruiken om bijna elk afdrukmodel te maken. De instelling voor de wanddikte is wat je nodig hebt om er het beste uit te halen wanneer je sterkere onderdelen in 3D wilt printen of wanneer je je modellen gaat nabewerken.

Als u afdrukt met een bros of minder sterk materiaal, zal uw schaaldikte waarschijnlijk breken met weinig elastische vervorming na blootstelling aan stress.

In dat geval moet u op de hoogte zijn van de algemene instellingen voor het aantal muurlijnen. Wanneer je de wanddikte vergroot, creëer je sterkere onderdelen en werk je fijnere details uit zonder de structuur van het model in gevaar te brengen.

Afhankelijk van uw 3D-printer moet u alle onderdelen printen met een wanddikte van 0,8 mm, wat overeenkomt met 2 tot 3 spuitmonddiameters.

Modellen die doorgaans worden afgedrukt met een enkele wandlijn, kunnen gemakkelijk vervormen, wat de maatnauwkeurigheid en de sterkte van het onderdeel beïnvloedt.

We raden aan om een wanddikte tot 1,6 mm te gebruiken als u de sterkte van het geprinte onderdeel wilt vergroten. Klik op het kleine tandwielpictogram onder de kwaliteitsinstelling om de breedte van de muurlijn in te schakelen.

Wanneer u de breedte van de muurlijn wijzigt, verandert ook het aantal muurlijnen onmiddellijk. Voor een mondstuk van 0,4 mm is de wanddikte in Cura 0,4 mm. Stel dat u de wanddikte wijzigt in 1,2 mm, dan verandert het aantal wandlijnen onmiddellijk in 3.

3D-printen van shells en infill optimale parameters

Het infill-percentage bepaalt de sterkte, structuur en gewicht van het 3D-printontwerp.

Infill vormt wat er in het afdrukobject bestaat, terwijl de buitenmuren of omtrekken de buitenste schil van het onderdeel vormen.

We raden een opvuldichtheid van 15-50 procent aan voor de meeste "standaard" afdrukken die niet erg stevig hoeven te zijn. Dit dichtheidspercentage vermindert de afdruktijd, zorgt voor voldoende sterkte en bespaart materiaal.

Je moet een hogere vulling gebruiken, minimaal 50%, omdat ze sterk moeten zijn voor functionele prints. Wees echter niet bang om tot 100% te gaan.

Overweeg om een opvuldichtheid van 0-15% te gebruiken voor kleinere beeldjesmodellen die alleen bedoeld zijn voor weergavedoeleinden. De dichtheidswaarde resulteert in een redelijk snelle afdruk met zeer weinig filament. Als u uw modellen met dit dichtheidsbereik afdrukt, zijn ze licht en niet robuust.

Elke opvuldichtheid van 1-100% zou moeten werken voor onderdelen die zijn geprint met flexibele materialen zoals TPU. Houd er ook rekening mee dat hoe hoger de opvuldichtheid, hoe minder flexibel het printgedeelte zal zijn.

Conclusie

Schelpdikte is een belangrijk maar door velen over het hoofd gezien idee. Als je een beginner bent, raden we aan Cura te gaan gebruiken om deze berekeningen automatisch af te handelen.

Als u veel meer mogelijkheden voor maatwerk wilt hebben, kunt u veel geavanceerdere slicing-software gebruiken, waaronder Simplify3D.

Deze software laat echter nog veel ruimte voor mogelijke fouten. We hopen dat ons artikel nuttig was en u zal helpen begrijpen hoe u optimale parameters kunt instellen voor uw 3D-printbehoeften.

3d printen

- 3D-printmaterialen voor ruimtevaart?

- Een inleiding tot 3D-printen voor zandgieten

- Een beginnershandleiding voor siliconen 3D-printen

- 4 belangrijke ontwerpoverwegingen voor 3D-printen

- Een uitgebreide gids voor 3D-printen met materiaalstralen

- Inleiding tot 3D-printen voor het onderwijs

- Is Tinkercad goed voor 3D-printen?

- Is SketchUp goed voor 3D-printen?

- Is SolidWorks goed voor 3D-printen?

- 10 sterkste materialen voor 3D-printen

- Selectiegids voor 3D-afdrukmaterialen