Wat is Multi Jet Fusion (MJF)? Uitgelegd door Hubs

Tegenwoordig hebben ontwerpers en ingenieurs veel opties als het gaat om de vele beschikbare 3D-printtechnologieën en materialen. In dit artikel belichten we Multi Jet Fusion (MJF) , HP's eigen 3D-printtechnologie als een haalbare oplossing voor veel complexe en industriële toepassingen. We gaan in op hoe het werkt, de voordelen ervan en of het de juiste technologie is voor uw onderdelen.

Als je meer wilt weten over de 3D-printtechnologie die beschikbaar is via Hubs, ga dan naar onze 3D-printservicepagina .

Wat is Multi Jet Fusion (MJF) 3D-printen?

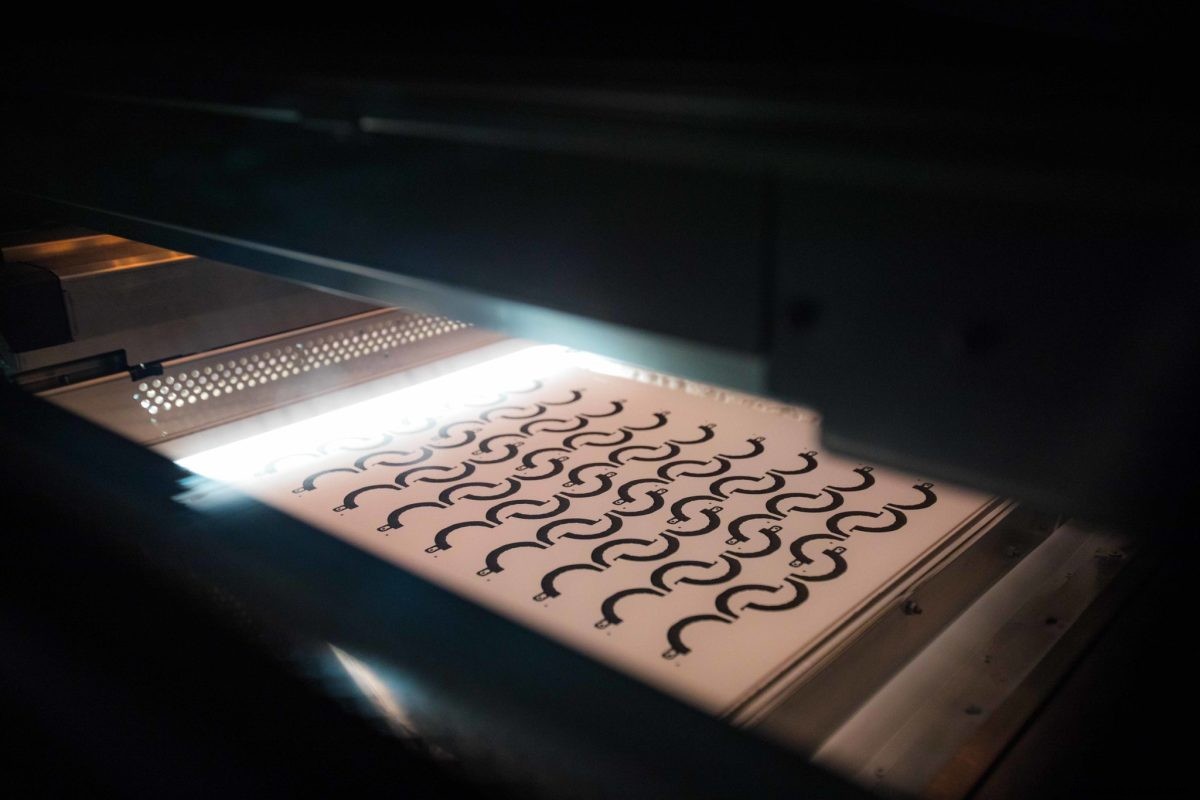

Multi Jet Fusion (MJF) is een 3D-printproces dat snel nauwkeurige en fijn gedetailleerde complexe onderdelen produceert met gepoederde thermoplasten.

Omdat het consistent en snel onderdelen kan leveren met een hoge treksterkte, fijne functieresolutie en goed gedefinieerde mechanische eigenschappen, MJF 3D-printservices zijn snel de go-to-additive manufacturing (AM)-oplossing voor industriële toepassingen geworden. Het wordt vaak gebruikt om functionele prototypes en onderdelen voor eindgebruik te vervaardigen, onderdelen die consistente isotrope mechanische eigenschappen nodig hebben en geometrieën die organisch en complex zijn.

Bekijk onze video over MJF voor een snelle en gedetailleerde referentie.

Hoe is MJF ontwikkeld?

MJF werd voor het eerst op de markt gebracht in 2016 en werd ontwikkeld door HP Additive, voortbouwend op de expertise van het bedrijf op het gebied van inkjetprinttechnologie en precisiemechanica. De ontwikkeling van MJF gaat echter terug tot enkele decennia eerder.

In de jaren negentig begon additieve fabricage (AM) aan de overgang van het alleen worden gebruikt voor onderzoek en ontwikkeling. Real-world, industriële toepassingen in de productie waren in zicht. Snelheid werd echter al snel een belangrijk obstakel bij deze overgang. Vergeleken met bijvoorbeeld spuitgieten of metaal stampen duurde het bij de meeste 3D-printers lang om onderdelen te produceren.

Een benadering die early adopters van 3D-printtechnologie gebruikten om de productie te versnellen, was het gebruik van "boerderijen" of arrays van meerdere machines. Het idee was om in grotere hoeveelheden te printen met de extra bewerkingskracht. HP koos voor een meer geïntegreerde, op automatisering gerichte aanpak.

In hun wereldwijde AM-hub in Barcelona ontwikkelde HP een systeem dat onderdelen laag voor laag bouwde in een groot bed van poedermateriaal, met extra machines voor naadloze nabewerking. Vergelijkbaar met Selective Laser Sintering (SLS) en andere ontwerpen voor poederbedfusie, evolueerde dit systeem naar de huidige MJF-technologie.

Hoe werkt Multi Jet Fusion?

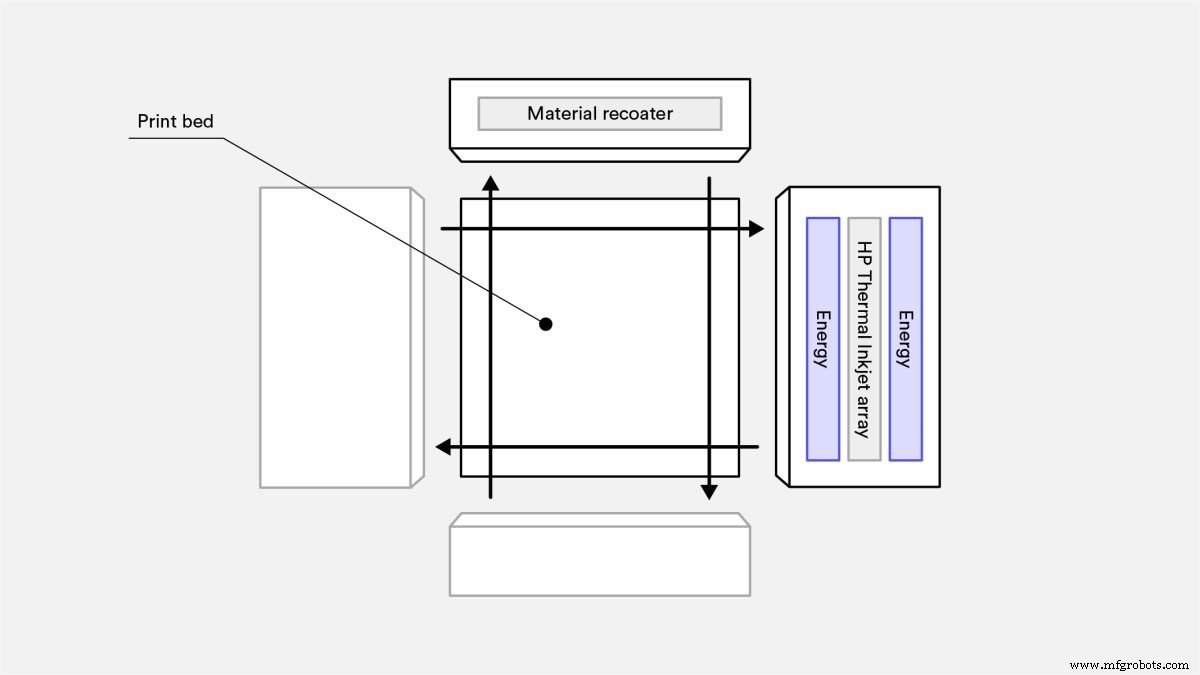

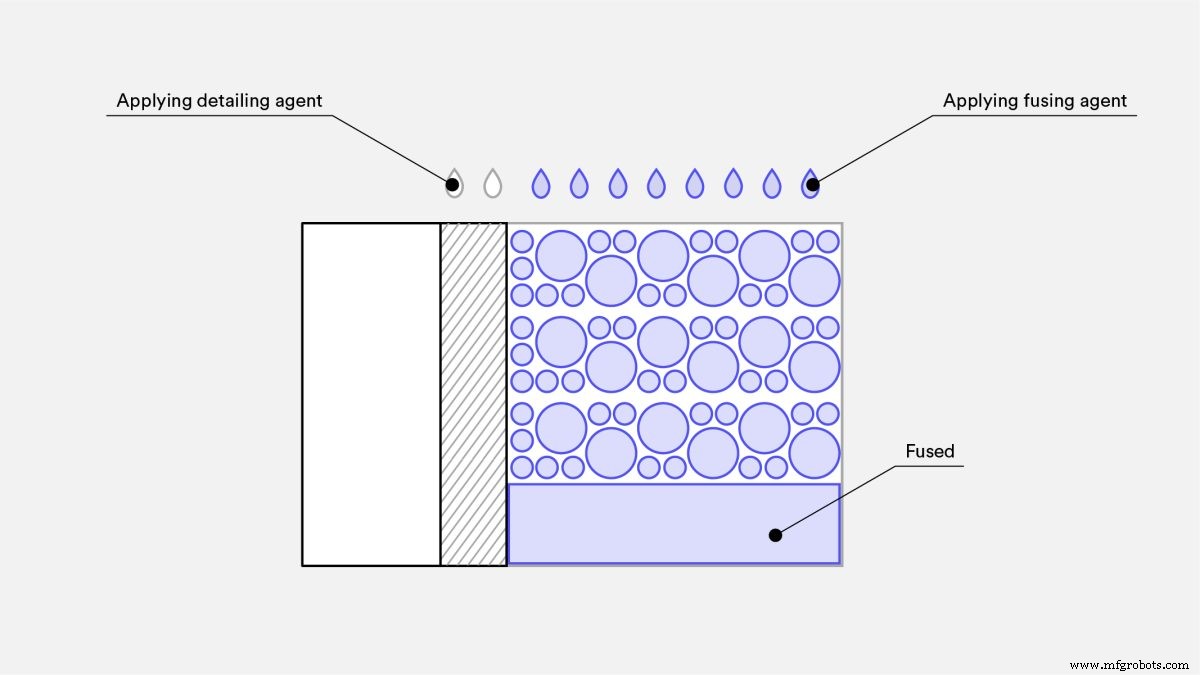

Met behulp van een inkjet-array werkt MJF door versmeltings- en detailleringsmiddelen in een bed van poedermateriaal te deponeren en ze vervolgens te versmelten tot een vaste laag. De printer verdeelt meer poeder op het bed en het proces herhaalt zich laag voor laag.

Hier is een stapsgewijze beschrijving van hoe MJF onderdelen bouwt:

-

De verplaatsbare bouweenheid wordt in de printer geplaatst

-

De wagen voor het overschilderen van materiaal beweegt over het bouwgebied en legt een dunne laag van het poedermateriaal af

-

De print- en fuseerwagen beweegt over het bouwgebied en verwarmt het poeder voor op een specifieke temperatuur om materiaalconsistentie te bieden.

-

Een reeks inkjetnozzles versmelt middelen op het poederbed in gebieden die overeenkomen met de geometrie en eigenschappen van het onderdeel

-

Nadat elke laag is voltooid, wordt de bouweenheid teruggetrokken om ruimte te creëren voor de volgende laag materiaal die moet worden gedeponeerd

-

Dit proces wordt herhaald totdat de build is voltooid

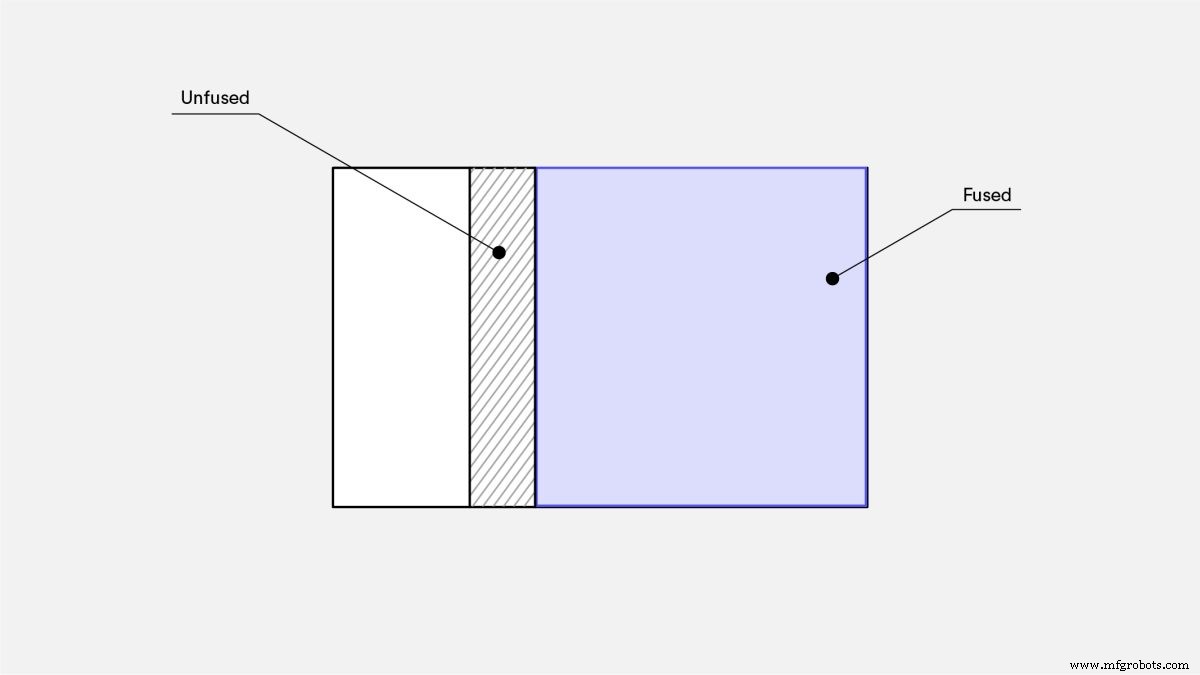

Wanneer het afdrukproces is voltooid, bevat de bouweenheid het bedrukte deel en het niet-gefuseerde poeder. U gebruikt een apart verwerkingsstation, bevestigd aan de verplaatsbare bouweenheid, om het onderdeel af te koelen en uit te pakken, en overtollig poeder terug te winnen voor later gebruik. Kraalstralen helpt om het resterende poeder te verwijderen en stelt u in staat om verder te gaan met meer cosmetische stappen.

Welke materialen gebruikt MJF?

Over het algemeen kun je de materialen die voor MJF worden gebruikt, splitsen in harde kunststoffen en flexibele kunststoffen. Harde kunststoffen omvatten nylon PA11, nylon PA12 en PP, terwijl flexibele kunststoffen Estane 3D TPU M95A bevatten. Het systeem van HP richt zich voornamelijk op polyamidematerialen, ontwikkeld door HP en haar partners.

Hier is een lijst van de MJF 3D-printmaterialen die beschikbaar zijn op het Hubs-platform.

| Materiaal | Beschrijving |

|---|---|

| HP PA 12 (Nylon 12) | Nylon 12 is een robuuste thermoplast met uitstekende fysische eigenschappen en chemische bestendigheid, ideaal voor functionele prototypes en eindgebruikstoepassingen. |

| Met glas gevulde HP PA 12 | Met glas gevuld nylon is versterkt met glasparels en creëert onderdelen met een hogere stijfheid en thermische stabiliteit dan standaard nylon. |

Hoe werkt de MJF-nabewerking?

Net als bij andere productieprocessen is verdere verwerking vereist voordat een onderdeel klaar is voor prototyping of eindgebruik. De nabewerking met MJF is echter relatief licht in vergelijking met andere AM-technologieën.

Wanneer u een afdruktaak voltooit, blijft er een bouweenheid over die is gevuld met een driedimensionaal bed van niet-gefuseerd poeder, met het onderdeel erin begraven.

Dit zijn de belangrijkste stappen in de nabewerking van MJF:

-

Koeling: Dit vindt plaats in de build-eenheid, hoewel HP module-eenheden biedt voor natuurlijke koeling, zodat de build-eenheid kan worden gebruikt voor een nieuwe print zonder te hoeven wachten tot het poeder en het onderdeel zijn afgekoeld.

-

Niet-gefuseerd poeder herstellen: Zodra de bouweenheid is afgekoeld, verplaatst u deze naar het verwerkingsstation en zuigt u het niet-gefuseerde poeder in een container voor later gebruik.

-

Kralenstralen: Verwijder eventueel achtergebleven poeder met parelstralen, luchtstralen of waterstralen. U kunt dit handmatig doen of automatisch met behulp van een tumbler, ultrasone reiniger of vibrerende finishmachine.

Nadat u al het resterende poedermateriaal hebt verwijderd, moet u mogelijk nog een nabewerking ondergaan. Dit is afhankelijk van het onderdeel. Denk bijvoorbeeld aan de nabewerking die nodig is voor gietprocessen. Mogelijk moet u meer bewerkingen uitvoeren voor functies zoals pasvlakken, boringen, toleranties die de mogelijkheden van MJF overschrijden en interne schroefdraad. Als u aan specifieke technische vereisten voldoet, moet u het onderdeel mogelijk ook met de hand schuren.

Wat zijn de voordelen van MJF?

Als u functionele prototypes en relatief kleine series van onderdelen voor eindgebruik wilt maken, dan zou MJF uw oplossing moeten zijn. MJF is uitstekend geschikt voor het bouwen van veel sterkere onderdelen dan wat SLS kan produceren. Onderdelen gebouwd met MJF hebben een treksterkte van maximaal XY en Z 48 MPa/6960 psi met de ASTM D638-methode.

Bovendien is MJF erg goed in het produceren van mechanische eigenschappen in elke richting van de geometrie van uw onderdeel. Dus als je onderdelen maakt met complexe, veelzijdige ontwerpen die ook kleinere functies hebben die stevig moeten zijn, dan is MJF de meest haalbare optie.

MJF produceert functionele onderdelen voor eindgebruik zonder dat er veel nabewerking nodig is. Vergeleken met andere AM-technologieën is het sneller en biedt het een robuustere automatisering, wat veel kortere doorlooptijden en hoogwaardige oppervlakken met minimale menselijke tussenkomst betekent.

Om zijn snelheid te bereiken, scant MJF consequent het oppervlak van het onderdeel dat het afdrukt, elke passage, zelfs als u het gebruikt om meerdere onderdelen tegelijk af te drukken. Dit zorgt voor snellere bouwsnelheden in vergelijking met andere technologieën, zelfs bij grotere hoeveelheden onderdelen.

Waarom is MJF ideaal voor het vervaardigen van onderdelen voor eindgebruik?

MJF onderscheidt zich van andere additive manufacturing-processen omdat het is ontworpen om grotere volumes onderdelen te produceren met grote complexiteit, detail en structurele integriteit. MJF is een populaire oplossing voor het vervaardigen van nauwkeurige en duurzame behuizingen van elektronische componenten, mechanische assemblages, behuizingen en mallen en armaturen.

In de huidige MJF-machines is de bouweenheid een rollende kar die is bevestigd aan een inbegrepen verwerkingsstation. Als een onderdeel klaar is, hoeft u alleen nog maar het poederbed naar het verwerkingsstation te verplaatsen om al het overtollige poeder te verwijderen. Nabewerking kan in bulk worden gedaan, afhankelijk van de technische vereisten van het onderdeel, en vaker wel dan niet, is er minimale behoefte aan handmatige afwerking. Dit maakt het zeer geschikt voor grotere series van functionele onderdelen.

Het poederbedsysteem zelf elimineert de noodzaak voor steunen, waarbij onderdelen efficiënt in het bouwgebied worden genest. Nadat het onderdeel voltooid is, kunt u het ongebruikte poeder ook opnieuw gebruiken voor toekomstige drukproductieruns.

MJF vs SLS 3D-printen:wat is het verschil?

Hoewel selectief lasersinteren (SLS) vrij veel lijkt op MJF, hebben de twee technologieën een paar belangrijke verschillen. SLS-printers deponeren ook laag voor laag poedermateriaal in een bouwgebied, maar de machine versmelt materialen door poederdeeltjes aan elkaar en aan de onderliggende laag van het onderdeel te sinteren met een laser.

U kunt het vermogen van de laser moduleren om de materiaaleigenschappen van het onderdeel te wijzigen, hoewel de parameters van deze functie beperkt zijn. HP heeft een brede selectie van chemische middelen, waardoor er meer mogelijkheden zijn om de eigenschappen van elke voxel van het onderdeel te wijzigen.

MJF vs. Injection Molding:wat is beter voor uw toepassing?

MJF is niet alleen een krachtpatser in vergelijking met andere AM-technologieën - het is ook een levensvatbaar alternatief voor spuitgieten. Bij spuitgieten moet u voor de matrijs zelf betalen en veel DFM-analyses uitvoeren voordat u het onderdeel produceert. Het is ook beperkend in termen van onderdeelgeometrie en de doorlooptijd is aanzienlijk langer, gezien de tijd die nodig is om de mal en andere verwerkingsstappen te produceren.

MJF daarentegen zorgt voor een grotere ontwerpvrijheid, met sterk kortere doorlooptijden. Met MJF kunt u ook snel ontwerpwijzigingen doorvoeren, omdat u niet afhankelijk bent van de mal. Als u op het punt staat een productierun met spuitgieten te doen, overweeg dan zeker MJF, vooral als u grote volumes kleine tot middelgrote zijdelen met complexe geometrieën hoopt te maken.

Over het algemeen heeft MJF de voorkeur voor het maken van prototypes en voor kleine en middelgrote productieruns. U kunt binnen een paar dagen prototypes printen en elk door MJF geprint onderdeel heeft mechanische eigenschappen van hetzelfde kaliber als spuitgieten.

Wat zijn voorbeelden van Multi Jet Fusion in actie?

Een indrukwekkende use case voor MJF is afkomstig van CNC Würfel, een specialist in productie- en procesautomatisering voor onder meer de auto-industrie en medische technologie. In 2017 heeft CNC Würfel voor veel van hun componenten freesmachines en draaibanken vervangen door 3D-printen. Dit verkortte de productietijden drastisch en zorgde ervoor dat er meer tijd kon worden besteed aan het testen van prototypes.

Dit bleek bijzonder effectief bij het produceren van de grijperadapter van het bedrijf, een onderdeel dat wordt gebruikt op transportbanden en waarvoor verschillende complexe onderdelen en grijpsystemen nodig zijn. Traditionele processen resulteerden in een doorlooptijd van acht tot tien weken en vereisten uitgebreide menselijke kennis en interventie die het onderdeel soms beschadigden.

Om veel van de complexiteiten van de productie van de grijperadapter weg te nemen, koos CNC Würfel ervoor om deze in 3D te printen met MJF. Dit bleek meteen gunstig, vooral omdat het de productietijd verkortte van twee maanden tot gemakkelijk minder dan een week. Het gebruik van MJF bespaarde het bedrijf ook enorm veel geld. De kostenbesparing voor het printen van het onderdeel kwam uit op 95% in vergelijking met traditionele productie. Als bijkomend voordeel was het bedrukte onderdeel 84% lichter, maar toch duurzaam genoeg om zijn taken aan te kunnen.

Een ander sterk gebruiksvoorbeeld voor MJF is HP's Z 3D-camera, ontwikkeld om het realtime vastleggen en visualiseren van documenten en andere objecten te vereenvoudigen. Vóór de uitvinding van MJF bouwde HP de camera uit drie afzonderlijke spuitgegoten onderdelen, wat leidde tot wekenlange prototyping en kosten voor elk onderdeel.

Door over te stappen op MJF om de camera te produceren, versnelde de productie, omdat HP met nieuwe technologie een enkele assemblage kon printen in plaats van drie delen. Volgens HP verlaagde deze pivot ook de prijs per onderdeel van $2,42 naar $0,36, en veranderde de prototypingduur van weken in dagen. Bovendien gaf de ontwerpvrijheid die bij MJF hoort HP de mogelijkheid om de oriëntatie van de camera te optimaliseren, wat de kwaliteit van het eindproduct verhoogde.

MJF:handige tips en trucs

Hier zijn enkele praktische praktische tips om het meeste uit MJF-technologie te halen.

-

Versterk dunwandige of grote, vlakke oppervlakken met ribben of hoekplaten en omring gaten waar mogelijk met verhoogde nokken.

-

Houd er rekening mee dat verhoogde tekst en cosmetische kenmerken kleiner dan 0,5 mm de secundaire nabewerking mogelijk niet overleven. Raadpleeg de DFM-analyse in uw onderdeelofferte voor deze details.

-

De wanden van uw onderdeel moeten tussen de 2,5 en 12,7 mm dik zijn. Als u hier boven of onder gaat, kan dit van invloed zijn op de toleranties van uw onderdeel.

-

Zorg ervoor dat u cosmetische oppervlakken duidelijk identificeert, zodat de fabrikant functies zoals traplopen op schuine hoeken van het onderdeel vermijdt.

Veelgestelde vragen

Wat zijn de voordelen van MJF?

Met MJF kunt u grote hoeveelheden unieke onderdelen produceren zonder afhankelijk te zijn van arrays van meerdere printers. Het kan ook kostbaar giet- of gietwerk vervangen, en de huidige HP-systemen bevatten een aangebouwd bulknabewerkingsstation, waardoor handmatige afwerking tot een minimum wordt beperkt.

Wat zijn de nadelen van MJF?

MJF is duurder dan modulaire printtechnologieën zoals FDM, hoewel de kwaliteit hoger en consistenter is voor industrieel gebruik.

Zijn MJF 3D-geprinte onderdelen waterbestendig?

PA 12 Nylon is een van de weinige waterbestendige 3D-printmaterialen. Wanden van een MJF-onderdeel moeten 1 mm dik zijn om waterdicht te zijn, terwijl wanddiktes boven de 4 mm onderdelen waterdicht maken. MJF-onderdelen zijn ook chemisch bestand tegen vetten, alkaliën, oliën en alifatische koolwaterstoffen.

Wat is de maatnauwkeurigheid van MJF?

De maatnauwkeurigheid van MJF is ± 0,3% met een ondergrens van ± 0,3 mm (0,012'').

Wat is de maximale bouwgrootte van MJF?

Met Hubs is de maximale bouwgrootte van MJF-onderdelen 380 x 285 x 380 mm (14,9'' x 11,2'' x 14,9'').

Wat zijn de kleinste functies die MJF kan printen?

De minimale functiegrootte die MJF kan afdrukken is 0,5 mm (0,02 inch). De printlagen van MJF zijn 80 micron (0,0003 inch) dik, wat betekent dat ze zeer fijne oppervlaktedetails kunnen produceren.

3d printen

- Wat is multi-materiaal 3D-printen?

- Wat is Binder Jet 3D-printen?

- Wat is Robocasting in 3D-printen?

- Wat rinkelt bij 3D-printen?

- Wat is een 3D Printing Marketplace?

- Wat is bioprinten?

- Een gids voor 3D-printen met HP's Multi Jet Fusion

- Wat is 4D-printen eigenlijk?

- HP Jet Fusion 4200

- Wat is een Jet Nozzle?

- Wat is 3D-printen met hars?