Wat is FDM (Fused Deposition Modeling) 3D-printen? Uitgelegd door Hubs

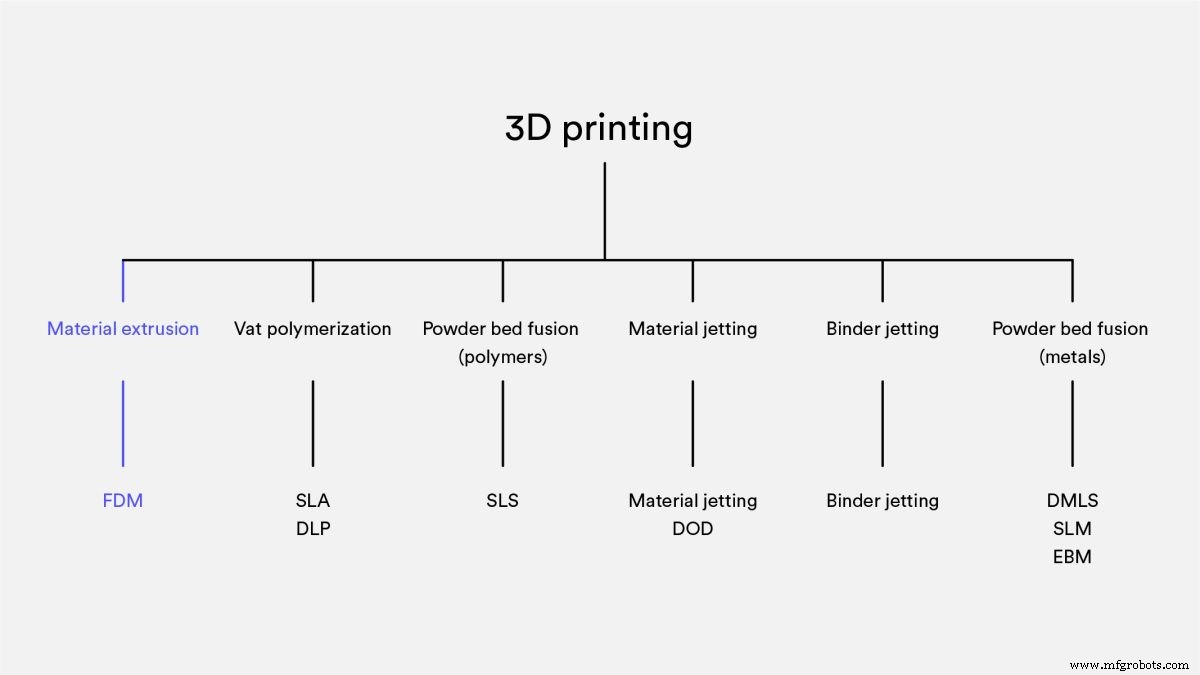

Fused depositiemodellering (FDM) 3D-printen, ook wel fused filament fabricage (FFF) genoemd, is een additive manufacturing (AM) proces op het gebied van materiaalextrusie. FDM bouwt onderdelen laag voor laag op door selectief gesmolten materiaal in een vooraf bepaald pad af te zetten en maakt gebruik van thermoplastische polymeren die in de vorm van filamenten komen.

Met de grootste geïnstalleerde basis van desktop- en industriële 3D-printers wereldwijd, is FDM de meest gebruikte technologie en waarschijnlijk het eerste proces waar u aan denkt bij 3D-printen komt op.

In dit artikel behandelen we de basisprincipes en belangrijkste kenmerken van deze populaire additieventechnologie. We onderzoeken ook de verschillen tussen FDM-machines die zijn gebouwd voor desktop- en industriële toepassingen en geven tips en trucs voor technici om de beste resultaten uit FDM 3D-printen te halen.

Bekijk voordat u leest:hoe u prototypen maakt als een professional met FDM 3D-printen

In deze video wordt uitgelegd hoe u FDM 3D-printen kunt gebruiken voor rapid prototyping.

Hoe werkt FDM 3D-printen?

Een FDM 3D-printer werkt door gesmolten filamentmateriaal laag voor laag over een bouwplatform te deponeren totdat je een voltooid onderdeel hebt. FDM gebruikt digitale ontwerpbestanden die naar de machine zelf worden geüpload en vertaalt deze naar fysieke afmetingen. Materialen voor FDM omvatten polymeren zoals ABS , PLA , PETG en PEI , die de machine als draden door een verwarmd mondstuk voert.

Om een FDM-machine te bedienen, laadt u eerst een spoel van dit thermoplastische filament in de printer. Zodra het mondstuk de gewenste temperatuur bereikt, voert de printer het filament door een extrusiekop en mondstuk.

Deze extrusiekop is bevestigd aan een systeem met drie assen waarmee hij over de X-, Y- en Z-assen kan bewegen. De printer extrudeert gesmolten materiaal in dunne strengen en legt deze laag voor laag neer langs een door het ontwerp bepaald pad. Eenmaal afgezet koelt het materiaal af en stolt het. U kunt ventilatoren aan de extrusiekop bevestigen om in sommige gevallen de koeling te versnellen.

Om een gebied te vullen zijn meerdere passen nodig, vergelijkbaar met het inkleuren van een vorm met een stift. Wanneer de printer een laag afwerkt, daalt het bouwplatform en begint de machine aan de volgende laag te werken. In sommige machineopstellingen beweegt de extrusiekop omhoog. Dit proces herhaalt zich totdat het onderdeel is voltooid.

Wat zijn de afdrukparameters voor FDM 3D-printers?

Bij de meeste FDM-systemen kunt u meerdere procesparameters aanpassen. Deze omvatten de mondstuk- en bouwplatformtemperaturen, bouwsnelheid, laaghoogte en koelventilatorsnelheid. Als u een ontwerper bent, hoeft u zich normaal gesproken geen zorgen te maken over deze aanpassingen, aangezien een AM-operator dat waarschijnlijk al heeft geregeld.

Factoren die belangrijk zijn om te overwegen, zijn echter de bouwgrootte en de laaghoogte. De gebruikelijke bouwgrootte van een desktop 3D-printer is 200 x 200 x 200 mm, terwijl industriële machines afmetingen van 1.000 x 1.000 x 1.000 mm kunnen bereiken. Als u liever een desktopmachine gebruikt om uw onderdeel af te drukken, kunt u een groot model opsplitsen in kleinere onderdelen en vervolgens het weer in elkaar zetten .

De typische laaghoogte van FDM varieert tussen 50 en 400 micron. Het printen van kortere lagen zorgt voor gladdere onderdelen en legt gebogen geometrieën nauwkeuriger vast, hoewel het printen van hogere lagen betekent dat u onderdelen snel en tegen een lager prijskaartje kunt maken.

Ontwerptip: Een slim compromis dat we aanbevelen, is om lagen van 200 micron dik te printen. Wil meer weten? Bekijk ons artikel op de impact van laaghoogte op 3D-geprinte onderdelen .

Is er een verschil tussen desktop- en industriële FDM-printers?

FDM-printers vallen over het algemeen in twee hoofdcategorieën:industriële (ook wel professionele) en desktop (ook wel prototyping genoemd) machines. Beide printerkwaliteiten hebben verschillende toepassingen en voordelen, hoewel het belangrijkste verschil tussen de twee technologieën hun productieschaal is.

Industriële FDM 3D-printers, zoals de Stratasys 3D-printer, zijn veel duurder dan hun desktop-tegenhangers - desktopmachines zijn meestal voor thuisgebruik door consumenten - dus als u ze voor uw aangepaste onderdelen gebruikt, komt er een hoger tabblad op. Omdat industriële machines efficiënter en krachtiger zijn dan desktop FDM-printers, worden ze vaker gebruikt voor tooling, functionele prototypes en onderdelen voor eindgebruik.

Bovendien kunnen industriële FDM-printers grotere bestellingen veel sneller voltooien dan desktopmachines. Ze zijn ontworpen voor herhaalbaarheid en betrouwbaarheid en kunnen hetzelfde onderdeel keer op keer produceren met minimale menselijke tussenkomst. Desktop FDM-printers zijn lang niet zo robuust. Bij desktopmachines moet u regelmatig gebruikersonderhoud en regelmatige kalibratie uitvoeren.

In de onderstaande tabel zetten we de belangrijkste verschillen uiteen tussen een typische desktop FDM-machine en een industriële.

| Eigendom | Industriële FDM | Desktop FDM |

|---|---|---|

| Standaardnauwkeurigheid | ± 0,15% (ondergrens ± 0,2 mm) | ± 1% (ondergrens:± 1,0 mm) |

| Typische laagdikte | 0,18 - 0,5 mm | 0,10 - 0,25 mm |

| Minimale wanddikte | 1 mm | 0,8 - 1 mm |

| Maximale build-envelope | Groot (bijv. 900 x 600 x 900 mm) | Medium (bijv. 200 x 200 x 200 mm) |

| Veelgebruikte materialen | ABS, PC, ULTEM | PLA, ABS, PETG |

| Ondersteuningsmateriaal | In water oplosbaar/afbreekbaar | Hetzelfde als onderdeel (meestal) |

| Productiemogelijkheden (per machine) | Laag/Medium | Laag |

| Machinekosten | $50000+ | $500 - $5000 |

Wat zijn de kenmerken van FDM 3D-printen?

Hoewel FDM 3D-printers variëren in termen van hun extrusiesystemen en de kwaliteit van de onderdelen die u van verschillende machines krijgt, zijn er gemeenschappelijke kenmerken die u van elk FDM-afdrukproces kunt verwachten.

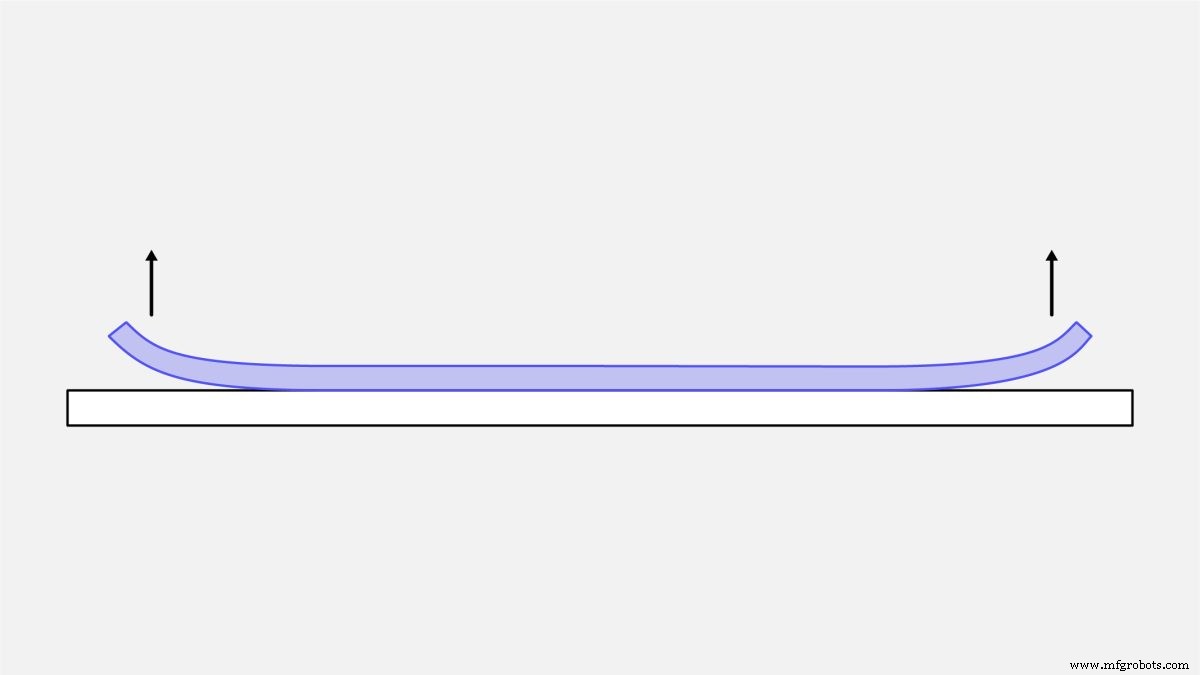

Warping

Kromtrekken is een van de meest voorkomende defecten bij FDM. Wanneer geëxtrudeerd materiaal tijdens het stollen afkoelt, nemen de afmetingen ervan af. Omdat verschillende delen van het geprinte onderdeel met verschillende snelheden afkoelen, veranderen hun afmetingen ook met verschillende snelheden. Differentiële koeling veroorzaakt de opbouw van interne spanningen die de onderliggende laag naar boven trekken, waardoor deze kromtrekt.

Er zijn verschillende manieren om kromtrekken te voorkomen. Een methode is om de temperatuur van uw FDM-systeem nauwlettend in de gaten te houden, met name het bouwplatform en de kamer. U kunt ook de hechting tussen het onderdeel en het bouwplatform vergroten om kromtrekken te verminderen.

Het maken van bepaalde keuzes tijdens het ontwerpproces kan ook de kans op kromtrekken van uw onderdeel verkleinen. Hier zijn een paar voorbeelden:

-

Grote, platte gebieden - zoals je zou zien op een rechthoekige doos - zijn meer vatbaar voor kromtrekken. Probeer deze waar mogelijk te vermijden.

-

Dunne uitstekende eigenschappen - denk aan de tanden van een vork - zijn ook gevoelig voor kromtrekken. Het toevoegen van extra geleidend of stressverlichtend materiaal aan de randen van dunne elementen om het gebied dat contact maakt met het bouwplatform te vergroten, helpt dit te voorkomen.

-

Scherpe hoeken vervormen vaker dan ronde vormen, dus we raden aan om filets aan het ontwerp toe te voegen.

-

Elk materiaal heeft zijn eigen gevoeligheid voor kromtrekken. Zo is ABS over het algemeen gevoeliger voor kromtrekken dan bijvoorbeeld PLA of PETG.

Laaghechting

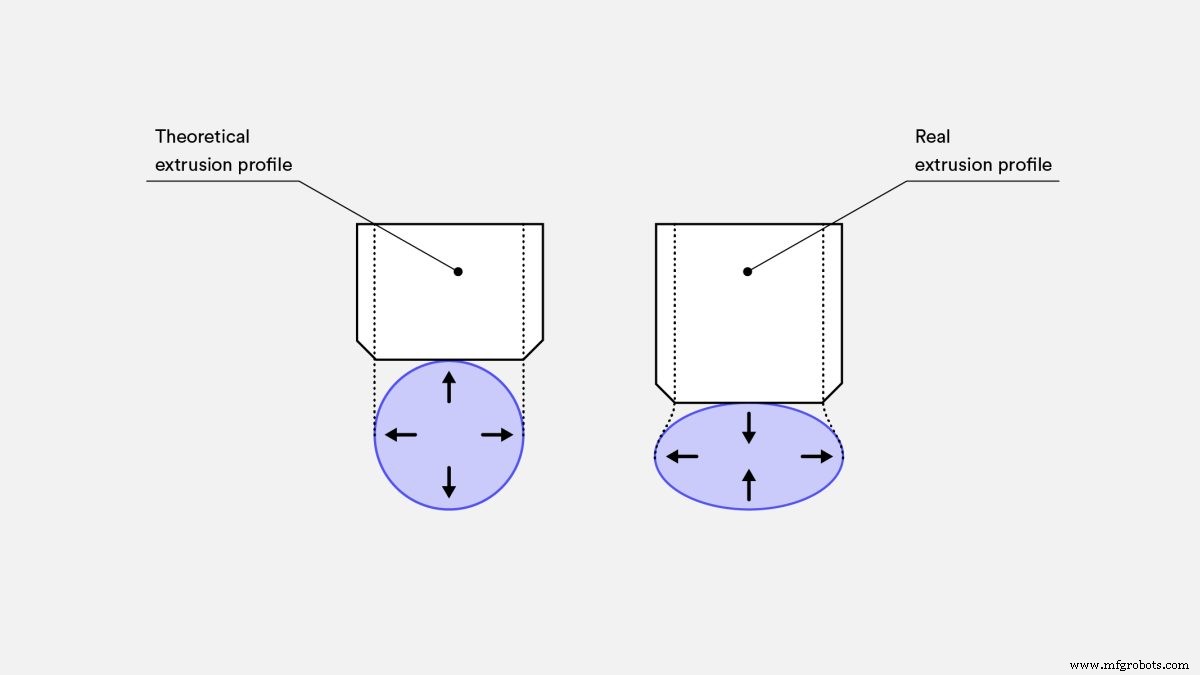

Veilige hechting tussen afgezette lagen van een onderdeel is van cruciaal belang bij FDM. Wanneer een FDM-machine gesmolten thermoplast door het mondstuk extrudeert, drukt dit materiaal tegen de eerder bedrukte laag. Hoge temperatuur en druk zorgen ervoor dat deze laag opnieuw smelt en zich hecht aan deze vorige laag.

En omdat het gesmolten materiaal tegen de eerder bedrukte laag drukt, vervormt de vorm tot een ovaal. Dit betekent dat FDM-onderdelen altijd een golvend oppervlak hebben, ongeacht de laaghoogte wordt gebruikt, en dat kleine functies, zoals kleine gaatjes of threads , kan nabewerking nodig zijn.

Ondersteuningsstructuur

FDM-printers kunnen geen gesmolten thermoplast op dunne lucht afzetten. Bepaalde onderdeelgeometrieën vereisen ondersteuningsstructuren , die meestal in hetzelfde materiaal zijn gedrukt als de onderdelen zelf.

Vaak kan het verwijderen van ondersteunende structuurmaterialen moeilijk zijn, dus het is vaak veel gemakkelijker om onderdelen zo te ontwerpen dat de behoefte aan ondersteunende structuren wordt geminimaliseerd. Er zijn ondersteunende materialen beschikbaar die in vloeistof oplossen, maar u gebruikt ze over het algemeen in combinatie met duurdere FDM 3D-printers. Houd er rekening mee dat het gebruik van oplosbare dragers de totale kosten van een afdruk verhoogt.

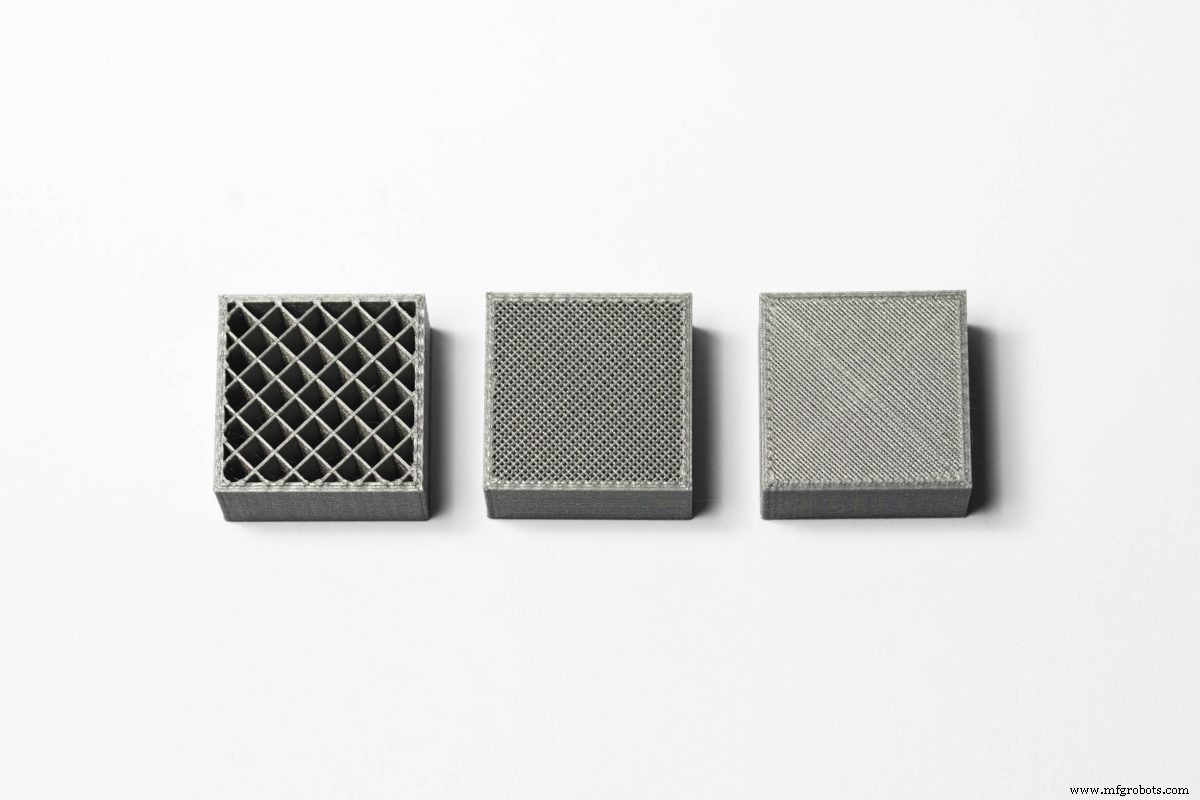

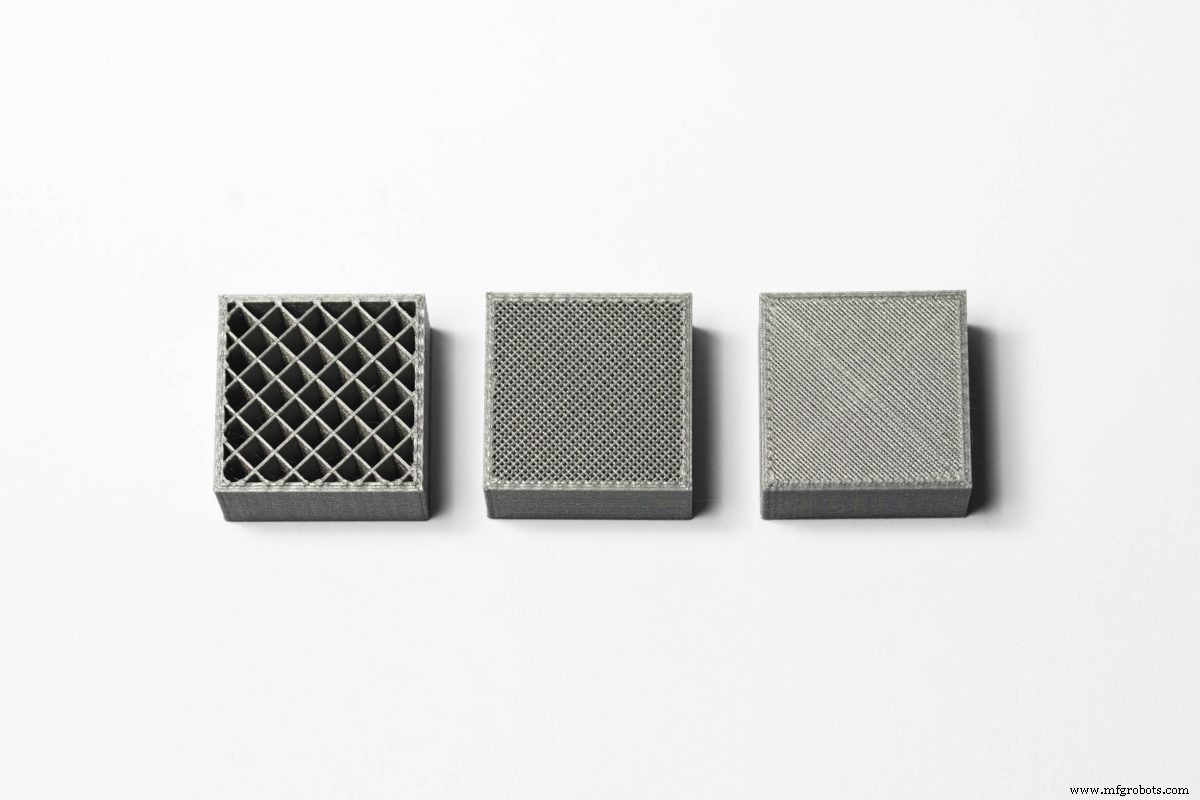

Infill en schaaldikte

Om de printtijd te verkorten en materiaal te besparen, produceren FDM-printers meestal geen vaste onderdelen. In plaats daarvan volgt de machine de buitenste omtrek - de schaal genoemd - over verschillende passages en vult de binnenkant - de infill genoemd - met een interne structuur met een lage dichtheid.

Infill en schaaldikte aanzienlijke invloed op de sterkte van FDM-geprinte onderdelen. De meeste desktop FDM-printers hebben een standaardinstelling van 20% infill-dichtheid en een schaaldikte van 1 mm, wat een geschikt compromis biedt tussen kracht en snelheid voor snelle prints.

Onderstaande tabel vat de belangrijkste kenmerken van FDM 3D-printen samen.

| FDM | |

|---|---|

| Materialen | Thermoplastische kunststoffen (PLA, ABS, PETG, PC, PEI enz.) |

| Dimensionale nauwkeurigheid | ± 0,5% (ondergrens ± 0,5 mm) - desktop ± 0,15% (ondergrens ± 0,2 mm) - industrieel |

| Typische bouwgrootte | 200 x 200 x 200 mm - bureaublad 900 x 600 x 900 mm - industrieel |

| Gemeenschappelijke laagdikte | 50 tot 400 micron |

| Ondersteuning | Niet altijd vereist (oplosbaar beschikbaar) |

Wat zijn gebruikelijke materialen voor FDM 3D-printen?

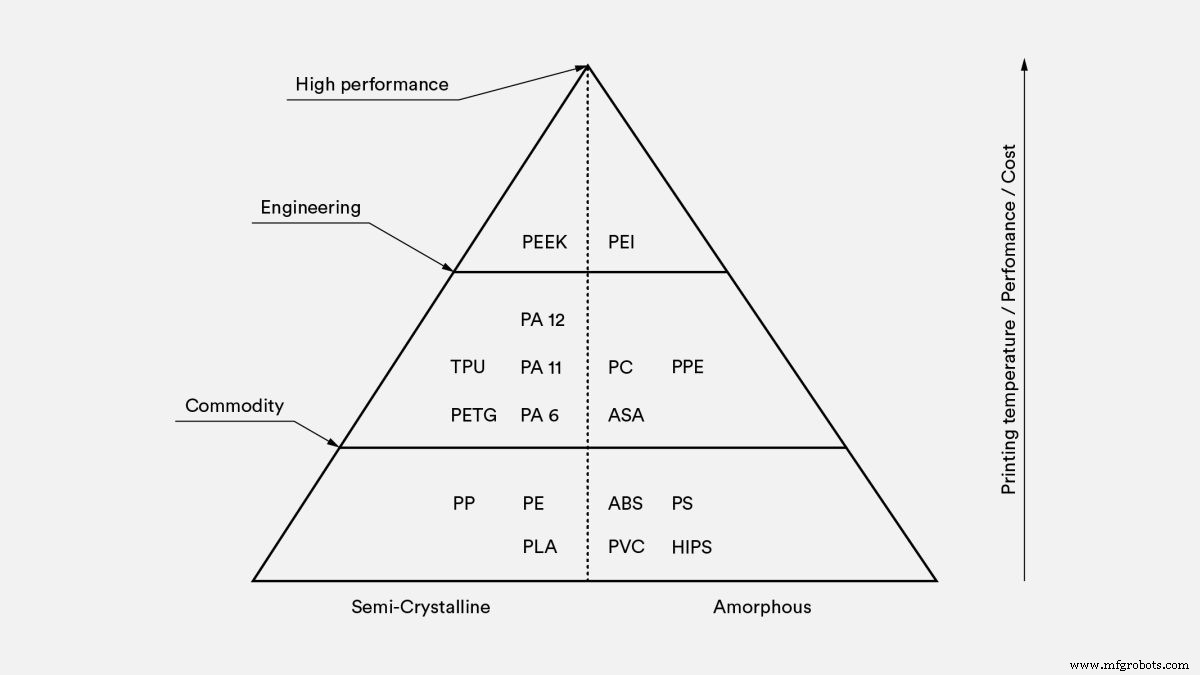

Een van de belangrijkste voordelen van FDM (zowel desktop als industrieel) is het brede scala aan materialen van de technologie. Dit omvat standaard thermoplasten zoals PLA en ABS , technische materialen zoals PA, TPU en PETG en hoogwaardige thermoplasten, waaronder PEEK en PEI .

PLA-filament is het meest gebruikte materiaal in desktop FDM-printers. Printen met PLA is relatief eenvoudig en kan onderdelen produceren met fijnere details. Wanneer u een hogere sterkte, ductiliteit en thermische stabiliteit nodig heeft, gebruikt u normaal gesproken ABS. ABS is echter vatbaarder voor kromtrekken, vooral als u een machine gebruikt die geen verwarmde kamer heeft.

Een ander alternatief voor desktop FDM-printen is PETG, dat qua samenstelling en printgemak vergelijkbaar is met ABS. Alle drie deze materialen zijn geschikt voor de meeste 3D-printservicetoepassingen, van prototyping tot vorm, pasvorm en functie, tot de productie van kleine aantallen modellen of functionele onderdelen.

Industriële FDM-machines daarentegen gebruiken voornamelijk technische thermoplasten , waaronder ABS, polycarbonaat (PC) en Ultem. Deze materialen zijn meestal uitgerust met additieven die hun eigenschappen veranderen en ze bijzonder nuttig maken voor industriële behoeften zoals hoge slagvastheid, thermische stabiliteit, chemische bestendigheid en biocompatibiliteit.

Afdrukken in verschillende materialen heeft invloed op de mechanische eigenschappen en nauwkeurigheid van uw onderdeel, evenals op de kosten. In onderstaande tabel vergelijken we de meest voorkomende FDM materialen.

| Materiaal | Kenmerken |

|---|---|

| ABS | + Goede sterkte + Goede temperatuurbestendigheid - Meer vatbaar voor kromtrekken |

| PLA | + Uitstekende visuele kwaliteit + Makkelijk om mee te printen - Lage slagvastheid |

| Nylon (PA) | + Hoge sterkte + Uitstekende slijtvastheid en chemische bestendigheid - Lage vochtigheidsweerstand |

| PETG | + Voedselveilig* + Goede sterkte + Eenvoudig te printen met |

| TPU | + Zeer flexibel - Moeilijk nauwkeurig af te drukken |

| PEI | + Uitstekende sterkte in gewicht + Uitstekende vuur- en chemische bestendigheid - Hoge kosten |

Zie voor meer details deze recensie van de belangrijkste verschillen tussen PLA en ABS —de twee meest voorkomende FDM-materialen—en een uitgebreide vergelijking van alle gangbare FDM-materialen .

Nabewerking voor FDM 3D-printen

FDM 3D-geprinte onderdelen kan tot een vrij hoge standaard worden afgewerkt via verschillende nabewerkingsmethoden, waaronder schuren en polijsten, primen en schilderen, koudlassen, dampgladmaken, epoxycoating en metaalplateren.

Geïnteresseerd in het verkennen van alle nabewerkingsopties voor uw volgende productierun van FDM-onderdelen? Lees onze uitgebreide gids naar wat beschikbaar is.

Wat zijn de beste werkwijzen voor afdrukken met FDM?

-

FDM kan snel en kosteneffectief prototypes en functionele onderdelen produceren.

-

Er is een breed scala aan materialen beschikbaar voor FDM.

-

De typische bouwgrootte van een desktop FDM 3D-printer is 200 x 200 x 200 mm. Industriële machines hebben een grotere bouwgrootte.

-

Om kromtrekken te voorkomen, vermijdt u grote vlakke gebieden en voegt u filets toe aan scherpe hoeken.

-

FDM is inherent anisotroop, dus ongeschikt voor mechanisch kritische componenten.

-

De minimale kenmerkgrootte van FDM-machines wordt beperkt door de diameter van het mondstuk en de laagdikte.

-

Materiaalextrusie maakt het onmogelijk om verticale kenmerken (in de Z-richting) te produceren met een geometrie die kleiner is dan de laaghoogte (meestal 0,1 - 0,2 mm).

-

FDM kan doorgaans geen vlakke kenmerken (op het XY-vlak) produceren die kleiner zijn dan de spuitmonddiameter (0,4 - 0,5 mm).

-

Wanden moeten minimaal 2 tot 3 keer groter zijn dan de diameter van de spuitmond (d.w.z. 0,8 - 1,2 mm).

-

Als u gladde oppervlakken en zeer fijne kenmerken wilt produceren, heeft u mogelijk extra nabewerking nodig, zoals zandstralen en machinale bewerking. Een andere AM-technologie zoals SLA is in dit geval wellicht meer geschikt.

Klaar om uw onderdelen in productie te nemen? Ga naar het Hubs-platform en we maken direct een offerte voor al uw FDM 3D-printbehoeften.

Veelgestelde vragen

Wat zijn de voordelen van FDM 3D-printen?

FDM is kosteneffectiever dan welke additieve fabricagetechnologie dan ook en maakt gebruik van een uitgebreide variëteit aan thermoplastische materialen. Produceren met FDM betekent ook kortere doorlooptijden.

Wat zijn de nadelen van FDM 3D-printen?

Hoewel FDM zeer kostenefficiënt is, heeft het ook de laagste resolutie in vergelijking met andere 3D-printtechnologieën. Dit maakt het een minder haalbare optie voor onderdelen met zeer kleine details.

Vereist FDM nabewerking?

Onderdelen die met FDM zijn geprint, hebben waarschijnlijk zichtbare laaglijnen, dus nabewerking is vereist om onderdelen een gladde afwerking te geven.

Hoe nauwkeurig is FDM?

Over het algemeen hangt de nauwkeurigheid van onderdelen af van hoe u uw FDM-printer hebt gekalibreerd en de complexiteit van uw model. Industriële FDM-printers produceren onderdelen nauwkeuriger dan desktopmachines, maar de technologie voor thuis 3D-printers is snel aan het inhalen.

Hoe duur is FDM?

FDM is de meest kosteneffectieve manier om op maat gemaakte thermoplastische onderdelen te produceren en prototypes die momenteel op de markt zijn. Desktop FDM is absoluut de meest kostenefficiënte optie, maar produceert onderdelen van mindere kwaliteit dan zijn industriële tegenhanger.

Welke materialen zijn beschikbaar voor FDM?

Er is een breed scala aan materialen beschikbaar voor FDM, waaronder PLA, ABS, TPU, PETG en PEI.

Hoe snel is FDM?

Het produceren van op maat gemaakte onderdelen met FDM gaat relatief snel, met doorlooptijden die vaak kort zijn (meestal slechts een paar dagen).

Waar wordt FDM voornamelijk voor gebruikt?

FDM-technologie is meestal het meest geschikt voor prototyping, modellering en kleine productietoepassingen. FDM op industriële schaal kan onder andere worden gebruikt voor functionele prototypes en onderdelen voor eindgebruik.

Waarom is FDM momenteel de meest populaire 3D-printtechnologie?

FDM-printers produceren hoogwaardige onderdelen van duurzame materialen die goede mechanische eigenschappen behouden. Beide typen FDM-machines bieden een hoge maatnauwkeurigheid, en zelfs op industrieel niveau is FDM doorgaans kostenefficiënter dan andere AM-processen.

3d printen

- Wat veroorzaakt laagverschuiving bij 3D-printen?

- Fused Deposition Modeling — Een korte introductie

- Wat is bioprinten?

- Metaal 3D-printen:wat is directe energieafzetting?

- Wat is 4D-printen eigenlijk?

- FDM 3D-printen:waar zijn we vandaag?

- Wat is FDM (Fused Deposition Modeling) 3D-printen? Uitgelegd door Hubs

- Fused Deposition Modeling (FDM) 3D-printontwerptips

- FDM 3D-printen:desktop versus industrieel

- Fused Deposition Modeling (FDM) 3D Printing:technologieoverzicht

- Wat is 3D-printen met hars?