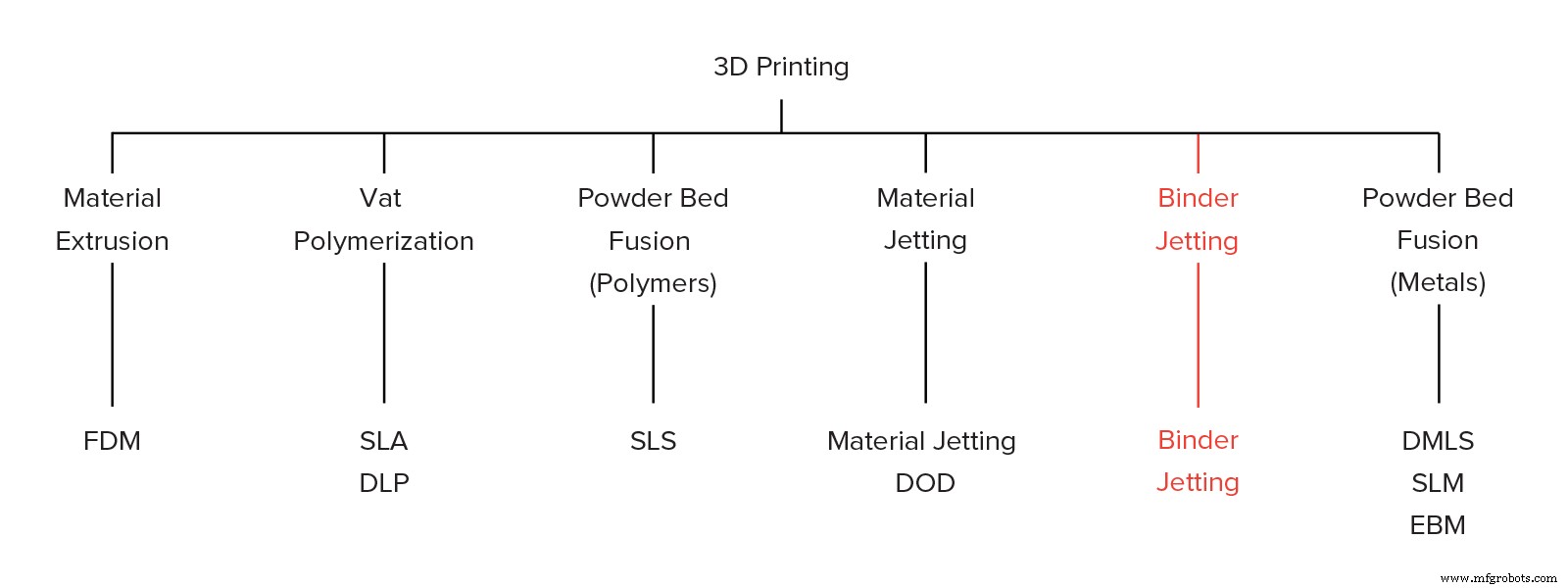

Inleiding tot 3D-printen met bindmiddelstralen

Wat is Binder Jetting?

Binder Jetting is een familie van additieve productieprocessen. Bij Binder Jetting wordt een bindmiddel selectief op het poederbed gedeponeerd, waarbij deze gebieden met één laag per keer aan elkaar worden gehecht om een vast onderdeel te vormen. De materialen die gewoonlijk worden gebruikt bij Binder Jetting zijn metalen, zand en keramiek in korrelvorm.

Binder Jetting wordt in verschillende toepassingen gebruikt, waaronder de fabricage van prototypes in kleur (zoals beeldjes), de productie van grote zandgietkernen en mallen en de vervaardiging van goedkope 3D-geprinte metalen onderdelen.

Met zulke uiteenlopende toepassingen is het essentieel voor een ontwerper die gebruik wil maken van de mogelijkheden van Binder Jetting ten volle, om de basismechanica van het proces te begrijpen en hoe deze verband houden met de belangrijkste voordelen en beperkingen .

Hoe werkt Binder Jetting?

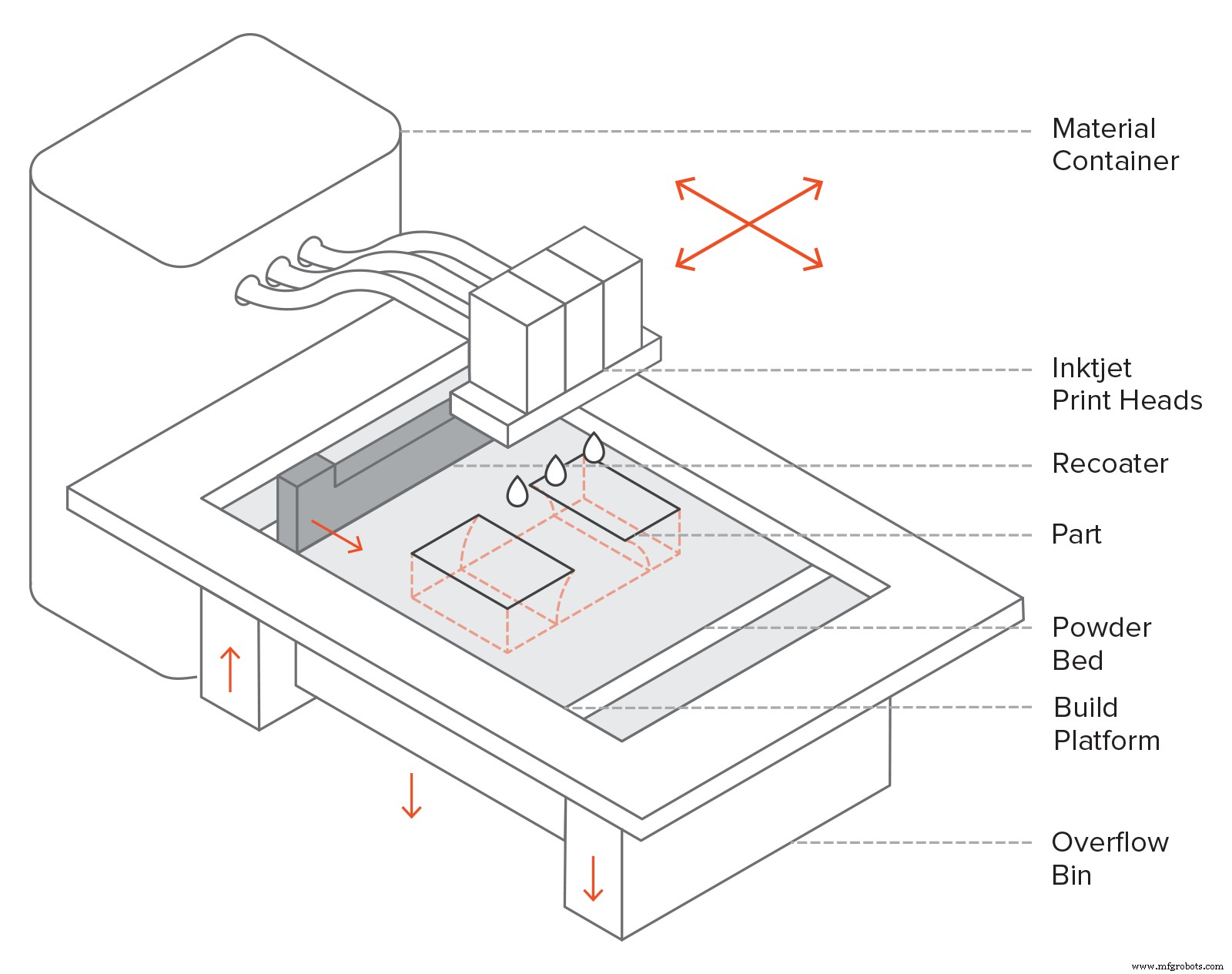

Hier is hoe het Binder Jetting-proces werkt:

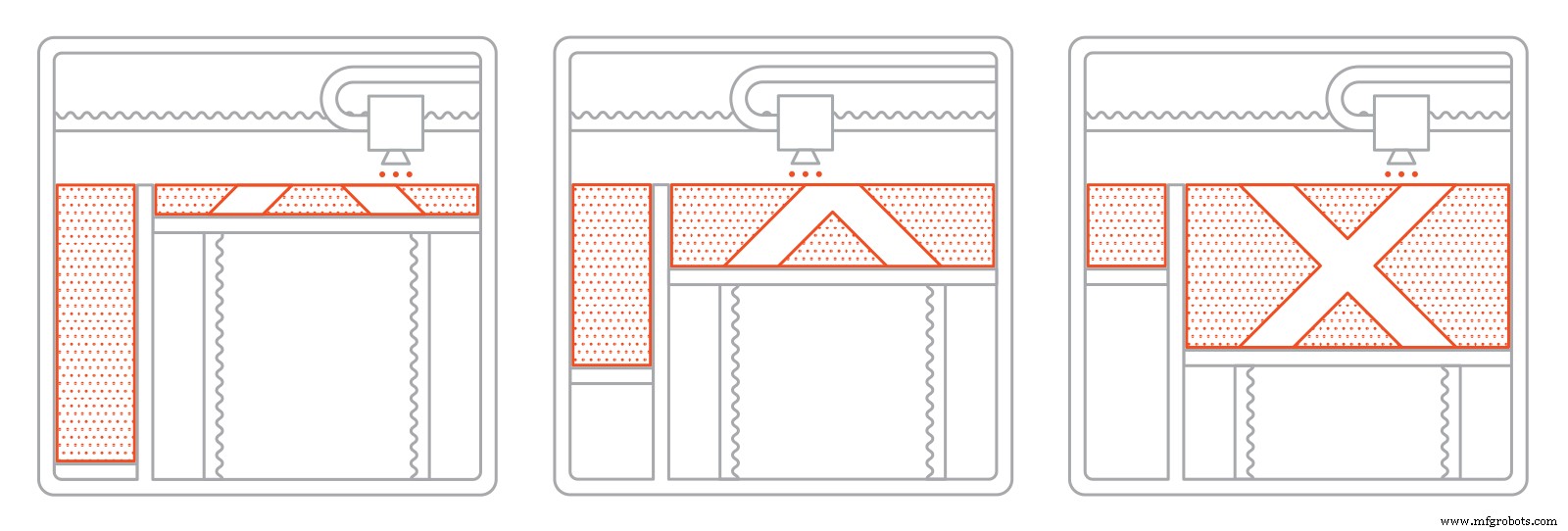

I. Eerst verspreidt een overschilderbaar mes een dun laagje poeder over het bouwplatform.

II. Vervolgens gaat een wagen met inkjetspuitmonden (die vergelijkbaar zijn met de spuitmonden die worden gebruikt in desktop 2D-printers) over het bed, waarbij selectief druppeltjes van een bindmiddel (lijm) worden afgezet die de poederdeeltjes aan elkaar binden. Bij full-color Binder Jetting wordt tijdens deze stap ook de gekleurde inkt afgezet. De grootte van elke druppel is ongeveer 80 m in diameter, dus een goede resolutie kan worden bereikt.

III. Wanneer de laag voltooid is, beweegt het bouwplatform naar beneden en het blad bedekt het oppervlak opnieuw. Het proces wordt dan herhaald totdat het hele deel is voltooid.

IV. Na het printen wordt het onderdeel ingekapseld in het poeder en laat het uitharden en sterker worden. Vervolgens wordt het onderdeel uit de poederbak gehaald en wordt het ongebonden, overtollige poeder met perslucht gereinigd.

Afhankelijk van het materiaal is meestal een nabewerkingsstap nodig. Metalen onderdelen van Binder Jetting moeten bijvoorbeeld worden gesinterd (of anderszins met warmte behandeld) of geïnfiltreerd met een metaal met een lage smelttemperatuur (meestal brons). Full-color prototypes worden ook geïnfiltreerd met acryl en gecoat om de levendigheid van kleuren te verbeteren. Zandgietkernen en mallen zijn meestal klaar voor gebruik na 3D-printen.

Dit komt omdat de onderdelen in een "groene" staat zijn wanneer ze de printer verlaten. Binder Jetting-onderdelen in de groene staat hebben slechte mechanische eigenschappen (ze zijn erg broos) en een hoge porositeit.

Kenmerken van Binder Jetting

Printerparameters

Bij Binder Jetting worden bijna alle procesparameters vooraf ingesteld door de machinefabrikant.

De typische laaghoogte hangt af van het materiaal:voor full colour modellen is de typische laaghoogte 100 micron, voor metalen onderdelen 50 micron en voor zandgietmatrijzen 200-400 micron.

Een belangrijk voordeel van Binder Jetting ten opzichte van andere 3D-printprocessen is dat de hechting plaatsvindt bij kamertemperatuur . Dit betekent dat dimensionale vervormingen die verband houden met thermische effecten (zoals kromtrekken in FDM, SLS, DMSL/SLM of curling in SLA/DLP) geen probleem vormen bij Binder Jetting.

Het resultaat is dat het opbouwvolume van Binder Jetting-machines behoren tot de grootste in vergelijking met alle 3D-printtechnologieën (tot 2200 x 1200 x 600 mm). Deze grote machines worden over het algemeen gebruikt om zandgietmatrijzen te maken. Metal Binder Jetting-systemen hebben doorgaans grotere bouwvolumes dan DMSL/SLM-systemen (tot 800 x 500 x 400 mm), waardoor de parallelle productie van meerdere onderdelen tegelijk mogelijk is. De maximale onderdeelgrootte is echter beperkt tot een aanbevolen lengte van maximaal 50 mm, vanwege de betrokken nabewerkingsstap.

Bovendien vereist Binder Jetting geen ondersteunende structuren :het omringende poeder geeft het onderdeel alle nodige ondersteuning (vergelijkbaar met SLS). Dit is een belangrijk verschil tussen metalen Binder Jetting en andere metalen 3D-printprocessen, waarvoor meestal uitgebreid gebruik wordt gemaakt van ondersteuningsstructuren, en maakt het mogelijk om metalen structuren in vrije vorm te creëren met zeer weinig geometrische beperkingen. Geometrische onnauwkeurigheden in metalen Binder Jetting komen voornamelijk voort uit de nabewerkingsstappen, zoals besproken in een later gedeelte.

Omdat de onderdelen in Binder Jetting niet aan het bouwplatform hoeven te worden bevestigd, kan het hele bouwvolume worden benut. Binder Jetting is dus geschikt voor lage tot middelmatige batchproductie . Om te profiteren van de volledige mogelijkheden van Binder Jetting, is het erg belangrijk om te overwegen hoe u het volledige bouwvolume van de machine effectief kunt vullen (bakverpakking).

Full Color Binder Jetting

Binder Jetting kan op dezelfde manier als Material Jetting full colour 3D-geprinte onderdelen produceren. Vanwege de lage kosten wordt het vaak gebruikt om beeldjes en topografische kaarten in 3D te printen.

Full-color modellen worden bedrukt met zandsteenpoeder of PMMA-poeder. De hoofdprintkop spuit eerst het bindmiddel, terwijl een secundaire printkop een gekleurde inkt spuit. Inkten met verschillende kleuren kunnen worden gecombineerd om een zeer groot aantal kleuren te produceren, op dezelfde manier als een 2D-inkjetprinter.

Na het printen worden de onderdelen gecoat met cyanoacrylaat (superlijm) of een ander infiltrant om de sterkte van het onderdeel te verbeteren en de levendigheid van de kleuren te versterken. Een secundaire epoxylaag kan dan ook worden toegevoegd om de sterkte en het kleuruiterlijk verder te verbeteren. Zelfs met deze extra stappen zijn full-color Binder Jetting-onderdelen erg broos en worden ze niet aanbevolen voor functionele toepassingen.

Om full-color afdrukken te maken, moet een CAD-model met de kleurinformatie worden aangeleverd. Kleur kan op twee manieren op CAD-modellen worden toegepast:per gezicht of als textuurkaart. Het toepassen van kleur per gezicht is snel en eenvoudig te implementeren, maar het gebruik van een textuurkaart zorgt voor meer controle en meer detail. Raadpleeg uw eigen CAD-software voor specifieke instructies.

Zandgietkernen en mallen

De productie van grote zandgietpatronen is een van de meest voorkomende toepassingen voor Binder Jetting. De lage kosten en snelheid van het proces maken het een uitstekende oplossing voor uitgebreide patroonontwerpen die met traditionele technieken zeer moeilijk of onmogelijk te maken zouden zijn.

De kernen en mallen zijn over het algemeen bedrukt met zand of silica. Na het bedrukken zijn de mallen over het algemeen direct klaar om te gieten. Het gegoten metalen onderdeel wordt er meestal na het gieten uit verwijderd door de mal te breken. Ook al worden deze mallen maar één keer gebruikt, de tijd- en kostenbesparingen in vergelijking met traditionele productie zijn aanzienlijk.

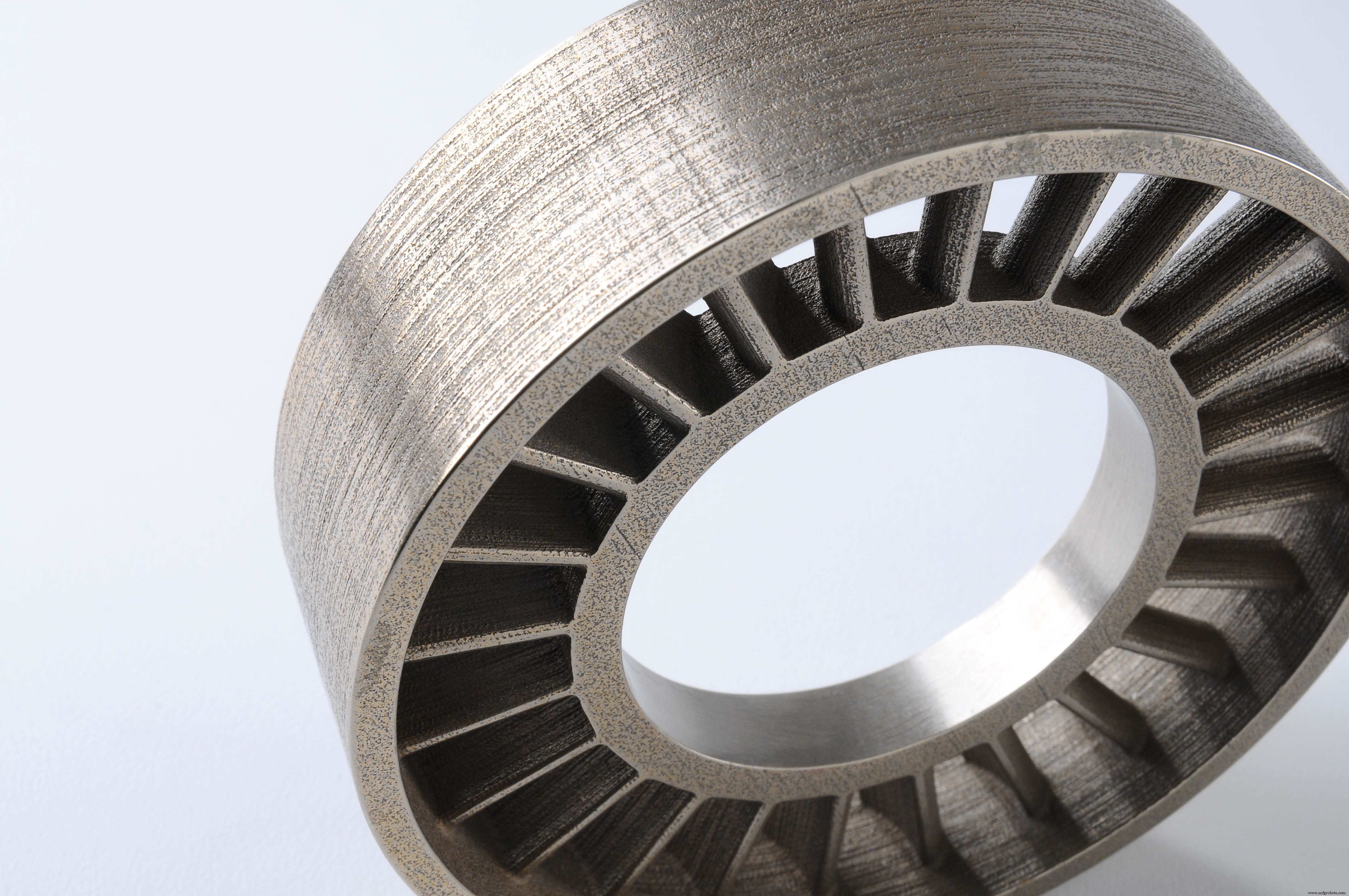

Metalen bindmiddel spuiten

Metal Binder Jetting is tot 10x zuiniger dan andere metalen 3D-printprocessen (DMSL/SLM). Bovendien is de bouwgrootte van Binder Jetting aanzienlijk groot en vereisen de geproduceerde onderdelen geen ondersteunende structuren tijdens het printen, waardoor complexe geometrieën kunnen worden gemaakt. Dit maakt metal Binder Jetting een zeer aantrekkelijke technologie voor lage tot middelmatige metaalproductie .

Het belangrijkste nadeel van metalen Binder Jetting-onderdelen zijn hun mechanische eigenschappen, die niet geschikt zijn voor hoogwaardige toepassingen. Niettemin zijn de materiaaleigenschappen van de geproduceerde onderdelen gelijkwaardig aan metalen onderdelen die zijn geproduceerd met Metal Injection Moulding, een van de meest gebruikte productiemethoden voor de massaproductie van metalen onderdelen.

Infiltratie &Sintering

Metal Binder Jetting-onderdelen vereisen een secundair proces na het printen, zoals infiltratie of sinteren , om hun goede mechanische eigenschappen te bereiken, aangezien de als-gedrukte delen in wezen bestaan uit metaaldeeltjes die aan elkaar zijn gebonden met een polymeerlijm.

Infiltratie: Na het printen wordt het onderdeel in een oven geplaatst, waar het bindmiddel wordt uitgebrand en holtes achterlaat. Op dit punt is het onderdeel ongeveer 60% poreus. Brons wordt vervolgens gebruikt om via capillaire werking de holtes te infiltreren, wat resulteert in onderdelen met een lage porositeit en een goede sterkte.

Sinteren: Nadat het afdrukken is voltooid, worden de onderdelen in een oven op hoge temperatuur geplaatst, waar het bindmiddel wordt uitgebrand en de resterende metaaldeeltjes aan elkaar worden gesinterd (verbonden), wat resulteert in onderdelen met een zeer lage porositeit.

Kenmerken van metal Binder Jetting

Nauwkeurigheid en tolerantie kunnen sterk variëren, afhankelijk van het model en zijn moeilijk te voorspellen omdat ze sterk afhankelijk zijn van de geometrie. Zo krimpen delen met een lengte tot 25 - 75 mm tussen 0,8 en 2% na infiltratie, terwijl grotere delen een geschatte gemiddelde krimp van 3% hebben. Voor sinteren is de krimp van het onderdeel ongeveer 20%. De afmetingen van de onderdelen zijn gecompenseerd voor krimp door de software van de machine, maar niet-uniforme krimp kan een probleem zijn en er moet rekening mee worden gehouden tijdens de ontwerpfase in samenwerking met de operator van de Binder Jetting-machine.

Ook de nabewerkingsstap kan de bron van onnauwkeurigheden zijn. Tijdens het sinteren wordt het onderdeel bijvoorbeeld verhit tot een hoge temperatuur en wordt het zachter. In deze zachtere staat, niet-ondersteunde gebieden onder hun eigen gewicht kunnen vervormen. Bovendien, aangezien het onderdeel krimpt tijdens het sinteren, is er hier wrijving tussen de plaat van de oven en het onderoppervlak van het onderdeel, wat kan leiden tot kromming . Nogmaals, communicatie met de operator van de Binder Jetting-machine is hier de sleutel om optimale resultaten te garanderen.

Gesinterde of geïnfiltreerde metalen onderdelen van Binder Jetting hebben een interne porositeit (sinteren produceert 97% dichte delen, terwijl infiltratie ongeveer 90%). Dit heeft invloed op de mechanische eigenschappen van metalen Binder Jetting-onderdelen, omdat de holtes kunnen leiden tot scheurvorming. Vermoeidheid en breuksterkte en rek bij breuk zijn de materiaaleigenschappen die het meest worden beïnvloed door interne porositeit. Geavanceerde metallurgische processen (zoals heet isostatisch persen of HIP) kunnen worden toegepast om onderdelen te produceren met bijna geen interne porositeit. Voor toepassingen waarbij mechanische prestaties echter van cruciaal belang zijn, zijn DMLS of SLM de aanbevolen oplossingen.

Een voordeel van metal Binder Jetting ten opzichte van DMLS/SLM is de oppervlakteruwheid van de geproduceerde onderdelen. Doorgaans hebben metalen Binder Jetted-onderdelen een oppervlakteruwheid van Ra 6 m na nabewerking, die kan worden teruggebracht tot Ra 3 m als een parelstraalstap wordt toegepast. Ter vergelijking:de als geprinte oppervlakteruwheid van DMLS/SLM-onderdelen is ongeveer Ra 12-16 m. Dit is vooral gunstig voor onderdelen met interne geometrieën , bijvoorbeeld interne kanalen, waar nabewerking moeilijk is.

De onderstaande tabel geeft een overzicht van de verschillen in de belangrijkste mechanische eigenschappen van roestvrijstalen onderdelen, bedrukt met Binder Jetting en DMLS/SLM:

Algemene materialen voor het spuiten van bindmiddelen

Binder Jetting-poeders zijn er in verschillende materialen. De uiteindelijke toepassing van het onderdeel definieert het meest geschikte poeder. De kosten van de keramische poeders zijn meestal laag. Metaalpoeders zijn duurder, maar zuiniger dan DMSL/SLM-materialen. In tegenstelling tot het SLS-proces kan 100% van het niet-gebonden poeder worden gerecycled, wat leidt tot meer materiaalbesparingen.

| Materiaal | Kenmerken |

|---|---|

| Full colour zandsteen | Full colour niet-functionele modellen Zeer broos |

| Siliciumzand | Zeer hoge thermische weerstand Uitstekend geschikt voor zandgiettoepassingen |

| Roestvrij staal (geïnfiltreerd brons) | Goede mechanische eigenschappen Kan worden bewerkt ~10% interne porositeit |

| Roestvrij staal (gesinterd) | Zeer goede mechanische eigenschappen Hoge corrosieweerstand ~3% interne porositeit |

| Inconel-legering (gesinterd) | Uitstekende mechanische eigenschappen Goede temperatuurbestendigheid Hoge chemische bestendigheid |

| Tungsten carbide (gesinterd) | Zeer hoge hardheid Gebruikt voor de productie van snijgereedschappen |

Voordelen en beperkingen van Binder Jetting

De belangrijkste voor- en nadelen van de technologie zijn hieronder samengevat:

Binder Jetting produceert metalen onderdelen en full-color prototypes tegen een fractie van de kosten vergeleken met respectievelijk DMLS/SLM en Material Jetting.

Binder Jetting kan zeer grote onderdelen produceren en conplexe metalen geometrieën , omdat het niet wordt beperkt door thermische effecten (bijv. kromtrekken).

De productiemogelijkheden van Binder Jetting zijn uitstekend voor lage tot gemiddelde batchproductie .

Metal Binder Jetting-onderdelen hebben lagere mechanische eigenschappen dan DMSL/SLM-onderdelen, vanwege hun hogere porositeit.

Alleen ruwe details kan worden bedrukt met Binder Jetting, omdat de onderdelen in hun groene staat erg broos zijn en tijdens de nabewerking kunnen breken.

In vergelijking met andere 3D-printprocessen biedt Binder Jetting een beperkte materiaalkeuze .

De belangrijkste kenmerken van Binder Jetting zijn samengevat in de onderstaande tabel:

Vuistregels

- Kies metal Binder Jetting om metalen onderdelen tegen lage kosten in 3D te printen, voor toepassingen die geen zeer hoge prestaties vereisen.

- Voor metalen 3D-geprinte onderdelen biedt Binder Jetting meer ontwerpvrijheid dan DMLS/SLM, aangezien thermische effecten geen probleem zijn tijdens het fabricageproces.

- Full-color Binder Jetting-onderdelen zijn erg broos en alleen geschikt voor visuele doeleinden.

- Gebruik Binder Jetting om zeer grote zandgietkernen en mallen te produceren.

3d printen

- Wat is Binder Jet 3D-printen?

- Een spoedcursus over Binder Jet 3D-printen

- 3D-microfabricage:een inleiding tot 3D-printen op microformaat

- An Introduction to Directed Energy Deposition (DED) 3D Printing

- Fused Deposition Modeling — Een korte introductie

- Een inleiding tot 3D-printen met plastic

- Polyjet 3D-printen verkennen

- Een inleiding tot 3D-printen voor zandgieten

- Wat is bioprinten?

- Een korte handleiding voor 3D-printen met Binder Jetting

- Een inleiding tot 3D-printen met selectief lasersinteren