Sensorsystemen in het industriële IoT

De belangrijkste componenten van moderne industriële systemen zijn de sensoren die gegevens doorsturen naar de controllers, monitoren en andere operationele technologieën die de fabriek runnen. Netwerken van sensoren is al jaren in gebruik, maar de komst van internet heeft zowel de kansen als de uitdagingen van het gebruik van sensorsystemen vergroot. De ontwerpmogelijkheden en -uitdagingen zijn ook uitgebreid naarmate sensoren onderdeel worden van het industriële internet der dingen (IIoT).

Sensoren spelen verschillende rollen in de moderne fabriek. Naast het verstrekken van gegevens voor procesbeheersing, helpen ze bij kwaliteitsbeoordeling, het volgen van bedrijfsmiddelen en zelfs de veiligheid van werknemers. De komst van krachtige, cloudgebaseerde analytische software en kunstmatige intelligentie heeft het ook mogelijk gemaakt om sensorgegevens te gebruiken om de productiekosten te verlagen door middel van procesoptimalisatie en voorspellend onderhoud. En zodra ze naar internet zijn gerouteerd, kunnen sensorgegevens voor verschillende doeleinden worden gebruikt, van voorraadbeheer tot wereldwijde coördinatie van productiemiddelen.

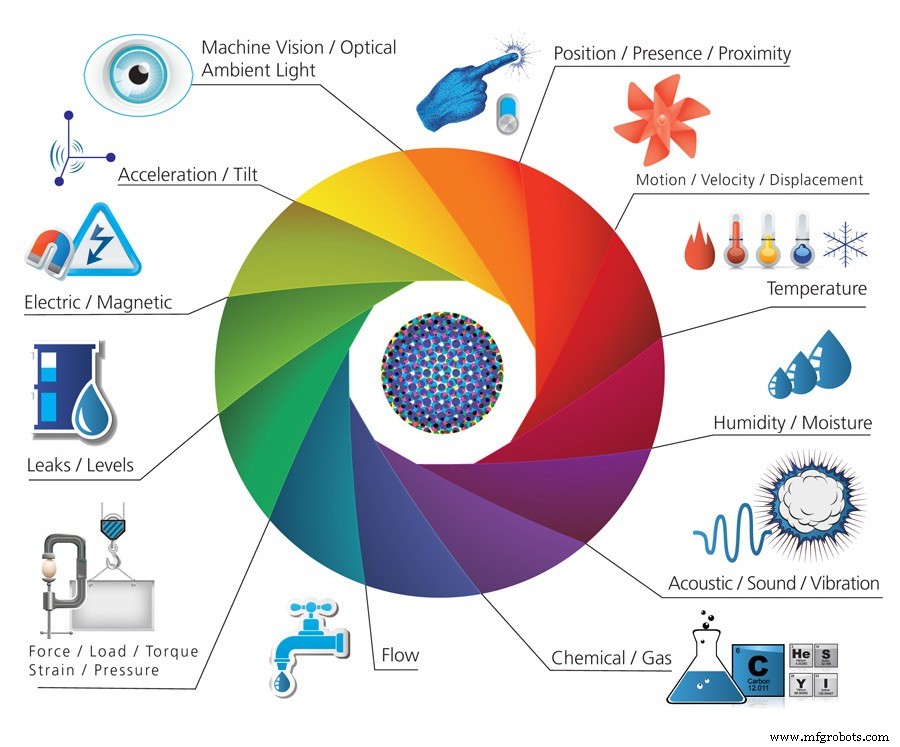

Om deze vele doelen te dienen, is er een grote verscheidenheid aan sensortypen beschikbaar, en er komen voortdurend nieuwe en verbeterde versies bij. Verlichting, temperatuur, beweging, positie, aanwezigheid, zicht, kracht, stroming en chemische samenstelling behoren tot de meest voorkomende sensortypen. Vrijwel elk type proces of omgevingsconditie heeft een sensortype dat geschikt is voor de meting, verkrijgbaar bij brede portfoliobedrijven zoals TE Connectivity en gespecialiseerde providers zoals Aceinna .

Er is een grote verscheidenheid aan sensortypes die in de industrie worden gebruikt en die verbinding met het IoT nodig hebben. (Afbeelding:Postscapes)

Traditioneel is de informatie die deze veelheid aan sensortypes levert een lokale bron gebleven, beperkt tot een enkele faciliteit of zelfs een enkele machine. De komst van goedkope, brede connectiviteitsopties heeft echter de deur geopend voor toegang tot sensorgegevens van overal ter wereld. Deze toegankelijkheid heeft een enorm scala aan opties ontgrendeld voor het gebruik van sensorgegevens en -informatie. Een die onmiddellijke en wijdverbreide interesse wekte, is voorspellend onderhoud, waarbij externe computers (ergens in de cloud) met krachtige analytische algoritmen sensorgegevens gebruiken om de gezondheid van machines in bijna realtime te bepalen om dringende onderhoudsbehoeften te identificeren voordat apparatuur defect raakt. Maar er worden nog veel andere toepassingen geïdentificeerd om gebruik te maken van de mogelijkheid om individuele industriële sensoren te verbinden met alle bronnen en belanghebbenden van de wereld.

Helaas is het niet bijzonder eenvoudig om een sensor met internet te verbinden en iets nuttigs met de gegevens te doen, vooral als het gaat om legacy sensorsystemen. Industriële sensoren gebruiken verschillende protocollen om hun gegevens naar hun traditionele gebruikers te sturen. Het internet vereist echter gegevens in het TCP/IP-formaat, dus er is op zijn minst een protocolconversie vereist. Er kan een hub of gateway nodig zijn om de gegevens te consolideren en te concentreren, vooral als veel sensoren connectiviteit nodig hebben. En de gegevens moeten een bestemming hebben, wat inhoudt dat u een of andere cloudservice moet gebruiken om de gegevens op zijn minst op te slaan om ze later op te halen en, vaak, om de gegevensverwerking uit te voeren.

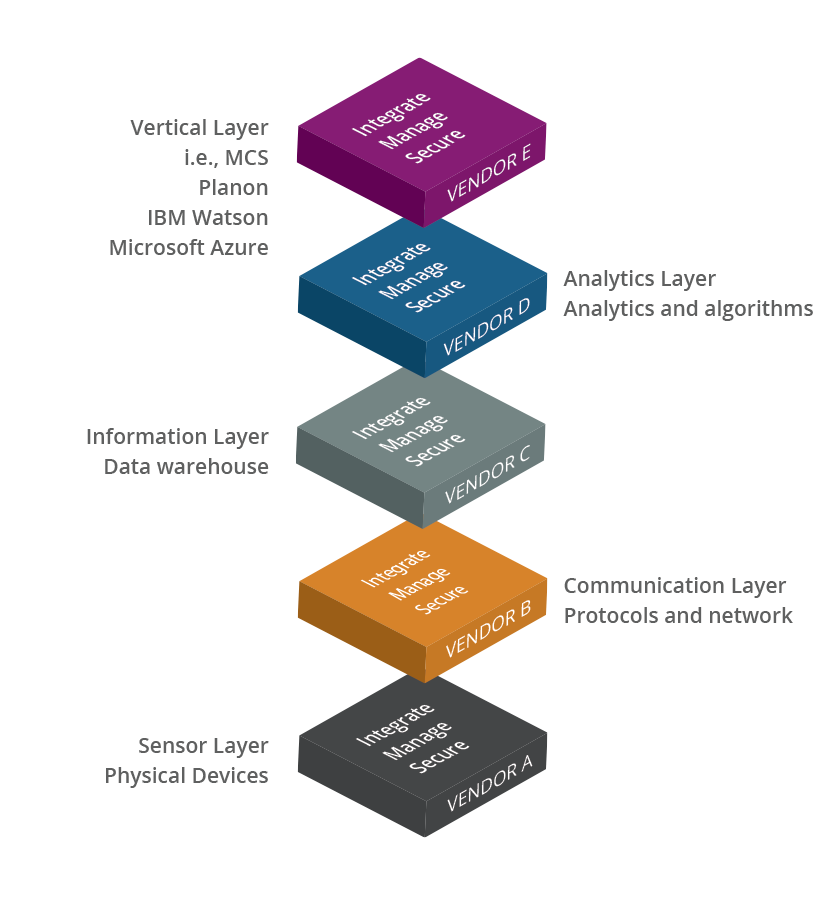

De verbinding werkt natuurlijk in beide richtingen, dus het verbinden van de sensor met internet biedt de mogelijkheid voor configuratie en controle op afstand. Het roept ook de behoefte op om de veiligheid van zowel de verzonden gegevens als de binnenkomende besturingsopdrachten te waarborgen (zie EE Times: The Day When the Industrial IoT Gets Hacked ). Authenticatie, provisioning en monitoring van de status van een veelheid aan sensoren zijn aanvullende behoeften die voortvloeien uit connectiviteit. Een industriële IIoT-sensor is dus eigenlijk een complexe verzameling hardware en software die de kloof overbrugt van het apparaat aan de rand tot de services in de cloud. Hoe men te werk gaat bij het aanleggen van deze collectie verschilt sterk per situatie. Gelukkig is er ook een grote variatie in de producten en diensten die ontwerpers kunnen toepassen.

Om een sensorsysteem in het IIoT te brengen, is een complex ecosysteem van hardware en software nodig. (Afbeelding:Disruptive Technologies)

Voor veel ontwikkelaars zullen legacy sensorsystemen de IIoT-kandidaten zijn. Industriële apparatuur heeft doorgaans een levensduur van tientallen jaren, dus er is een enorme geïnstalleerde sensorbasis die moet worden omgezet naar internetconnectiviteit. Ontwikkelaars kunnen beginnen met het toevoegen van slimme radiomodules, zoals die van Link Labs , dat gebruik kan maken van bestaande sensorinterfaces en de nodige protocolconversie en connectiviteit biedt. Er is ook een verscheidenheid aan radionetwerken waaruit u kunt kiezen, waaronder Wi-Fi, Bluetooth, LoRaWAN en mobiel. Ontwikkelaars die legacy-systemen verbinden, moeten dan een keuze maken uit de vele cloudserviceproviders en analysesoftwareproviders die industriële services aanbieden.

Voor nieuwe systeemontwerpen zijn er verschillende opties beschikbaar. Een daarvan is natuurlijk om een ontwerpbenadering te gebruiken zoals die van een legacy-systeem, te beginnen met de blote sensor. Een -controller moet worden toegevoegd om de sensorinterface en gegevensbeveiliging te bieden, samen met een radio om de netwerkconnectiviteit af te handelen. Net als bij het legacy-systeem moeten ontwerpers vervolgens de cloudservices regelen.

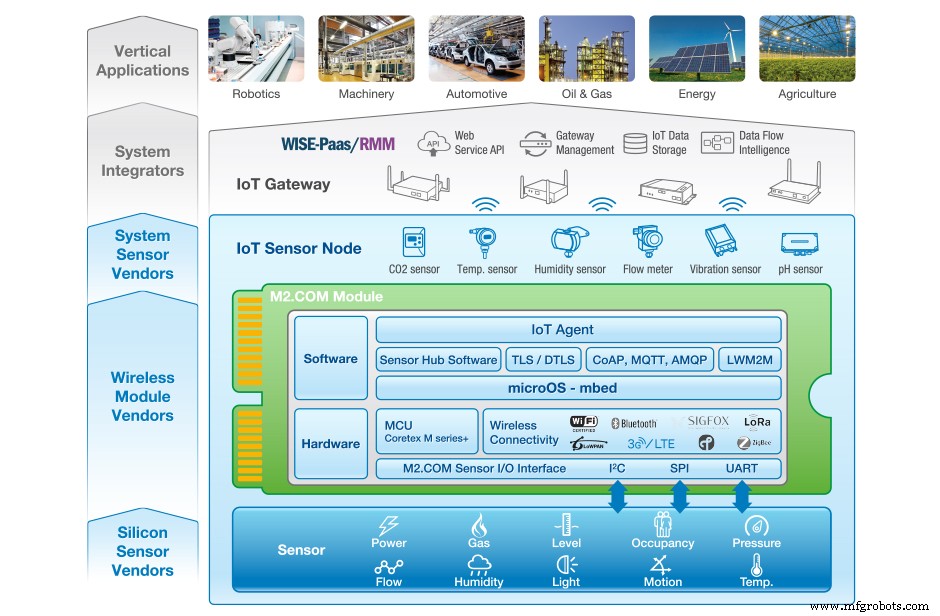

Ontwikkelaars hoeven echter niet helemaal opnieuw te werken bij het maken van een nieuw systeem. Er zijn verschillende platformgebaseerde benaderingen ontstaan die het combineren van de sensor-, controller- en radiocomponenten vereenvoudigen door een mix-and-match-assemblage van compatibele componenten mogelijk te maken. Een voorbeeld is het M2.COM-platform gezamenlijk ontwikkeld door Arm, Advantech, Bosch Sensortec, Sensirion en Texas Instruments. Dit platform maakt gebruik van een gestandaardiseerde vormfactor en interfaces zodat ontwikkelaars een conforme sensor en een draadloze module van een van de vele verschillende leveranciers kunnen kiezen, ze vervolgens eenvoudig aan elkaar kunnen koppelen, de IoT-softwareagent van het platform kunnen installeren en hun applicatieprogramma kunnen ontwikkelen om een sensor te maken module die vervolgens kan worden gebruikt met verschillende cloudplatforms.

Het assembleren van een IIoT-sensorsysteem is eenvoudiger bij gebruik van gestandaardiseerde bouwstenen, zoals met het M2.COM-platform. (Afbeelding:M2.COM)

Internet of Things-technologie

- De weg naar industriële IoT-beveiliging

- De vierde industriële revolutie

- Datacompatibel blijven in het IoT

- Vooruitzichten voor de ontwikkeling van industrieel IoT

- De drie belangrijkste uitdagingen bij het voorbereiden van IoT-gegevens

- Het operationele brein:een nieuw paradigma voor intelligent databeheer in het industriële IoT

- Het IoT democratiseren

- De waarde van IoT-gegevens maximaliseren

- Waarom directe verbinding de volgende fase is van industrieel IoT

- 3 verrassende voordelen van de cloud in IoT

- De kracht van het industriële internet der dingen ontketenen