De evolutie van het krimpen van hydraulische slangen

Van hun eenvoudige, met de hand bediende begin tot aan IoT-compatibele machines, hydraulische slangpersen zijn een essentieel onderdeel van de uitrusting die elke gebruiker van vloeistofkracht moet begrijpen.

Het zou moeilijk zijn om iemand in deze hydraulische industrie te vinden die nog nooit een hydraulische slangassemblage heeft gemaakt. Hydraulische technici verdienen hun brood met het fabriceren van sanitair in verschillende configuraties. Toch hebben zelfs ontwerpers en ingenieurs waarschijnlijk hun handen vuil gemaakt op school als onderdeel van een introductieles over dit onderwerp. Vaker wel dan niet, snijden fluid power-professionals hun tanden in de plaatselijke slangenwinkel voordat ze door de rangen van een distributeur of fabrikant gaan. Desalniettemin zijn velen van u die dit nu lezen bekend met de technieken die worden gebruikt om een hydraulische slang te krimpen.

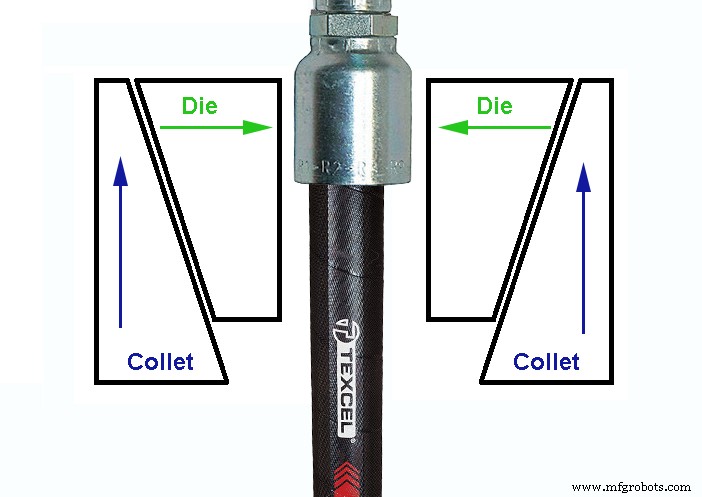

Zoals je zou verwachten, is slangkrimpapparatuur met een bescheiden begin ontstaan. Elke machine die in staat is om radiale kracht uit te oefenen op de buitendiameter van een slangeindhuls zou voldoende zijn. In het begin van hun ontwerpen maakten ingenieurs gebruik van de kegel- en zittingopstelling voor de krimpmatrijzen, een systeem dat vandaag de dag nog steeds het populairst is. De spantang fungeert als een zitting en wanneer deze tegen de kegelvorm van de matrijzen duwt, worden de matrijzen naar binnen geduwd (zie afbeelding 1).

Handswagers kwamen eerst

Zolang u ofwel de matrijzen of spantangen kunt duwen om de gewenste binnenwaartse krachtvector te bereiken, biedt de conische vorm een mechanisch voordeel om te helpen bij het samendrukken van de slangeindhuls. De eerste slangkrimptechnologie maakte gebruik van ouderwetse menselijke kracht om het gewenste resultaat te bereiken. Vroege persen werden bediend door een grote T-handgreep te draaien, een machineschroef door een vaste kop te draaien en het uiteinde tegen de tweedelige matrijsset te drukken.

In het geval van deze draagbare handpersen bewegen de matrijzen naar beneden tegen de vaste spantang, en terwijl de matrijzen naar beneden bewegen, worden ze ook naar binnen gedrukt. De technicus moet het slanguiteinde voorzichtig met één hand vasthouden terwijl hij met de andere hand aan de hendel draait. Zodra de matrijzen de fitting stevig genoeg vastgrijpen, gebruikt de technicus beide handen om de crimper aan te spannen totdat deze de bodem bereikt. Het is essentieel om alleen de bijpassende matrijzen en slanguiteinden te gebruiken die specifiek zijn voor de toepassing.

Deze draagbare handbediende eenheden bieden niet dezelfde automatische krimpdiametertechnologie als nieuwe systemen die micrometers gebruiken. U klemt de eenheid eenvoudig vast totdat de tweedelige matrijs aan de onderkant naar buiten komt en u hoopt dat u uw krimpspecificaties bereikt. Het meten van de krimp biedt de technicus nog steeds de bevestiging dat de krimp binnen de specificaties valt, maar ze moeten kunnen rekenen op hun ervaring met het apparaat om consistent nauwkeurige resultaten te produceren. Ik moet ook vermelden dat veel technici tegenwoordig nog steeds draagbare handpersmachines gebruiken.

Hydraulica voegt snelheid en kracht toe

Er is iets bevredigend aan een hydraulisch aangedreven slangpersmachine. Een volledig elektrische machine voelt gewoon niet goed, zoals een vleesloze burger of een Mazda Miata met automatische transmissie. De toevoeging van hydraulische vermogensdichtheid aan de krimpmachine bood de technicus een snellere en krachtigere methode om slanguiteinden te krimpen. De spantang op de hydraulische crimper is in wezen een ringvormige hydraulische cilinder. In sommige gevallen drukken twee cilinders op zo'n ringvormige ring. De kracht die door de cilinders wordt gecreëerd, duwt de spantangen of matrijzen, waardoor de laatste met grote kracht op het slanguiteinde worden gesloten.

Het grootste probleem met vroege krimpmachines was hun gebrek aan veelzijdigheid. De gebruikte matrijzen waren specifiek voor het slanguiteinde, waardoor de technicus of slangenwinkel werd aangemoedigd om alleen producten van dezelfde fabrikant te gebruiken. If a shop wished to use various hoses and ends, a method to vary the crimp diameter had to offer variability in the crimp OD while still offering accuracy down to the thousandths of an inch.

Rather than limit the technician to fixed diameter dies, instead offering dies capable of a range of internal diameters brought in that variability to allow multiple types and sizes of assemblies. Instead of an exact diameter of, say, 0.733 in., the dies now offer a range from 0.700-0.788 in. for example. What could previously only crimp a ½ in. hose end may now crimp 1- and 2-wire hose from 3/8 to ½ in.

Dies designed for variable diameter applications present the challenge of accuracy, of course. The dies can only bottom out on their smallest setting, which may not always be helpful for any hose or fitting the shop offers. Crimp machine designers had to engineer a method to stop the crimping procedure at the desired size accurately. No technician is skilled enough to stop the hydraulic pump by feel with 0.002 in. accuracy or better.

Accurate and repeatable

Installing an adjustable limit switch offered the most accurate and repeatable solution to the variable die set. An adjustable micrometer attached to the limit switch allows the technician to set the depth of the limit switch to within a thousandth of an inch or less. When the crimp actuator contacts the limit switch, the pump stops automatically. So long as the micrometer has been calibrated, the crimp diameter is both accurate and precise for every single operation.

Hydraulic crimpers using the micrometer were the standard for decades, offering precise control to make hose assembly quick and straightforward. Much of the advancement, until recently, has been improvements to the practicality of the machine. Dual-stage hydraulic pumps provided the technician with rapid die travel until the clamping pressure was met, where the stages switched to the smaller, high-pressure pump for maximum force.

Convenient die storage systems to offer rapid and precise tooling changes also sped up the pace for busy hose shops changing between sizes. A die-set loader offered the technician ease of pulling dies from their holder where they’re inserted into the crimper before being clamped in place. The tidy die storage and replacement systems so widespread today beat the old habit of sifting through drawers or bins where every die of every size mingled with no organization.

Electronic control

Just as the rest of the industry moved towards electronic control, so too did the hose crimping machine. Some technicians found the traditional dial-micrometer hard to read and adjust, and often found itself out of calibration. Linear position sensors replaced the limit switches, and then the adjustment option went digital. A small LCD screen shows the crimp setting, which increased accuracy and reduced the chance for error. The precision of the linear transducer all but guarantees perfect, repeatable crimps.

Some hydraulic hose assembly equipment manufacturers have produced semi-automated hose assembly stations. One such machine requires only that the operator load the parts into the machine. The operator loads the stems and ferrules separately, two at a time, and then inserts the hose ends into the machine. The operator starts the sequence that inserts the stems into the pre-cut hose ends along with the ferrules.

The operator unclamps the hose assembly, and if it’s long enough, simultaneously inserts each end into the automatic crimper. A moment later, the technician pulls out a complete hose assembly. If the hose length isn’t long enough to span the gap and into the two openings, the ends are done individually but in parallel. The insertion and crimping functions are completed while the technician works on the opposing operation. Capable of two hundred complete hose assemblies per hour, this machine quickly offers a return on its investment.

Crimpers get smart

The industrial world continues to find new and creative ways to utilize Industry 4.0 concepts, and hose crimping technology is no different. Busy hose shops require speed and versatility, leaving little time for thumbing through catalogues looking for crimp specs. Many top crimp manufacturers offer high-end machines with touch screen HMIs employing wireless links to the manufacturer database.

This system might not be impressive for the technician who has memorized the crimp specs for their standard 100R1 or 100R2 assemblies. But when they’re asked to crimp various assemblies of stainless wrapped thermoplastic hose, they’ll be elated to know the required die information pulls up on the touchscreen. A quick selection of hose, dash size and stem results in readily available crimp specs populated right into the crimper settings.

Just like the fluid power industry at large, crimping technology will continue to advance. Expect to see augmented reality identify the hose and fittings visually, such as with QR codes, then automatically populate crimp specifications. Expect hydraulic hose crimping technology to become more versatile, more productive and more easily maintained.

Industrieel materiaal

- Hydraulisch naar elektrische actuator:de basis bespreken

- Een hydraulische slang vervangen

- De evolutie van Houston Dynamic Service

- De evolutie van 3D-zicht

- Waarom lekt mijn hydraulische slang?

- Een hydraulische slang loskoppelen van een tractor

- De juiste hydraulische slangkoppelingen identificeren

- Wat bepaalt de snelheid van een hydraulische motor

- waar is de hydraulische pomp op een tractor

- Wat bepaalt de snelheid van een hydraulische motor?

- Wat zijn de 2 classificaties van hydraulische pompen?