DE GEZICHTE WERKING BIJ DE BEWERKING, UITGELEGD

Precisiebewerking is complex. Er zijn veel operaties en processen waarvoor we ze moeten begrijpen en beheersen om de beste resultaten voor onze klanten te kunnen leveren. In het verleden hebben we frezen, draaien en vormfrezen besproken, maar vandaag willen we het hebben over de vlakbewerking.

Leer de ins en outs van 5-assige bewerkingen

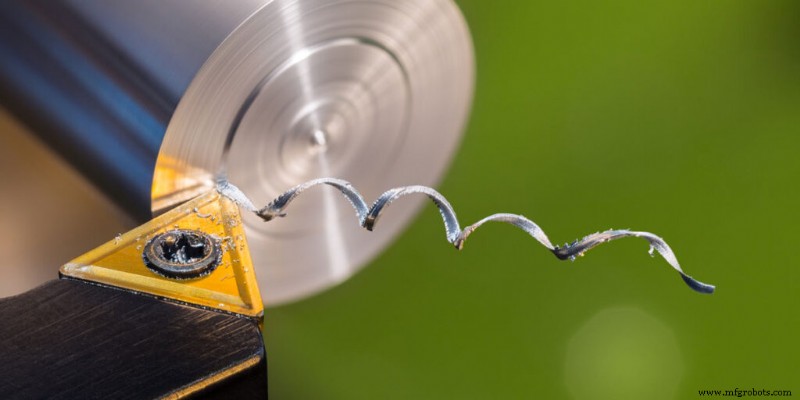

Facing is een fundamentele bewerking die op twee basismanieren kan worden uitgevoerd:vlakken op een draaibank en vlakken op de freesmachine. Frezen en draaien omvatten beide het verwijderen van materiaal om onderdelen met specifieke kenmerken te produceren. Facing is het proces waarbij materiaal van het uiteinde en/of de schouder van een werkstuk wordt verwijderd, waarbij een speciaal gereedschap wordt gebruikt om een glad oppervlak te maken dat loodrecht op de rotatie-as van het werkstuk staat.

Bij het op de draaibank richten, gebruikt de machinist een vlakgereedschap om een vlak oppervlak loodrecht op de rotatieas van het werkstuk te snijden. Het vlakgereedschap wordt dan loodrecht over de as toegevoerd. Door te vlakken wordt het werkstuk zeer nauwkeurig op de afgewerkte lengte gebracht:afhankelijk van hoeveel materiaal moet worden verwijderd, kan een machinist ervoor kiezen om voor te zagen of af te werken.

Facing proces op een draaibank

Met de draaibank kan het werkstuk tegen het snijgereedschap draaien (dat stationair is). Er zijn verschillende factoren die van invloed kunnen zijn op de prestaties van bewerkingen op de draaibank, waaronder:

- Type materiaal waaruit het werkstuk is gemaakt

- Grootte en materiaal van het snijgereedschap

- Methode om het werkstuk vast te houden

- Rotatiesnelheid

Telkens wanneer we het hebben over een vlakproces, maar vooral op een draaibank, wijzen we op het belang van "kwalificeren van het oppervlak". In eenvoudige bewoordingen is het kwalificeren van het oppervlak het proces van het verwijderen van microscopische fouten op het oppervlak van het werkstuk om het oppervlak zo uniform mogelijk te maken. Wanneer deze taak kan worden uitgevoerd, is dit altijd een goede gewoonte voor machinisten. Als u echter met een gegoten materiaal of een smeedstuk werkt, is het kwalificeren van het oppervlak mogelijk geen optie.

Aan de andere kant, wanneer vlakbewerkingen worden uitgevoerd op freesmachines, beweegt en roteert een "live" snijgereedschap rond het werkstuk. Het is niet ongebruikelijk dat de frees meerdere messen of tanden heeft om overtollig materiaal te verwijderen.

Vlakfrezen kan worden bereikt met een verscheidenheid aan frezen. Deze omvatten:

- Fijnmolen

- Gezichtsmolen

- Schelpenmolen

- Vliegensnijder

Om een optimale oppervlakteafwerking te bereiken, is het het beste om de machine de tafel te laten voeden:CNC-machines en nieuwere handmatige machines hebben deze mogelijkheid, maar oudere over het algemeen niet. Er is ook een specifiek type vlakfrezen dat bekend staat als spotfacing, dat gericht is op gelokaliseerde gebieden zoals de lageroppervlakken waarop boutkoppen of ringen zullen zitten.

Gevelbewerkingen zijn basisbewerkingsprocessen, maar ze zijn van fundamenteel belang voor andere, meer complexe bewerkingen. Door snel een groot, glad oppervlak te creëren, kunnen we overgaan op andere CNC-bewerkingen en precisie-onderdelen op maat maken. Allemaal dankzij het onder ogen zien.

CNC machine

- Bewerkingshandelingen en soorten bewerkingsgereedschappen

- CNC-bewerking in de auto-industrie

- Verbetering van de bewerkbaarheid van aluminium

- CNC-werkstukvastzetmethoden - Vind de beste manier om uw werkstuk te laden voor CNC-bewerking

- Het belang van snelle bewerking in de productie

- Voorbij de CNC:wat is elektrische ontladingsbewerking?

- De kosten van CNC-bewerking

- Het draaiproces bij CNC-bewerking begrijpen

- De impact van CNC-bewerkingen op de productie

- De toekomst van CNC-bewerking

- De rol van de CNC-machinist