Beheersing van corrosie in koeltorens

Koeltorens bieden een effectieve methode voor warmteafvoer en worden veel gebruikt voor ruimteconditionering, koeling en industriële koelingstoepassingen. De beheersing van corrosie in koelwatersystemen is een grote uitdaging voor veel industrieën over de hele wereld.

In koelwatercircuits zijn corrosie- en kalkproblemen niet nieuw, maar voortgaande trends in de milieuwetgeving leiden tot steeds grotere verdamping en daarmee tot zeer hoge restconcentraties van verschillende soorten. Daarom, zelfs als het gebruikte water aanvankelijk schoon en niet-corrosief is, wordt het vanwege dit concentratie-effect corrosief en neemt hun neiging om kalkaanslag en biofouling te veroorzaken toe.

In dit artikel bekijken we koeltorens, de corrosieproblemen waarmee ze het meest worden geconfronteerd en hoe ze te voorkomen.

Soorten koeltorencircuits

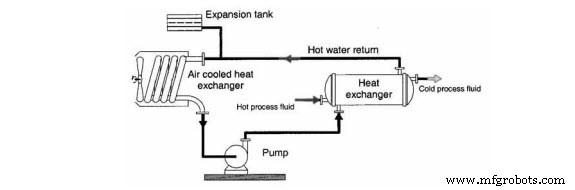

In een gesloten circuit wordt al het koelwater opgesloten in een gesloten circuit. Er is geen contact met de atmosfeer en dus geen risico op besmetting door deze laatste. Warmte wordt afgevoerd door geleiding en convectie via een secundair circuit en niet direct door verdamping van het primaire circuitwater. Gesloten circuits kunnen alleen worden gebruikt in kleine installaties, in systemen met een hoog debiet of in systemen met een koeleenheid (ijswatertank).

Afbeelding 1:Sluit recirculerend koelsysteem

Afbeelding 1:Sluit recirculerend koelsysteem

Bron:Control of Corrosion in Cooling Waters, onder redactie van J.D. Harston en F. Ropital

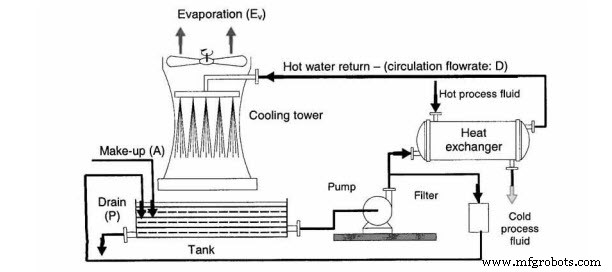

Open recirculerende koelsystemen, zoals weergegeven in figuur 2, worden het meest gebruikt. Het halfgesloten circuit wordt gevoed door een voedingswatertoevoer. Het circulerende waterdebiet wordt constant gehouden door pompen. Het water wordt verwarmd door de hete procesvloeistof in de warmtewisselaars. Het warme water staat in direct contact met de lucht in de koeltorens en wordt zowel door dit contact als door verlies van latente verdampingswarmte gekoeld.

Afbeelding 2:Open recirculerend koelsysteem

Afbeelding 2:Open recirculerend koelsysteem

Bron:Control of Corrosion in Cooling Waters, onder redactie van J.D. Harston en F. Ropital

Problemen die voortkomen uit het gebruik van onbehandeld water

De drie belangrijkste soorten problemen in koelwatercircuits zijn kalkaanslag, corrosie en vervuiling. Deze problemen hangen sterk met elkaar samen en corrigerende maatregelen die worden genomen om een van de problemen te behandelen, hebben vaak gevolgen voor de andere.

Schaal

Er wordt aangenomen dat schilfering optreedt wanneer een metalen of ander oppervlak wordt bedekt door een hechtende minerale afzetting. Het onderscheidende kenmerk in vergelijking met een afzetting die wordt geproduceerd door de sedimentatie van vaste deeltjes uit de vloeistof, is het feit dat de schaal aan het oppervlak hecht. Kalkafzettingen kunnen de opsluiting van zwevende stoffen versterken.

In een watergevoed koelcircuit is kalkaanslag hoofdzakelijk te wijten aan de vorming van calciumcarbonaat. De kalkaanslag kan vervolgens andere stoffen bevatten, zoals klei, algenresten of calciumsulfaat, maar het is altijd calciumcarbonaat dat als eerste neerslaat, omdat de oplosbaarheid lager is.

Corrosie

Waterige corrosie van metalen is elektrochemisch van aard en omvat twee onafhankelijke reacties. De eerste reactie komt overeen met oxidatie van het metaal. De tweede reactie is een reductie van sommige soorten in het corrosieve medium. De metaaloxidatiereactie is anodisch en geeft positief geladen metaalionen vrij in de oplossing en elektronen in het metaal, zoals weergegeven in de onderstaande formule:

(M)metaal --> (M n+ )oplossing + nee -

Vervolgens verminderen de elektronen die in het metaal vrijkomen een oxidatiemiddel in het corrosieve medium in de hieronder beschreven kathodische reactie:

(Ox +q )oplossing + (ne - )metaal --> (Rood q-n ) oplossing

Er kan een grote verscheidenheid aan corrosievormen optreden, afhankelijk van het medium en de materialen in kwestie. Voor staallegeringen zijn de meest voorkomende corrosiewijzen uniforme corrosie, putcorrosie, spleetcorrosie en interkristallijne corrosie. Voor koperlegeringen kunnen corrosiemodi ontzinking en uitputting van Al of Ni omvatten.

Corrosievervuiling veroorzaakt door micro-organismen

Micro-organismen komen van nature voor in alle wateren. Als ze zich te snel vermenigvuldigen, kunnen ze twee soorten problemen veroorzaken in watercircuits:

- Biofouling , die betrekking heeft op de ophoping van kolonies van micro-organismen op het oppervlak van apparatuur, wat leidt tot de vorming van biofilms.

- Biocorrosie, die betrekking heeft op chemische aantasting door micro-organismen. Bij metalen is de corrosie over het algemeen te wijten aan bacteriën.

In beide gevallen kunnen de gevolgen van de verspreiding van micro-organismen belangrijk zijn, met verlies van efficiëntie van warmtewisselaars, verstopping van leidingen, verhoogde tegendruk en zelfs lekkage door doorbraakcorrosie.

Behandeling van watercircuits

Het doel van de bovenstroomse voedingswaterbehandelingen is om de eigenschappen van het ruwe water aan te passen aan de eisen van het betreffende circuit. Ongeacht de behandeling van het voedingswater is het nog steeds noodzakelijk om chemicaliën aan het water in het koelcircuit toe te voegen. Dit komt omdat een specifieke locatieconditionering vereist is om het succes van de aangenomen behandelfilosofie te verzekeren. De gebruikelijke chemische producten zijn kalkremmers en dispergeermiddelen, corrosieremmers en biociden.

Schaalremming en/of dispersiebehandelingen – Stabilisatie

Bij dit proces worden additieven in het circuit geïnjecteerd om het neerslaan van calciumcarbonaat te voorkomen, vooral op hete punten. Deze producten verhogen de oplosbaarheidsgrens of houden het water in een staat van oververzadiging. Ze stellen het circuit dus in staat om met een hogere concentratieverhouding te werken.

De belangrijkste betrokken mechanismen zijn:

- Sekwestratie/complexering om stabiele moleculen te vormen met calcium- en magnesiumionen

- Vergiftiging van kristalkernen

- Remming van kristalgroei

- Een dispersie-effect om de kiemvormende deeltjes in een staat van dispersie dicht bij hun oplosbaarheidslimiet te houden.

Stabilisatiebehandelingen zijn erg populair, omdat ze een werking bij "vrije pH" mogelijk maken.

De pH wordt dan geregeld door het CO en het oplosbaarheidsevenwicht tussen het water en de atmosfeer, en wordt een eenvoudige functie van het M-alkaliteitsniveau (MA).

pH-controle

De oplosbaarheidsgrens van CaCO3 is gevoelig voor de pH, die direct van invloed is op de concentratie van carbonaationen. Om neerslag van CaCO3 te voorkomen, wordt zuur in het circuit geïnjecteerd om de pH te verlagen. Hiervoor wordt meestal zwavelzuur gekozen.

De toevoeging van zuur heeft in feite twee effecten:het verlaagt het MA-gehalte door HCO3-ionen te neutraliseren, waardoor CO2 wordt gevormd. Het verlaagt ook de pH als de CO2 sneller wordt gegenereerd dan dat het door ontgassing uit het circuit wordt verwijderd.

Corrosie-inhibitiebehandelingen

Wanneer corrosieremmer aan het circuit wordt toegevoegd, vormt het product dunne geadsorbeerde films die de warmteoverdracht niet belemmeren. Ze bevatten twee actieve stoffen om zowel de anodische als de kathodische corrosiereactie te belemmeren.

Anodische remmers

Anodische remmers verhogen de anodische polarisatie en verplaatsen het corrosiepotentieel naar de kathodische richting. Deze stoffen vormen samen met de metaalcorrosieproducten een volledig onoplosbaar zout. Als de inhibitie puur anodisch is, zijn grote hoeveelheden inhibitor nodig. Dit kan alleen praktisch zijn in circuits met een zeer klein volume, aangezien elk tekort aan remmers kan leiden tot een versnelde lokale aanval.

Kathodische remmers

Kathodische remmers verminderen corrosie door de reductiereactiesnelheid van de elektrochemische corrosiecel te vertragen. Deze stoffen worden gecombineerd met de producten van de kathodische corrosiereactie om opnieuw onoplosbare verbindingen te vormen. Kathodische remmers brengen minder risico's met zich mee dan hun anodische tegenhangers, aangezien plaatselijke corrosie niet wordt veroorzaakt door een daling van hun concentratie.

Organische remmers

Het effect van organische remmers houdt verband met de vorming van een continue geadsorbeerde film, die elektrochemische reacties op blootgestelde oppervlakken verhindert. De film wordt gevormd door de fysische of chemische adsorptie van polaire organische moleculen op het metaaloppervlak, zodat de keuze van de moleculen afhangt van het betreffende metaal.

Implementatie van behandeling

Nadat de conditioneringsbehandeling is gedefinieerd, wordt deze uitgevoerd in overeenstemming met de specifieke kenmerken van de site. Voor gesloten circuits worden de conditioneringsproducten bij het opstarten geïnjecteerd. Er zijn geen verdere toevoegingen nodig, behalve in het geval van onbedoeld leeglopen.

In open recirculerende watersystemen worden de reagentia, met uitzondering van niet-oxiderende biociden, periodiek via pompen in het voedingsreservoir geïnjecteerd. In zeldzame gevallen wordt zwaartekrachtinjectie toegepast. Bij bepaalde kritische warmtewisselaars kunnen soms aanvullende puntbehandelingen nodig zijn.

In recentere jaren worden real-time corrosiebewakingssystemen gebruikt om de algemene corrosiesnelheid te beoordelen en het potentieel voor plaatselijke of putcorrosie te evalueren. Deze systemen gebruiken een combinatie van technologieën, waaronder elektrochemische ruis (ECN), laagfrequente impedantie (LFI) en harmonische vervormingsanalyse (HDA).

Onderhoud en reparatie van apparatuur

- Pool Fill Control

- Fouten bij het koelen van industriële bedieningspaneelbehuizingen

- Corrosiepreventie en lichtgewicht voertuigen

- Waarom is roestvrij staal corrosiebestendig?

- Beheersing van corrosie in koeltorens

- Hoe filiforme corrosie onder coatings te voorkomen

- Analyse van waterige corrosieproducten

- Aluminiumcorrosie vermijden

- Wat is kwaliteitscontrole?

- Power en HVAC/Klimaatregeling

- WL 3.3354 Graad 3.3354 F