Hoe kan ik mijn inspanningen op het gebied van betrouwbaarheid op schema houden in deze recessie?

Elektrische regel- en distributiesystemen zijn over het algemeen complexe en dure activa die effectief moeten worden onderhouden, zodat ze gedurende hun hele levensduur optimaal kunnen presteren. Het is gebruikelijk om te constateren dat er aanzienlijke inspanningen zijn geleverd voor het beheer van mechanische activa, met minder aandacht voor elektrische apparatuur. Er zijn veel redenen waarom dit het geval is, maar de realiteit is dat de manier waarop programma's voor activabeheer worden ontwikkeld, in gelijke mate moeten worden toegepast op elektrische en mechanische componenten van het actief.

Hoeveel van jullie kunnen zich associëren met de volgende situaties?

Down-dagen en shutdowns worden niet opgenomen in het productieschema.

Er zijn maar weinig elektrische taken gedocumenteerd, en vaak waren de taken die vaak een "knie-jerkachtige" reactie op een eenmalige gebeurtenis.

Reserveonderdelen voor elektrisch onderhoud worden niet in de winkel bewaard. Vaak worden ze opgesloten in kasten en kasten van individuen bewaard.

Er zijn veel planners voor mechanisch onderhoud en weinig of geen planners voor elektriciteit.

Er werd geen standaard gevolgd voor elektrische tekeningen en daarom vonden de meeste wijzigingen plaats met handgetekende schetsen.

Belangrijke technische informatie wordt niet centraal gelokaliseerd of beheerd.

Er zijn weinig of geen stuklijsten (BOM's) voor elektrische apparatuur.

Run-to-failure was de primaire strategie voor alle elektrische apparatuur.

Er was geen toekomstplan met betrekking tot de operationele veiligheid van de apparatuur.

Het CMMS wordt niet effectief gebruikt om de storingsgeschiedenis vast te leggen.

Veel elektriciens lopen achter in hun begrip van technologie.

Als je het eens bent met de meeste van deze opmerkingen, dan werk je bijna 100 procent reactief en heb je veel ruimte voor verbetering. Maar waar begin je? Je kunt je eigen plan ontwikkelen, mensen vertellen wat ze nu gaan doen en het allemaal zien gebeuren. Mis! Als u de menselijke kant van de verbetering niet beheert, is er weinig hoop op duurzame verbetering.

De problemen met mensen

- Erken uw huidige situatie .

Je moet geloven dat er een betere manier is om dingen te doen. Als veel van bovenstaande punten op u van toepassing zijn, dan moet u weten dat uw situatie verbetering behoeft.

- Ontwikkel een visie voor uw elektrisch onderhoudsprogramma.

De visie is waar u in de toekomst wilt zijn. Een voorbeeld van zo'n visie:

- Er zal binnen de komende drie maanden een elektrotechnisch planner in dienst worden genomen.

- Voor alle kritieke apparatuur zullen binnen 12 maanden onderhoudsstrategieën zijn ontwikkeld.

- Strategieën voor minder kritieke apparatuur zullen binnen 24 maanden worden ontwikkeld.

- Een systeem voor het upgraden en beheren van elektrische tekeningen zal in de komende 12 maanden worden ontwikkeld en geïmplementeerd.

- Alle strategieën zullen het gebruik van op conditie gebaseerd onderhoud maximaliseren.

- Handelslieden en ander relevant personeel zullen worden opgeleid zodat ze strategieën effectief kunnen toepassen.

- Implementeer uitvaldagen voor elektrische apparatuur.

- Enz.

- Krijg de steun van de elektrische werkgroep. Bespreek uw plannen voor de toekomst met uw werkgroep. Zij kennen de plant immers het beste. Vraag hen om ideeën voor opname in de visie. Het is veel beter voor de groep om de visie te ondersteunen en een gevoel van eigenaarschap te hebben.

- Krijg steun van uw management. Als het management uw visie niet wil ondersteunen, dan is de kans op succes klein. Documenteer uw visie, benadruk de voordelen en toekomstige voordelen, en uw ideeën! Wees voorbereid op een aantal moeilijke vragen en wees zelfverzekerd om uw oordeel te ondersteunen.

De praktische problemen

- Er zijn middelen nodig om veranderingen effectief door te voeren. Als onderdeel van uw visie die aan het management is gepresenteerd, had duidelijk moeten worden gemaakt dat er middelen nodig zijn om aanzienlijke verbeteringen aan te brengen in uw elektrisch onderhoudsprogramma. Dit betekent niet per se dat je meer mensen nodig hebt. Het herschikken van interne arbeidskrachten of het inhuren van contractanten op parttime basis is meestal logischer. Naarmate uw programma van kracht wordt, zullen de efficiëntiewinsten het verlies aan arbeidskrachten op de vloer compenseren.

- Begrijp hoe belangrijk uw elektrische apparatuur is. Je zou hiervoor een tool voor het rangschikken van kritiek kunnen gebruiken, maar als je bedrijfsmiddelen al een tijdje bestaan, hebben je werknemers hier meestal een vrij duidelijk begrip van. De meest kritische activa zullen uw startpunt zijn.

- Verzamel de geschiedenis van storingen. In gevestigde bedrijven zijn er twee gebieden om naar deze gegevens te zoeken:van het CMMS en van ervaren operators en handelaars. Wat u probeert te doen, is begrijpen welke storingen u moet beperken door een onderhoudsstrategie toe te passen.

- Begrijp andere mogelijke oorzaken van falen. Voor nieuwe of zeer kritische activa is het vaak de moeite waard om een storingsmodi- en effectenanalyse of een Reliability-Centered Maintenance-proces uit te voeren. Deze tools zullen bepalen "wat zou kunnen mislukken en wat de effecten zouden zijn". Hierdoor kunnen goede beslissingen worden genomen op basis van de kriticiteit van het effect.

- Ontwikkel preventieve onderhoudsinspecties en takenlijsten die bekende en hypothetische storingsmodi minimaliseren. Voordat er nieuwe PM's worden gegenereerd, moet een beoordeling van de huidige documenten worden voltooid. U zult merken dat sommige PM's voldoende zijn voor het vereiste resultaat. Maar als ze al een tijdje niet zijn beoordeeld, zullen ze tekortkomingen hebben. Het voorbeeld in de onderstaande tabel laat zien dat voor de 10 vereiste acties er slechts vier werden geacht PM's te hebben die de geïdentificeerde faalwijzen adequaat aanpakken. Drie waren gemiddeld en vereist werk, terwijl PM's niet bestonden voor drie kritieke acties. Uw startpunt in dit geval is om de nieuwe PM's te ontwikkelen voor de drie die ontbreken.

Acties die in nieuwe PM's zijn ontwikkeld, moeten indien mogelijk kwantitatief zijn - bijvoorbeeld de lengte van de borstel meten en vervangen als ze minder dan 40 millimeter lang zijn. Thermografie (waar het veilig kan worden toegepast) is altijd de beste optie voor het detecteren van hete verbindingen in regel- en distributieapparatuur.

Onthoud voor elektrische componenten de basisprincipes van CLEAN, COOL en DRY .

Hete verbindingen zijn de oorzaak van aanzienlijke uitvaltijd.

- Zorg ervoor dat alle strategiedocumenten worden vastgelegd in het CMMS en gepland zijn tijdens geplande downtime. Het ontwikkelen van strategieën, inclusief het invoeren ervan in een CMMS, is een zeer tijdrovend proces. Om dit tijdig te kunnen doen, moeten middelen beschikbaar worden gesteld. Het niet tijdig doorvoeren van strategieverbeteringen wordt door uw klant (productie, beheer, etc.) als negatief ervaren.

- Begin met het stuklijstproces. Om geplande werkzaamheden soepel te laten verlopen, moeten materialen worden vermeld in de apparatuurhiërarchie, zodat ze gemakkelijk kunnen worden geïdentificeerd en besteld. Het kan nodig zijn om kritieke apparatuur op voorraad te houden, afhankelijk van de levertijd en het gevolg van het niet hebben van reserveonderdelen. Bij elektrische apparatuur is er altijd het dilemma geweest dat apparatuur binnen zeer korte tijd overbodig wordt gemaakt, en dit wordt vaak gebruikt als reden om niet te starten. BOMing moet deel uitmaken van een algemeen strategiebeoordelingsproces. Als er nieuwe apparatuur wordt geïnstalleerd, vraag dan om een onderdelenlijst van het technische team dat de installatie uitvoert voordat het project is voltooid. Idealiter zou het catalogiseren en stuklijsten van apparatuur deel moeten uitmaken van het totale project.

- Beheer uw elektrische schema's en documentatie. Hoe vaak is een machine niet op tijd gerepareerd vanwege onnauwkeurigheden in schema's? Heb je schema's met de hand getekend zoals hieronder?

Nauwkeurige schema's zijn een cruciaal onderdeel van uw elektrisch onderhoudsprogramma. Een schematische nauwkeurigheidsbeoordeling zou moeten beginnen op basis van de beoordeling van uw plantkritiek. (De meest kritische activa eerst.) De beste plaats om te beginnen is om alle papieren kopieën van schema's voor een enkel apparaat te verzamelen en uw meest ervaren elektriciens te laten controleren wat correct is. Ontwikkel op basis hiervan één gemarkeerde kopie van het schema en laat het elektronisch opslaan als een CAD- of afbeeldingsbestand (.jpg,.tif, .pgn, enz.). U hebt nu één bijgewerkt schema dat gemakkelijk toegankelijk is. Voor de meeste bedrijven zal dit in eerste instantie een enorme hoeveelheid werk zijn, maar de beloning is het waard. En als uw systeem eenmaal in orde is, is het veel gemakkelijker te beheren. Uiteindelijk moet het proces van wijziging van schema's worden geprocedeerd en gecontroleerd.

- Train uw elektriciens op. Ontwikkel een trainingsmatrix voor uw elektriciens. De matrix moet een overzicht bevatten van specifieke en generieke technologieën en vaardigheden die van uw mensen worden verlangd. Een voorbeeld van een specifieke vaardigheid is:Allen-Bradley PLC's benaderen en bewaken. Een algemene vaardigheid zou zijn:Onderhoud van DC-motoren. U kunt ook de behoefte aan begrip van productieprocessen opnemen of gewoon bekend zijn met een specifiek fabrieksgebied.

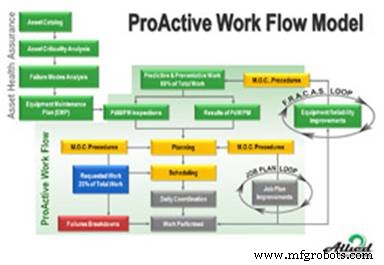

- Zorg voor een gedocumenteerd proces om de werkdruk effectief te beheren. De meeste elektrische onderhoudsafdelingen, of ze nu uit één man bestaan of uit tientallen, moeten prioriteiten stellen in hun werk. Prioritering mag niet gebaseerd zijn op "wie schreeuwt het hardst" en moet gebaseerd zijn op belangrijkheid en urgentie. Belang is gelijk aan de waarde voor het bedrijf, waarbij urgentie gelijk staat aan tijdsbeperkingen die op een taak worden toegepast. Ricky Smith, co-auteur van “Lean Maintenance” en “Rules of Thumb for Maintenance Practices” zegt:“De beste bedrijven hebben een proactief workflowmodel ontwikkeld dat wordt begrepen en gevolgd door alle niveaus in de organisatie.” Het "workflow"-model waar Ricky naar verwijst, moet een proces omvatten voor het beheren van storingen, een proces voor planning, een proces voor het plannen van geplande taken, een proces voor het beheren van werk dat een vast schema zal doorbreken, en een methode voor het vastleggen van verbeteringen die kunnen worden in het systeem ingevoerd.

Het Allied Reliability Workflow-model.

- Sluit de verbeteringslus. Het is de moeite waard om te lezen over de Plan, Do, Check, Act Cyclus. Er zijn eindeloze verwijzingen naar het op het internet. Alle zaken die tot punt 13 zijn besproken, hadden betrekking op Plannen en Doen. Wanneer een preventief onderhoudsprogramma wordt ontwikkeld, is het waarschijnlijk niet 100 procent vooraf. Streven naar 80 procent is een goed begin. De fine-tuning zal gebeuren op basis van feedback van de jongens op de vloer. Zorg ervoor dat deze feedback wordt vastgelegd en teruggevoerd naar uw systeem. Er is niets erger dan een persoon die aangeeft waar dingen kunnen worden verbeterd en er vervolgens niets aan gebeurt en er geen feedback wordt gegeven. Onthoud dat je geweldige systemen kunt hebben, maar als niemand ze volgt, zul je niet slagen in verbeterinitiatieven.

Over de auteur:

Mark Brunner heeft een master in onderhoudsbeheer en een certificaat in elektrotechniek. Hij en Rod O'Connor ontwikkelden The Asset Reliability Road Map. Het doel is om de weg naar uitmuntendheid in vermogensbeheer te helpen vereenvoudigen. Neem voor meer informatie contact op met Mark via [email protected] of bezoek http://thereliabilityroadmap.com.

Onderhoud en reparatie van apparatuur

- Hoe u het onderhoud proactief kunt houden

- Lean Tools kunnen betrouwbaarheid ontgrendelen

- Flexibele productie en betrouwbaarheid kunnen naast elkaar bestaan

- Hoe beperkt training variatie?

- Betrouwbaarheidsprogramma kan verschillen in krappe tijden

- Een elektrisch onderhoudsprogramma samenstellen

- Enquête zoekt respondenten over hoe je betrouwbaarheid kunt behouden

- Hoe houd je verandering in een betrouwbaarheidsprogramma

- Hoe ladders de veiligheid en betrouwbaarheid verbeteren

- Hoe bewegwijzering en etikettering de betrouwbaarheid kunnen verbeteren

- Hoe een goede training de betrouwbaarheid kan vergroten