In memorium:het overlijden van een vriend

DIESELMOTOR MET ACHT CILINDER, 2000-2007:liefdevol onderhouden door één eigenaar. Plotseling overleden op het werk als gevolg van falende voering. Zal helaas worden gemist door alle collega's die een ongeëvenaarde werkethiek en een toewijding om de klus te klaren, respecteerden en bewonderden, ondanks een minder dan ideale werkomgeving.

Met grote droefheid geef ik kennis van het overlijden van een dierbare vriend. Niet de menselijke soort, maar een vuile, stinkende, luidruchtige achtcilinder dieselmotor die in een voorlader wordt gebruikt. Deze specifieke lader werd, zoals de meeste, gebruikt in een minder dan ideale omgeving, blootgesteld aan stof, vuil, regen, sneeuw en koude wintertemperaturen, die allemaal voor uitdagende omstandigheden kunnen zorgen voor elke machine. In combinatie hiermee werd de lader bijna constant gebruikt (ongeveer 8.000 uur per jaar), waarbij de machinisten eraan gewend waren de motor stationair te laten draaien tijdens ploegenwisselingen, wat wederom niet wordt aanbevolen voor langere tijd.

Maar in plaats van te rouwen om het plotselinge falen van deze geliefde motor, zou ik graag een paar minuten de tijd nemen om zijn leven te vieren. Zie je, deze motor leefde een vol en lang leven:50.000 uur om precies te zijn! Het geheim van het succes? Een schone en gezonde levensstijl.

Toen ik deze motor voor het eerst ontmoette in 2000, was hij uitgerust met een standaard full-flow filter, nominaal 10 micrometer (µm). Maar aangezien een van de gemakkelijkste manieren om de levensduur van de motor te verlengen, schonere olie is, werd er een aanvullend bypass-filtratiesysteem geïnstalleerd. Ontworpen om een kleine hoeveelheid olie (5 tot 10 procent) uit een oliegalerij onmiddellijk na het full-flow filter te halen, filterde het bypass-systeem deze olie door een 3 µm absoluut filter terug naar het motorcarter. Door dit te doen, onthulde olie-analyse een verbetering van 3 tot 4 ISO-codes in vloeistofreinheid, wat overeenkomt met acht tot 16 keer schonere vloeistof.

Bij nieuwe aanschaf in 2000 was de aanbevolen levensduur voor herbouwen 14.000 uur, uitgaande van een op tijd gebaseerde herbouwstrategie. Dit cijfer is natuurlijk zeer conservatief, ontworpen om te verzekeren dat een herbouw plaatsvindt voordat een catastrofale motorstoring optreedt. Door de toepassing van olieanalyse om op omstandigheden gebaseerde revisies aan te drijven, is het niet ongebruikelijk dat motoren in dit type machine of toepassing 20.000 tot 25.000 uur meegaan. Maar 50.000 uur? Dat is bijna ongehoord.

Het geheim is opnieuw agressieve contaminatiecontrole. Bij motoren zijn de belangrijkste boosdoeners de deeltjes van 1 tot 10 micron die via de luchtinlaat binnendringen en de ring-tot-cilinderslijtage veroorzaken, wat uiteindelijk leidt tot slijtage van de voering en andere met olie bevochtigde onderdelen. Door deze deeltjes te verwijderen, wordt de impact van abrasieve slijtage door drie lichamen aanzienlijk verminderd - vandaar de langere levensduur van de motor.

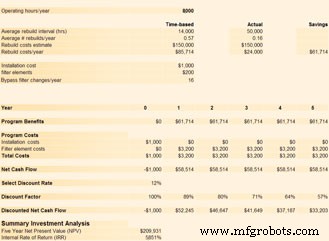

Dus, wat betekent dit alles voor de kosten om deze motor te onderhouden? Voor dit specifieke motormodel bedragen de geschatte herbouwkosten $ 150.000. Op basis van een reparatie-interval van 14.000 uur en 8.000 bedrijfsuren per jaar, komt dat overeen met een verbouwing om de 1,61 jaar, tegen een kostprijs van $ 85.000 per jaar. Door de toepassing van olie-analyse en een hypothetische, op conditie gebaseerde revisie-interval van 22.500 uur, dalen deze kosten tot $ 53.000 per jaar, of een besparing van $ 32.000 per jaar. Maar de echte sleutel tot verlaging van de onderhoudskosten is de beheersing van contaminatie. Door agressieve controle op verontreiniging ging deze motor 50.000 uur mee, wat overeenkomt met één keer om de 6,25 jaar een revisie, of een jaarlijkse kostprijs van slechts $ 24.000. Maar wacht, hoeveel heeft dit allemaal gekost?

De initiële aankoop- en installatieprijs van het bypassfilter was ongeveer $ 1.000. Bovendien werden de bypass-filters vervangen bij elke olieverversing (500 uur) tegen een kostprijs van $ 200 per filter, of een extra $ 3.200 per jaar aan onderhoudskosten. Maar vergeleken met de besparingen op de herbouwkosten, zijn deze uitgaven onbeduidend. Als u naar de investeringsanalyse op de vorige pagina kijkt, is het netto contante waarderendement zelfs maar liefst $ 210.000, een rendement van 5.851 procent!

Dus waarom ben ik zo sentimenteel over deze specifieke motor? Nou, zie je, dit was mijn eerste onderneming in contaminatiecontrole. Ja, ik had alle case studies gelezen. Ik sprak met degenen die dit eerder hadden gedaan. Ik heb zelfs lessen gegeven over de impact die schone olie kan hebben op de levensduur van machines. Maar voor mij was dit een ervaring uit de eerste hand dat dit spul werkt! Succes kwam niet op de pagina's van een tijdschrift, maar in een vuile, stinkende, luidruchtige dieselmotor.

Onderhoud en reparatie van apparatuur

- De nr. 1 sleutel tot betrouwbaarheidssucces

- De gevolgen van vergeten

- De ik in opleiding

- Op het gebied van onderhoud

- De 5 doelen van een projectmanager

- Recessiegereedheid:waarom de onderhoudsafdeling je beste vriend is in krappe tijden

- 6 tips voor dieselonderhoud om de levensduur van uw motor te verlengen

- De voordelen van draagbare motortakels

- Hoe u veilig een motortakel op de werkplek kunt gebruiken?

- Het belang van preventief onderhoud voor uw vrachtwagen met dieselmotor

- Elektronische waterpompen in de automobielindustrie