Multitoolaanpak levert solide besparingen op

Het team voor preventief onderhoud van American Axle and Manufacturing (AAM) heeft een probleem aangepakt dat werd gevonden tijdens een routinematige werkorder voor preventief onderhoud. Op basis van hun vaardigheden en praktijkervaring corrigeerden ze het probleem met een minimaal effect op de productieve tijd. Door het probleem tijdig op te sporen, bespaarde het bedrijf naar schatting $ 50.000.

Er is een routinematige werkorder voor preventief onderhoud geplaatst om een hydraulisch filter te vervangen op BT 33608, station 17b, een van de hydraulische systemen van de voorasassemblagelijn in fabriek 6. Tijdens het voltooien van de werkorder had de hydraulische reparateur het gevoel dat het systeem niet klonk als het werkte op 100 procent. Hij voelde dat de pomp onregelmatige trillingen opwekte en diende een corrigerende werkorder in voor een trillingsanalysetest.

TRILLINGSANALYSE

Na het bekijken van de trillingsanalysegegevens, ontdekte het onderhoudspersoneel versnelde harmonischen van de draaisnelheid en hoge axiale en radiale waarden. Op basis van de bevindingen werd vermoed dat het apparaat een losse toestand had met een verkeerde uitlijning. Dit is gemeld aan onderhoud en productie.

Vanwege de productie-eisen op deze lijn kreeg het onderhoudspersoneel slechts 30 minuten de tijd om de correctie uit te voeren. In een poging om kostbare tijd te besparen, gebruikten ze tijdens de productie een stroboscooplamp om het exacte merk en model van de Steelflex-koppeling af te lezen. Ze vonden een rood residu aan de buitenkant van de koppeling (Figuur 1), dat volgens referentiematerialen defect of afgescheiden vet is. Vanwege de koppelingsstijl had het onderhoud geen vervangende koppeling bij de hand. Ze bestelden de huidige versie van dezelfde koppeling en ontvingen deze tijdens diezelfde dienst. De koppeling moest in eigen huis worden aangepast omdat de fabrikant niet de gewenste maat produceerde. Gedurende deze tijd was het onderhoudspersoneel in staat om een vervangend vet te onderzoeken en te verkrijgen dat niet zou scheiden onder centrifugale krachten (Texaco-koppelingsvet) en een periode van 30 minuten ingepland voor het voltooien van de reparatie.

Figuur 1. Koppeling toont defecte Steelflex veer en

rode resten van vetafscheiding.

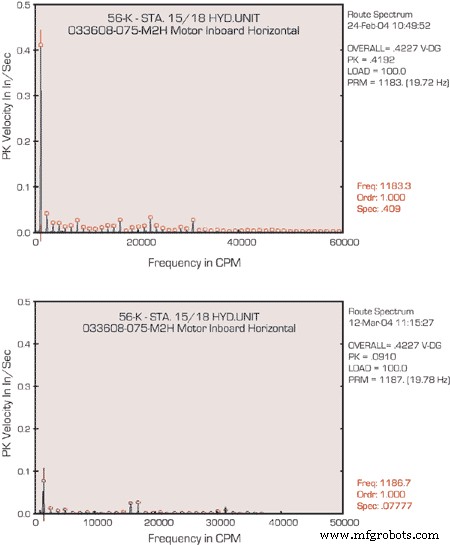

AAM production heeft de unit gedurende 30 minuten vrijgegeven om de werkorder te voltooien. Vanwege tijdgebrek heeft het onderhoudspersoneel de oude koppeling losgemaakt, waardoor de koppelingshelften/naven op de as bleven zitten. Ze installeerden de nieuwe veer en behuizing en vulden vervolgens de koppeling met het juiste vet. Ze brachten de eenheid binnen 30 minuten weer in productie en namen nieuwe metingen. De hoge axiale en radiale aflezingen keerden terug naar een meer aanvaardbaar niveau, maar de verhoogde harmonische aflezingen toonden aan dat de eenheid nog steeds niet goed uitgelijnd was. Wetende dat een verkeerde uitlijning de geïnstalleerde koppeling mogelijk zou kunnen beschadigen, bestelde onderhoudspersoneel een koppeling en plande een laseruitlijning tijdens een geplande uitvaltijd. Daarna keerden de trillingsmetingen terug naar het juiste niveau (Figuur 2).

Figuur 2. Bovenste grafiek (‘vóór’ lezen) toont duidelijk

overheersend. Onderste grafiek (eindwaarden) toont

dat de pieksnelheden zijn teruggekeerd naar binnen

GM/Delphi-specificaties.

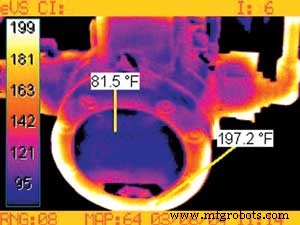

THERMOGRAFIE

Bij service aan de koppeling merkte het onderhoud op en rapporteerde dat het aangrenzende hydraulische reservoir aanzienlijk heter werkte dan de andere eenheden. Het gebruikte thermografie om het bronpunt van de verhoogde warmteontwikkeling te bepalen. Door middel van thermische beeldvorming stelden technici vast dat de pomp de warmte opwekte. In het bijzonder ondersteunt figuur 3 ernstige interne lekkage en lekkage van de behuizingsafvoer.

Figuur 3. Thermografiebeeld toont interne lekkage

en lekkage van de afvoer van de behuizing.

OLIE-ANALYSE

Onderhoudspersoneel heeft extra trillingsanalyses en olieanalysetests ingepland om de oorzaak en verdere schade aan onderdelen vast te stellen terwijl ze een geschikte pompvervanging vonden.

De pompfabrikant had de pompstijl geüpgraded van het oorspronkelijke ontwerp en de twee stijlen waren niet compatibel. Om te voorkomen dat aanpassingen aan de pomp nieuwe stijl en meerdere vertragingen overdag ontstaan, bestelde onderhoudspersoneel een speciale 24-uurs pompvervanging. Trillingsanalysemetingen leverden geen abnormale waarden op en detecteerden geen metaal-op-metaalslijtage. Olie-analysetechnici voltooiden bemonstering en testen om vast te stellen dat de oliechemie ver boven aanvaardbare niveaus was verslechterd en dat de deeltjesniveaus hoog waren. Het personeel had de unit gepland voor reparatie tijdens routinematig geplande stilstand. Ze hebben de pomp en het filter vervangen en vervolgens het systeem leeggemaakt, gespoeld en opnieuw gevuld.

Trillingsanalyse, thermografie en olieanalyse-metingen werden voltooid na reparaties en keerden allemaal terug naar normale bedrijfsniveaus, ruim binnen de AAM-normen.

Door de juiste hydraulische werking werd een catastrofale storing op station 17b voorkomen. Dit hydraulische systeem voedt de componententransportband die het component positioneert voor het testen van het koppel. Als dit systeem faalt, kunnen de onderdelen niet worden getest op koppel en stopt de eindassemblagelijn. Op basis van de tijd die nodig is om een van de beschreven onderhoudsprocedures correct uit te voeren, zou een catastrofale storing minimaal vier uur downtime hebben veroorzaakt met kosten van ongeveer $ 96.000. De kosten van deze uitvaltijd hadden gemakkelijk $ 576.000 kunnen overschrijden als de onderdelen niet direct beschikbaar of verkrijgbaar waren.

Rick Kus, Dave Giacobozzi, Julius O'Steen, Jim Panoff, Ron Radford en Max Segar zijn PM-teamleden bij American Axle and Manufacturing in Detroit.

Onderhoud en reparatie van apparatuur

- Industriële onderhoudspersoneel

- Contractonderhoudsservices

- Onderhoud door derden

- Besparingen op kosten voor voorspellend onderhoud

- Industriële onderhoudsmechanica

- Voorspellend onderhoud uitgelegd

- Preventief onderhoud:een overzicht

- Operations + Maintenance =Productie

- Windenergieturbineproducent realiseert stevige kostenbesparingen

- Predictive Message in a Bottle:een moderne benadering van een eeuwenoud proces

- 5 tips voor onderhoud van industriële koppelingen