4 sleutelelementen voor het succes van het onderhoudsprogramma

Een rapport van de Aberdeen Group uit 2017 geeft aan dat alleen al in de maakindustrie jaarlijks meer dan $ 50 miljard verloren gaat als gevolg van ongeplande stilstand. Veel bedrijven blijven worstelen met het benchmarken van onderhoudsprestaties en het implementeren van effectieve onderhoudsprogramma's die meetbare verbetering stimuleren. Effectieve onderhoudsprogramma's verminderen de uitvaltijd, verlengen de levensduur van de apparatuur en minimaliseren de reparatietijd wanneer apparatuur uitvalt.

Een rapport van de Aberdeen Group uit 2017 geeft aan dat alleen al in de maakindustrie jaarlijks meer dan $ 50 miljard verloren gaat als gevolg van ongeplande stilstand. Veel bedrijven blijven worstelen met het benchmarken van onderhoudsprestaties en het implementeren van effectieve onderhoudsprogramma's die meetbare verbetering stimuleren. Effectieve onderhoudsprogramma's verminderen de uitvaltijd, verlengen de levensduur van de apparatuur en minimaliseren de reparatietijd wanneer apparatuur uitvalt.

In hetzelfde rapport van de Aberdeen Group wordt geconcludeerd dat de beste fabrikanten (geïdentificeerd op basis van de beste prestatiescores van 20 procent) een algehele effectiviteit van de apparatuur (OEE) van 90 procent hebben en een verlaging van de onderhoudskosten van 11 procent jaar op jaar, wat bedrijven een onderhoudsprestatiedoel geeft . Hoe bereiken bedrijven succes?

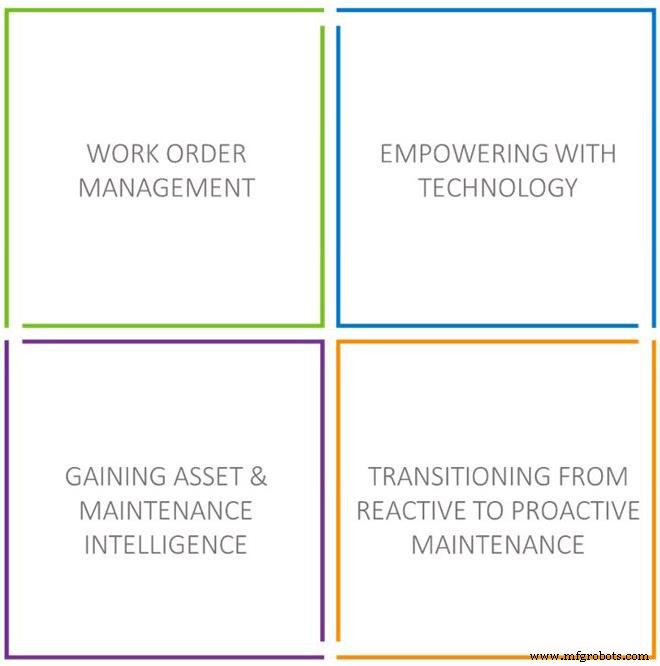

Dit artikel behandelt vier fundamentele elementen van het succes van onderhoudsbeheerprogramma's:het stroomlijnen van het werkorderbeheerproces, het versterken van technologie, het omzetten van historische en realtime gegevens in asset- en onderhoudsinformatie en het overschakelen van een reactief naar een proactief onderhoudsmodel. Door het veranderende onderhoudslandschap te omarmen en zich te concentreren op deze vier belangrijke elementen, kunnen bedrijven de uitvaltijd verminderen, de productiviteit verbeteren en de onderhoudskosten verlagen.

Prioriteiten stellen

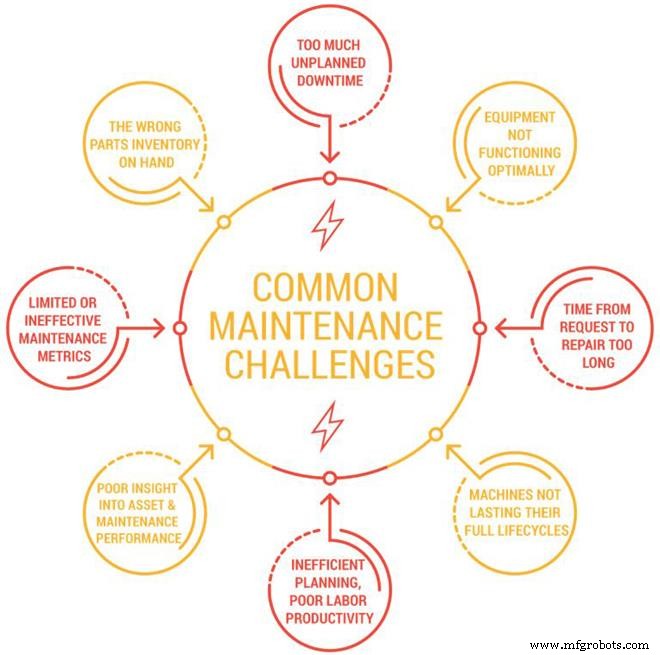

Onderhoudsafdelingen worden geconfronteerd met verschillende uitdagingen bij het nastreven van uitmuntendheid. De eerste stap bij het opzetten van een succesvol onderhoudsprogramma is het identificeren en prioriteren van de belangrijkste gebieden die moeten worden aangepakt. Veel van de onderhoudsproblemen die in afbeelding 1 worden getoond, komen in alle sectoren en bedrijven voor.

Figuur 1. Algemene onderhoudsuitdagingen

Deze uitdagingen hebben een aanzienlijke invloed op de onderhoudsprestaties en de algemene bedrijfsresultaten. Alleen al in de maakindustrie gaat jaarlijks meer dan $ 50 miljard verloren door ongeplande downtime.

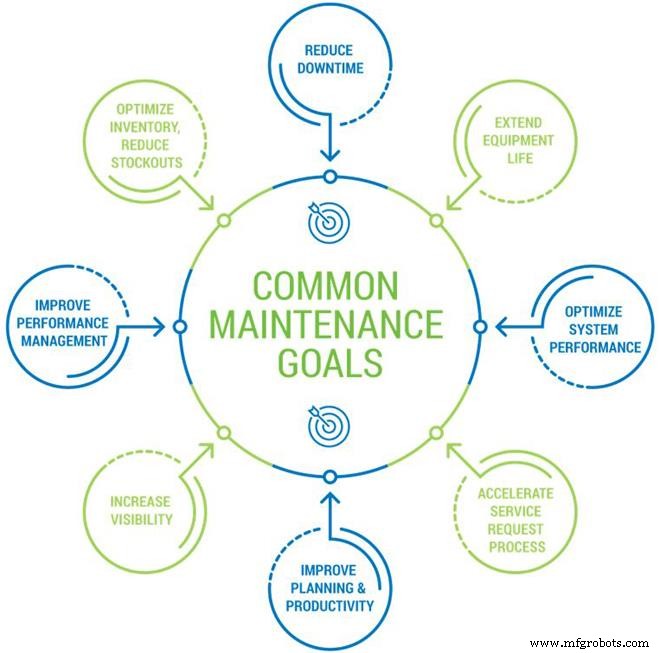

De prioriteiten van een bedrijf bepalen de doelstellingen van het onderhoudsprogramma en de daaropvolgende aanpak. Afbeelding 2 geeft de typische doelstellingen van het onderhoudsprogramma weer.

Figuur 2. Algemene onderhoudsdoelen

Er zijn veel componenten voor het succes van een onderhoudsprogramma. In figuur 3 worden echter vier belangrijke elementen weergegeven die een sterke basis vormen voor het onderhoudsprogramma.

Figuur 3. Vier bouwstenen voor succes van onderhoudsprogramma's

Bedrijven hebben verschillende gradaties van onderhoudscomplexiteit te overwinnen en bevinden zich op verschillende punten in de ontwikkelingscurve van het onderhoudsprogramma. Sommige organisaties opereren in een overwegend reactieve mentaliteit en hebben geen effectieve programma's voor preventief onderhoud (PM).

Anderen zijn al begonnen met PM-programma's en realiseren zich de positieve effecten van de overgang van reactief naar proactief onderhoud. De kloof tussen deze bedrijven wat betreft proactief onderhoud mag dan groot zijn, beide hebben nog mogelijkheden om hun onderhoudsprestaties te verbeteren. Zelfs kleine incrementele winsten met betrekking tot deze sleutelelementen kunnen een grote zakelijke impact hebben.

Werkorderbeheer

De kern van de meeste onderhoudsprogramma's is een werkordersysteem. Werkorderbeheer is hoe een bedrijf onderhoudsactiviteiten afhandelt vanaf het verzoek tot uitvoering, voltooiing en archivering.

Veel factoren zijn van invloed op de methodologie die een bedrijf gebruikt om werkorders te beheren, zoals de grootte van de operatie, het aantal technici, enz. Er zijn drie hoofdbenaderingen:op papier gebaseerde systemen, spreadsheets en een geautomatiseerde geautomatiseerde onderhoudsbeheersoftware (CMMS) of bedrijfsactivabeheer (EAM)systeem.

Het gebruik van een op papier gebaseerde benadering kan voldoende zijn voor kleine operaties, maar bemoeilijkt het zoeken naar apparatuur en onderhoudsgeschiedenis. Het opzoeken van de geschiedenis van een pomp kan bijvoorbeeld betekenen dat een technicus in de winkel door een grote map bladert. Op papier gebaseerd werkorderbeheer draagt bij aan arbeidsinefficiëntie en strookt niet met de duurzaamheidswaarden of groene initiatieven van veel bedrijven.

Spreadsheets zijn een andere veelgebruikte methode. Deze kunnen moeilijk te onderhouden zijn voor middelgrote tot grote bedrijven met veel activa. Ze hebben ook de neiging om realtime toegankelijkheid een uitdaging te maken. Een technicus in het veld kan bijvoorbeeld niet gemakkelijk werkorder- of materieelhistorie opzoeken en ophalen. Revisiebeheer van onderhoudsspreadsheets kan ook een uitdaging zijn, afhankelijk van hoe het bestand eigendom is, wordt gedeeld en bijgewerkt.

Een CMMS- of EAM-systeem is een andere manier waarop veel bedrijven werkorders beheren. Een CMMS is de meest robuuste oplossing voor werkorderbeheer en geeft on-demand toegang tot de activa- en onderhoudsgeschiedenis. Een stuklijst en diverse documentatie kunnen ook worden gekoppeld aan of gekoppeld aan activa en/of werkorders, wat handig kan zijn. Het nadeel van een CMMS is dat voor werknemers die niet technisch onderlegd zijn, de leercurve steil kan zijn en ze vaak weerstand bieden aan de overstap naar een geautomatiseerd systeem.

Het werkorderbeheerproces is van cruciaal belang omdat voor alle onderhoudsactiviteiten een werkorder nodig is. Welke methodologie ook wordt gebruikt, het is belangrijk om na te denken over het algehele werkorderproces en hoe de belangrijkste elementen van dat proces zullen worden afgehandeld. Goede strategieën voor werkorderbeheer stroomlijnen het onderhoudsproces en leveren maximale organisatorische waarde.

De basiselementen van werkorderbeheer zijn weergegeven in figuur 4. De eerste stap is een onderhoudsverzoek, waarna werkorders worden toegewezen en werk wordt gepland. De onderhoudswerkzaamheden zijn dan voltooid, gedocumenteerd en afgesloten.

Figuur 4. Basisproces voor werkorderbeheer

Dit basiswerkorderproces zou niet intimiderend moeten lijken. Het is eenvoudig en duidelijk, maar enigszins misleidend. In werkelijkheid zijn er veel overwegingen en complexiteiten bij elk van de werkorderprocesstappen. Als er bijvoorbeeld een onderhoudsverzoek wordt gedaan, moet worden bepaald of er dringend aandacht aan moet worden besteed.

Als het buiten kantooruren is, zal het dan een verzoek zijn dat het inroepen van technici voor overuren rechtvaardigt? Zijn de gegevens in de werkorderaanvraag volledig? Veel werkbonnen bevatten onvoldoende informatie in de eerste aanvraag en vereisen vervolggesprekken met de aanvrager. Misschien wordt een werkorder geïnitieerd als onderdeel van een preventief onderhoudsprogramma? Hoe wordt een PM anders behandeld?

Bij het onderzoeken van de stap voor het toewijzen van werkorders overwegen supervisors doorgaans wie beschikbaar is en welke vaardigheden vereist zijn. Ze kijken ook hoeveel tijd ze denken dat de onderhoudstaken in beslag zullen nemen en waar het past binnen andere prioriteiten voordat ze het werk plannen. Evenzo kunnen er mogelijke operationele overwegingen zijn die van invloed zijn op de planning.

De onderhoudsactiviteit kan bijvoorbeeld een storing vereisen, of back-upapparatuur moet mogelijk voorafgaand aan de werkzaamheden in gebruik worden genomen. Sommige onderhoudstaken vereisen speciaal gereedschap of apparatuur, wat de werkplanning bemoeilijkt. Als er bijvoorbeeld een hoogwerker nodig is, moet deze mogelijk worden gepland of gehuurd, afhankelijk van de bedrijfspraktijken van het bedrijf.

Als voorloper op het starten van onderhoud willen technici vaak de historie van apparatuur en werkorders bekijken. Deze geschiedenissen kunnen helpen om het onderhoudsprobleem vooraf aan te geven, zodat een technicus weet waar hij moet beginnen en of hij moet worden vervangen of gerepareerd. Zodra een technicus met de reparatie- en onderhoudsactiviteit begint, kan de mogelijkheid om snel de beschikbaarheid van onderdelen te controleren waardevol zijn. Wanneer de onderhoudswerkzaamheden zijn voltooid, wordt de doorlooptijd geregistreerd.

De laatste stap voor het beheer van de werkorder is het documenteren van eventuele updates (bijv. tekeningen met een rode lijn, foto's van apparatuur of reparaties, enz.) en vervolgens de werkorder te sluiten.

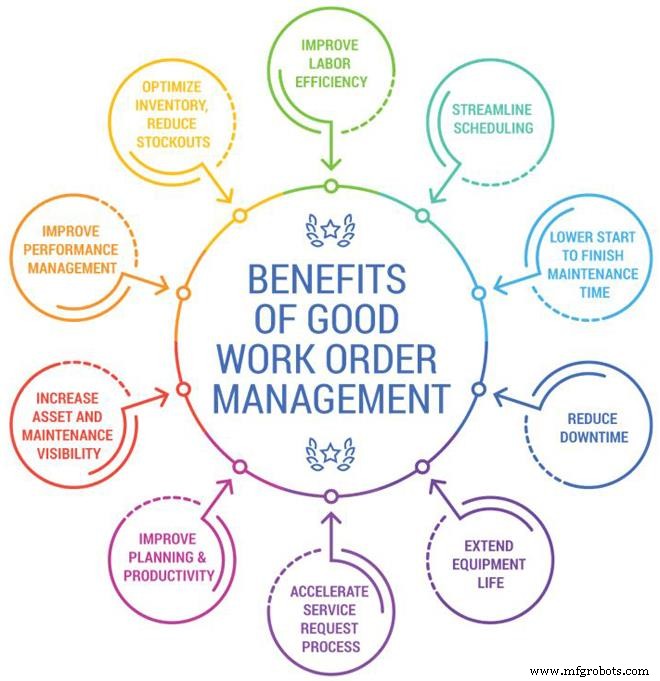

Bij het beheerproces voor onderhoudswerkorders komen tal van overwegingen kijken, waardoor het veel complexer kan worden dan de basisafbeelding in figuur 4. Waarom is het belangrijk om u te concentreren op het proces voor het beheer van werkorders? De voordelen van een sterk, uitgebreid werkorderbeheerproces worden weergegeven in figuur 5.

Figuur 5. Voordelen van goed werkorderbeheer

Empowerment met technologie

Er zijn veel technologietermen gerelateerd aan onderhoud, zoals CMMS/EAM, internet of things (IoT), mobiliteit en analytics. Deze ongelooflijke technologieën kunnen bedrijven helpen hun doelstellingen voor onderhoudsprestaties te halen en te overtreffen. De toepassing van digitale technologieën op functies zoals onderhoud verbetert al de prestaties van de fabriek, minimaliseert de uitvaltijd en verlaagt de bedrijfskosten.

Met zoveel technologische opties kan het moeilijk zijn om te weten wat u moet toepassen of wanneer u de oplossing moet toepassen om het succes van het onderhoudsprogramma te ondersteunen. Er is niet één juist antwoord op de vraag welke technologieën de beste zijn. Voor de ene fabriek is het misschien niet logisch om kunstmatige intelligentie toe te passen, maar voor een andere is het misschien de technologie die hen vooruit helpt.

Sommige van deze technologieën vertegenwoordigen veranderingen in apparatuur en filosofie. Robotica die menselijke functies vervangt, is bijvoorbeeld omarmd in veel discrete fabrieken. Technologieën zoals robotica, kunstmatige intelligentie en digitale transformatie kunnen direct worden toegepast op fabrieksactiviteiten, maar hebben nog steeds merkbare gevolgen voor het onderhoud.

Wanneer werknemers over deze technologieën beschikken, kan dit de arbeidsefficiëntie verhogen, uitvaltijd verminderen en de informatie over activa verbeteren. CMMS-technologie bestaat al jaren en heeft een gevestigde aanwezigheid. Er kan een aarzeling zijn om nieuwere tools te omarmen totdat ze algemeen zijn bewezen met een aanzienlijke runtime. Ondanks deze voorzichtigheid hebben technologieën veel grip gekregen.

Wat is de waarde van het toepassen van moderne technologieën? Dat is afhankelijk van de specifieke technologie, maar hieronder zijn enkele voorbeelden van hoe sommige van deze technologieën waarde leveren.

CMMS- of EAM-systemen worden vaak beschouwd als de basis van sterke werkorderbeheerprogramma's. Ze leveren doorgaans een hoog rendement op de investering op als ze op de juiste manier worden geïmplementeerd. Een van de essentiële voordelen is dat ze na verloop van tijd een geschiedenis van asset- en onderhoudsbeheer creëren.

De geschiedenis binnen een CMMS kan worden gebruikt om trends te herkennen, meetwaarden vast te stellen, preventieve onderhoudsactiviteiten te plannen en de reparatietijd te verkorten. Een CMMS kan ook vele andere voordelen bieden, zoals het verlengen van de levensduur van apparatuur, het verminderen van uitvaltijd en het verbeteren van de planning en arbeidsproductiviteit.

Mobiliteitsadoptie kan een enorm verschil maken in arbeidsefficiëntie, reparatietijd en andere belangrijke onderhoudsstatistieken. Denk aan een monteur die belangrijke informatie op een mobiel apparaat kan oproepen zonder terug te hoeven lopen naar de winkel. Hoeveel stappen en hoeveel tijd kan worden bespaard?

Naast de waarde van het leveren van gegevens aan een technicus waar deze zich bevindt, kunnen mobiele mogelijkheden de technicus in staat stellen om informatie nauwkeuriger vast te leggen. Als een technicus bijvoorbeeld de voltooiing van werkorders kan registreren vanaf een mobiel apparaat, resulteert dit in een nauwkeurigere voltooiingstijd die kan worden gebruikt voor een nauwkeurigere planning.

Robotica is wijdverbreid in veel discrete productieprocessen en wordt toegepast in sommige continue operaties. Ze kunnen de operationele consistentie helpen ondersteunen en worden gebruikt om de veiligheid te verbeteren door activiteiten met een hoog risico af te handelen. Een uitdaging voor onderhoudsafdelingen is dat robotica de vaardigheden kan veranderen die onderhoudstechnici nodig hebben. In het verleden waren technici gespecialiseerd, met expertise in specifieke disciplines zoals mechanisch of instrumentaal en elektrisch.

Robotica-onderhoud is een combinatie van vaardigheden, waarvoor technici multidisciplinaire onderhoudskennis moeten hebben en een meer alomvattende benadering van reparatie moeten volgen. Robotica heeft de neiging om operationele kosten te besparen, consistentie te bieden, snelheid en efficiëntie te verbeteren, enz. De onderhoudsvereisten voor robotica kunnen echter hoog zijn, waardoor de jaarlijkse onderhoudskosten mogelijk toenemen.

Momenteel is een van de meest populaire technologietermen internet of things (IoT). Dit is een brede term die wordt gekenmerkt door verbonden apparaten en systemen met als doel realtime intelligentie te leveren. Een IoT-voorbeeld is een trillingsbewakingssysteem dat is aangesloten op een alarmsysteem dat een voorspellende onderhoudswerkopdracht kan initiëren.

Als uit historische gegevens blijkt dat apparatuur uitvalt wanneer de trillingen een bepaald niveau bereiken, kan door het alarmeren en het starten van een werkorder voorafgaand aan die gebeurtenis ongeplande uitvaltijd worden voorkomen, waardoor aanzienlijk geld wordt bespaard. Dit is een enkel voorbeeld op hoog niveau, maar er zijn nog vele andere van de brede mogelijkheden van IoT en hoe het waarde kan leveren aan onderhoudsprogramma's.

Door moderne technologieën te omarmen, krijgen werknemers betere realtime en historische informatie over activa en onderhoud. De voordelen hiervan zijn een betere arbeidsefficiëntie, verbeterde besluitvorming en verbeterde algehele onderhoudsprestaties.

Intelligentie over activa en onderhoud verkrijgen

Goede gegevens zijn essentieel voor bedrijven die prestaties optimaliseren en sterke zakelijke beslissingen nemen. Een van de eerste uitdagingen die organisaties moeten overwinnen om een beter onderhoudsprogramma op te stellen, is het verzamelen van relevante onderhoudsinformatie.

De eerste vraag voor organisaties is welke asset- en onderhoudsinformatie belangrijk is. De geschiedenis van bedrijfsmiddelen en apparatuur kan waardevolle informatie opleveren tijdens het onderhouds- en reparatieproces. Als u bijvoorbeeld weet wanneer apparatuur is gekocht en hoe lang deze in gebruik is geweest, kan dit een goede indicatie zijn of het om een reparatie- of vervangingsscenario gaat.

Gedetailleerde informatie over eerdere werkorders met betrekking tot de apparatuur kan zeer nuttig zijn bij het suggereren van het probleem voordat het onderhoudswerk zelfs maar is begonnen. Een onderdelenlijst, referentietekeningen en documentatie zijn andere voorbeelden van gegevens die waardevol kunnen zijn voor het onderhoudsproces.

Nadat een bedrijf heeft bepaald welke informatie nodig is, is de volgende stap in het proces het opbouwen van een geschiedenis of bibliotheek met onderhoudsinformatie. Organisaties kunnen ervoor kiezen om dit op verschillende manieren te doen, maar een van de meest voorkomende is het gebruik van een CMMS- of EAM-systeem. Het voordeel van het bouwen van deze geschiedenis in een CMMS is dat het beschikbaar is in hetzelfde systeem dat het werkorderbeheer afhandelt, waardoor het gemakkelijk toegankelijk is.

Aangezien onderhouds- en activagegevens worden verzameld, is het absoluut noodzakelijk dat deze beschikbaar zijn voor de mensen die ze nodig hebben. Dit kan een grote en diverse groep zijn met veel verschillende gebruikers, van een externe manager tot een buitendienstmedewerker. Het gaat niet alleen om beschikbaarheid maar ook om formaat. De granulariteit die een technicus nodig heeft, is waarschijnlijk veel groter dan die welke een vice-president nodig heeft.

Hoewel het verzamelen van gegevens de eerste stap is, neemt de waarde van de informatie toe wanneer deze wordt omgezet in intelligentie. Dit wordt gedaan door de gegevens op trends te evalueren en vervolgens op die trends te reageren. Als uit gegevensanalyse bijvoorbeeld blijkt dat de laatste drie storingen van een pomp zich hebben voorgedaan kort nadat deze 2000 uur in bedrijf is geweest, kan het plannen van een preventief onderhoud (PM)-activiteit om 2000 uur die pompstoring voorkomen.

Het plannen van de PM is een handeling, en dat is een essentieel onderdeel van het omzetten van data in intelligence. Bruikbare gegevens zijn essentieel voor het aansturen van een effectief onderhoudsprogramma.

Onderhoudsintelligentie en de bijbehorende analyses verbeteren de besluitvorming, maken het opstellen van statistieken mogelijk, vergemakkelijken het meten van onderhoud en activaprestaties en ondersteunen de implementatie van voorspellend onderhoud.

Overgang van reactief naar proactief onderhoud

De laatste bouwsteen voor een effectief onderhoudsprogramma is de overgang van reactief naar proactief onderhoud. Reactief onderhoud kan het best worden gedefinieerd als een "repareer het wanneer het kapot gaat"-benadering van onderhoud.

Bedrijven die reageren wanneer zich een probleem voordoet in plaats van voorafgaand aan het probleem te handelen, zien een groot aantal ongeplande uitvaltijd, kortere levensduur van apparatuur en hogere onderhoudskosten.

Hoewel veel organisaties een proactiever onderhoudsprogramma willen opzetten, kan dit een uitdaging zijn. Er zijn verschillende sleutels voor de reactieve naar proactieve overgang. Op het basisniveau kan het niet worden gedaan totdat een bedrijf onderhoud en informatie over activa verzamelt. Dit is de reden dat CMMS-systemen zo fundamenteel zijn voor onderhoudsprestaties. Ze zijn een van de gemakkelijkste en meest kosteneffectieve manieren om onderhoudsinformatie te verzamelen.

Zoals eerder vermeld, is het hebben van de gegevens niet voldoende. Bedrijven moeten investeren in het analyseren van de informatie en het identificeren van trends waarmee ze effectief PM-werk kunnen plannen en plannen. Een doel op langere termijn is om over te schakelen naar een meer voorspellend onderhoudsmodel in combinatie met PM-activiteiten.

Ongeplande uitvaltijdgebeurtenissen worden misschien niet volledig geëlimineerd, maar door over te schakelen naar een proactieve benadering waarbij bedrijven anticiperen op en reageren op problemen voordat ze zich voordoen, kan ongeplande uitvaltijd worden verminderd, de efficiëntie van de arbeidsplanning worden vergroot, de betrouwbaarheid van de apparatuur worden verbeterd en de onderhoudskosten worden verlaagd.

Een fundament voor succes bouwen

Onderhoudsuitdagingen zijn vergelijkbaar in alle sectoren en organisaties. Elk bedrijf moet zijn onderhoudsprioriteiten en -doelen vaststellen en dienovereenkomstig een onderhoudsprogramma opstellen. Er is geen "one size fits all"-antwoord, omdat het succes van het onderhoud vele factoren heeft.

Er zijn echter elementen die essentieel zijn voor het bouwen van een goede basis voor succes bij het onderhoud. Vier belangrijke elementen zijn werkorderbeheer, empowerment met technologie, het verkrijgen van informatie over activa en onderhoud en de overgang van een reactieve naar een proactieve onderhoudsaanpak. Deze bouwstenen kunnen belangrijke voordelen opleveren, zoals het verminderen van ongeplande uitvaltijd, het verhogen van de arbeidsefficiëntie, het verlengen van de levensduur van de apparatuur en het verlagen van de totale onderhoudskosten.

Dit artikel is eerder gepubliceerd in de Reliable Plant 2019 Conference Proceedings.

Onderhoud en reparatie van apparatuur

- De nr. 1 sleutel tot betrouwbaarheidssucces

- Succes van programma's voor voorspellend onderhoud meten

- Hamilton Sundstrand gaat luchtvaartmaatschappij onderhouden

- SMRP is waardevol voor M&R-professionals

- Onderhoudsschema Succes stimuleert gedrag

- Vragen over voorspellend onderhoud beantwoord

- Penske erkend voor onderhoudstrainingsprogramma

- Een elektrisch onderhoudsprogramma samenstellen

- Opvolging is essentieel voor meer efficiëntie

- QR-codebeheer voor facility management

- Plan voor succes in digitale transformatie