Tips om lagerdefecten te voorspellen, smeerfilmdikte te meten

Doorgaans zijn er twee onderhoudsopties voor lagers van elektromotoren. De ene is om ze opnieuw te smeren en de andere is om ze te vervangen. Het bewaken van de staat van de lagers van de elektromotor is van het grootste belang om de betrouwbaarheid te verzekeren. Elektromotoren zijn een troef die moet worden beheerd, en het verlengen van hun levensduur zal een grotere bijdrage aan de winst opleveren. Het voorkomen van nevenschade veroorzaakt door defecte lagers van elektromotoren is het vermijden van echte kosten. Er zijn verschillende manieren om de toestand van lagers te bewaken en te meten:ultrasoon, temperatuur, trillingsanalyse en schokpuls, om er maar een paar te noemen.

Omdat smering de eerste verdedigingslinie is voor het verlengen van de levensduur van lagers, is het absoluut noodzakelijk dat de dikte van de smeerfilm tussen de rolelementen en de loopbanen wordt gemeten en gecontroleerd.

Smeerfilmdikte:wat belangrijk is

Smering is het essentiële element tussen alle bewegende delen en een absolute vereiste bij wentellagers.

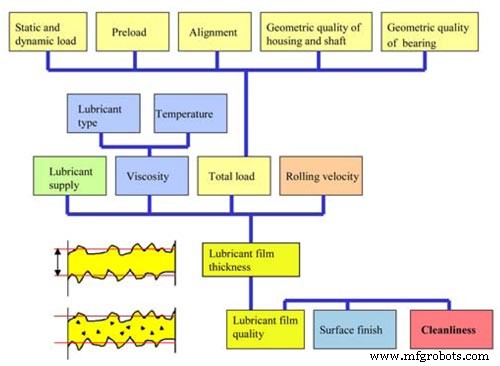

Er is altijd veel discussie en debat geweest over de vragen hoeveel, hoe vaak en welke soorten smeermiddelen moeten worden gebruikt in wentellagers; en voor velen blijft het nog steeds een mysterie. De volgende grafiek (Figuur 1) geeft de vele parameters weer die verband houden met de smeerfilmdikte en filmkwaliteit in een wentellager. Zelfs lagers die "levenslang afgedicht" zijn, verliezen hun dikte van de smeerfilm. Weten hoeveel smeermiddel er nog in een afgedicht lager zit, kan het verschil maken tussen productieve uptime en ongeplande downtime. Als u weet of er smeermiddel in het lager komt, kan onderhoud worden uitgevoerd om de levensduur van de lagers te maximaliseren door de dikte van de oliefilm te optimaliseren en kan ongeplande uitvaltijd worden voorkomen.

Het onderscheid maken tussen beschadiging van het lageroppervlak en de dikte van de smeerfilm, als lagerfout, is een meetbare functie. Het verschil kennen is waardevolle kennis.

Figuur 1.

Casestudy nr. 1:Maxim Corporation

- Scrubber voor het reinigen van verontreinigd water voordat het in het afvalwatersysteem wordt gedispergeerd.

- Vier kleine 3/4-pk motoren met integrale "C" op het gezicht gemonteerde waaierpompen voorzien van PVC-leidingen.

- Alle vier de motoren draaien tegelijkertijd. (Figuur 2.)

Nadat we in deze fabriek voor gedrukte schakelingen hadden gedemonstreerd hoe de toestand van lagers te bewaken en de dikte van de smeerfilm te meten, werd ons gevraagd om naar een kleine waterwasser te kijken. Het schreeuwende geluid van een slechte peiling was te horen, maar ze konden niet vaststellen welke peiling het geluid maakte. Was het de aandrijfzijde of de tegenoverliggende aandrijfzijde van welke motor? Na een snelle controle werd het lager geïdentificeerd en de toestand ervan bepaald. Dit was een 6204.2RS afgedicht lager (een levenslang afgedicht lager). De kosten waren ongeveer $ 9.

We verlieten de fabriek met de belofte om een offerte te maken voor een draagbaar dataloggerinstrument.

Tijdens de nacht bevroor het lager en de motor sloeg af, zodat er nu nog maar drie motoren draaiden. Ze verloren een vierde van de capaciteit van het systeem om water te zuiveren.

De volgende dag (voordat de reparatie kon worden uitgevoerd), verscheen de inspecteur van de Bay Area Environmental Protection Agency. Er werd nog steeds water in het afvalwatersysteem geloosd. Door de verminderde capaciteit voldeed het water bij het testen niet aan de reinigingseisen. De boete was $ 32.000.

Het trieste is dat ze wisten welk lager slecht was. Ze wisten ook hoe erg het was. Als voorspellend onderhoud of conditiebewaking deel uitmaakte van hun normale werkprocedures, zou deze uitvaltijd en boete nooit hebben plaatsgevonden.

Figuur 2.

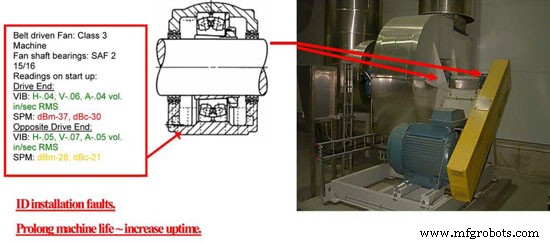

Case nr. 2:Elektromotorwinkel bij Laprino Foods

- Een ABB-elektromotor met 700 pk voor het aandrijven van een ventilator voor het dehydrateren van melk.

ABB-motoren bevelen al lang het gebruik van schokpulsen aan om hun motorlagers te meten. Veel ABB-motoren zijn in de fabriek uitgerust met SPM-adapters voor snel aansluitende metingen.

Bij Laprino Foods is een nieuwe ABB-motor geïnstalleerd en deze viel binnen de garantieperiode uit. Het lager bevroor en verdraaide de as. Er was geen smering in het lager.

Na zorgvuldige controle bleek uit de administratie dat het onderhoudspersoneel in de fabriek het lager inderdaad had gesmeerd volgens het aanbevolen schema.

De afdichtingsdop werd verwijderd van de eindklok van het aandrijfuiteinde, waardoor het lager voor inspectie werd blootgelegd. Er bleek een bewerkingsfout te zijn gemaakt tijdens de fabricage en het vetpad van de smeernippel naar de inkeping voor lagersmering kwam niet overeen. Er kon geen vet in het lager komen. Hoewel het smeerschema werd gevolgd, werd het lager niet gemeten, dus niemand kon zien of er daadwerkelijk smeermiddel in het lager kwam.

De productie werd onderbroken, dus werd een nieuwe motor uit de inventaris van de elektromotorwinkel gehaald om de beschadigde motor te vervangen. Voordat de nieuwe motor werd geïnstalleerd, is er een proefrit gemaakt. Terwijl de motor liep, werd een meting gedaan terwijl smeermiddel (vet) op de zerk werd aangebracht. Zonder de motor te demonteren of een opdringerige actie te veroorzaken, werd vastgesteld dat het vetpad op de juiste plaats was en dat het smeermiddel echt in het lager kwam. De werkelijke toestand van het lager werd bepaald en de dikte van de smeermiddelfilm werd gemeten en geregistreerd.

ABB respecteerde de garantie. De beschadigde motor is gerepareerd en opgeslagen voor een reservemotor en de nieuwe motor draait nog steeds. Een online monitoringsysteem (MG-4) blijft deze ABB elektromotorlagers monitoren.

Figuur 3.

Case nr. 3:Evanite Fiber Corporation

- Een motor van 125 pk en riemaandrijving op een afzuigventilator voor een proces van gesponnen glas dat wordt gebruikt om filters met een hoge dichtheid te maken.

- Dit voorbeeld zat niet per se op de motor, maar op de ventilatoras.

Een van de meest voorkomende fouten bij de installatie van lagers die van invloed zijn op de dikte van de smeerfilm, is de installatie en instelling van het tweerijige sferische rollager met conische boring met behulp van een gesplitste conische adapter in een gemonteerde eenheid (d.w.z. kussenbloklager). Hoewel dit geen lager van een elektromotor is, bevindt het zich in de buurt van elke aandrijfmotor.

De taps toelopende adapter wordt gebruikt als een wigapparaat om de tussenring van het lager op de as te houden. Alle lagerfabrikanten hebben aanbevolen spelingen voor het toepassen van dit type lager. Dit type lager in een kussenblokbehuizing is heel gebruikelijk bij grotere ventilatortoepassingen en is een zeer populaire stijl voor veel andere toepassingen.

Figuur 4.

Als de conische huls (adapter) te ver wordt opgetrokken door de moersleutel te vast aan te draaien (een veel voorkomende praktijk), wordt de interne speling van het lager verwijderd, waardoor de dikte van de smeerfilm afneemt.

Hoewel deze lagers draaien zonder duidelijke storing of trillingsalarm, is de betrouwbaarheid van de machine in gevaar gebracht omdat de operator het probleem met de laagdikte niet kan zien. De dikte van de smeerfilm kan worden gemeten om de werkelijke toestand van het lager tijdens het opstarten te bepalen zonder een basislijn en treden in te stellen. Het onderscheiden van fouten in lageroppervlakschade en fouten in de smeerfilmdikte is een krachtige kennis.

Case nr. 4:Superior Lumber Company

- Motor van 25 pk die een kantensnijder in een zagerij aandrijft.

Bij standaard op de voet gemonteerde motoren die in verticale positie zijn gemonteerd, moet speciale aandacht worden besteed aan smering.

Het normaal gemonteerde lager in een horizontale motor ondersteunt de belasting/overhangende belasting in de radicale richting. Als de motor in verticale positie wordt gemonteerd, zal het lager meer drukbelastingen zien en zal de smering door de opening van een open of afgeschermd lager naar buiten lopen. Een afgedicht lager houdt het smeermiddelreservoir in de onderste helft van het lager omdat het lager in deze toepassing op zijn kant ligt. Deze positie dwingt ook alle kogels van een kogellager naar één kant van de loopbaan, waardoor ze allemaal in een meer belaste situatie worden geplaatst in zowel radiale als stuwkrachtrichtingen. Belasting beïnvloedt de dikte van de smeerfilm. Normaal gesproken moet een motor die in deze positie is gemonteerd, vaker worden gesmeerd dan wordt aanbevolen.

Figuur 5.

Samenvatting

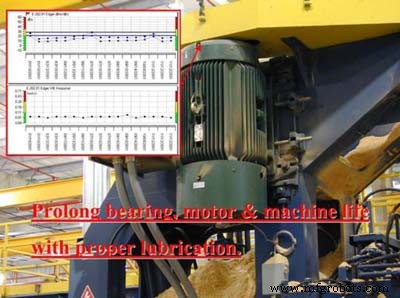

Het vermogen om de dikte van de smeerfilm te meten is van het grootste belang. Beter assetmanagement en machinebetrouwbaarheid kunnen worden verkregen door de laagdikte te meten zodra de machine wordt aangezet. Dit verlengt de levensduur van lagers en machines.

De dikte van de smeerfilm in wentellagers is van cruciaal belang. Het kan worden gemeten om de juiste smeermiddelhoeveelheden (over/onder), het juiste soort smeermiddel voor de juiste klus te detecteren en op te lossen, om installatiefouten te detecteren en zelfs om het gebrek aan laagdikte te lokaliseren als er sprake is van compatibiliteit en/of verontreiniging probleem.

Het kennen van de filmdikte van smering in wentellagers, zelfs een afgedicht lager, is informatie die het meten waard is. Smeermiddel mag alleen worden toegepast op wentellagers vanwege de vraag. Door de dikte van de lagerfilm te meten voordat u gaat smeren, weet u zeker dat er echt behoefte is aan smering. Automatische smeersystemen kunnen op het juiste moment de optimale hoeveelheid smering leveren wanneer dit wordt gesignaleerd door een online meetsysteem. Het kennen van de dikte van de smeerfilm in wentellagers is essentieel voor de beste praktijken voor activabeheer. Weten wat er echt toe doet bij wentellagers om de betrouwbaarheid van de machine te verzekeren, is de dikte van de smeerfilm kennen.

Onderhoud en reparatie van apparatuur

- Standaardpraktijken versus juiste praktijken

- Hoe vet dodelijk is

- Aankooptips voor boormachines/drivers

- To Grease or Not to Grease

- De 10-seconden maatregel voor de effectiviteit van onderhoud

- Samenwerken voor continue verbetering

- Hoe de dikte van het soldeermasker te meten

- 8 CNC-machinestoringen en tips voor het oplossen van problemen

- Tips voor het selecteren van bronzen lagermaterialen

- Ontwerptips voor het buigen van plaatwerk

- Veiligheidstips voor zware apparatuur