De evolutie van industrieel onderhoud

Verschillende factoren, van automatisering en big data tot personeelstekorten en cultuurveranderingen, zullen de evolutie van industrieel onderhoud helpen sturen.

Deze zullen samen met kunstmatige intelligentie, sensortechnologie en budgetbeperkingen de standaard worden in fabrieken, waardoor eeuwenoude reactieve praktijken aan de kant worden geschoven. Maar hoe en waarom zijn de onderhoudspraktijken van apparatuur geëvolueerd van reactief naar proactief? En welke veranderingen en trends kunnen we verwachten in de toekomst van onderhoud?

Wat is industrieel onderhoud?

Industrieel onderhoud is de service die wordt uitgevoerd door technici of monteurs om machines en apparatuur te beheren om de uptime te vergroten om de zakelijke doelstellingen te bereiken. Het wordt in meerdere industrieën gebruikt en kan betrekking hebben op het oplossen van problemen, het repareren en vervangen van apparatuur om de prestaties van activa te verbeteren.

De geschiedenis van industrieel onderhoud

Er is veel gebeurd in productie- en onderhoudspraktijken sinds de industriële revolutie, maar de meest dramatische evolutie van onderhoud vond plaats in de afgelopen vijftig jaar. Deze veranderingen waren van invloed op de manier waarop fabrieken in de industrie zijn onderhouden. Vóór de Tweede Wereldoorlog waren machines over het algemeen groot, robuust en relatief langzaam in bedrijf, met elementaire controlesystemen en instrumentatie. Op dit punt in de geschiedenis van het onderhoud waren de eisen van de productie niet zo streng als tegenwoordig, dus uitvaltijd was niet zo'n kritiek probleem. Als er uitvaltijd optrad, werd dit verholpen, maar over het algemeen waren deze machines betrouwbaar. In sommige oudere fabrieken zijn de machines die in die periode zijn gemaakt nog steeds zo goed als op de dag dat ze werden gemaakt.

Na de oorlog begon de volgende fase in de geschiedenis van het onderhoud van apparatuur:de wederopbouw van de industrie. Er ontwikkelde zich een veel competitievere markt, waardoor fabrikanten gedwongen werden de productie te verhogen. De overbelasting van machines leidt tot een toename van de uitvaltijd en een stijging van de kosten om machines te repareren. Deze toename van de productie vereiste betere onderhoudspraktijken, wat leidde tot een belangrijke stap in de evolutie van de normen voor de maakindustrie:de ontwikkeling van preventief onderhoud.

Sinds de jaren tachtig zijn planten en systemen nog complexer geworden. De eisen van de concurrerende markt en de onverdraagzaamheid van downtime zijn toegenomen, terwijl de onderhoudskosten zijn gestegen. Naast de vraag naar grotere betrouwbaarheid, zorgden een nieuw bewustzijn van faalprocessen, verbeterde beheertechnieken en nieuwe technologieën voor een breder begrip van de gezondheid van machines en componenten. Het begrijpen van risico's is essentieel geworden. Milieu- en veiligheidskwesties staan centraal. Nieuwe concepten zoals conditiebewaking, just-in-time fabricage, kwaliteitsnormen, expertsystemen en op betrouwbaarheid gericht onderhoud zijn ook ter plaatse verschenen.

Onderhoudsprogramma's van vandaag

Elk jaar voert Advanced Technology Services een enquête uit via een externe bron om gegevens te verzamelen over de huidige onderhoudspraktijken bij meer dan 200 productiefaciliteiten. Hieronder geven we een overzicht van de bevindingen van dit jaar, waarbij we een momentopname maken van hoe het typische onderhoudsprogramma van vandaag eruitziet:

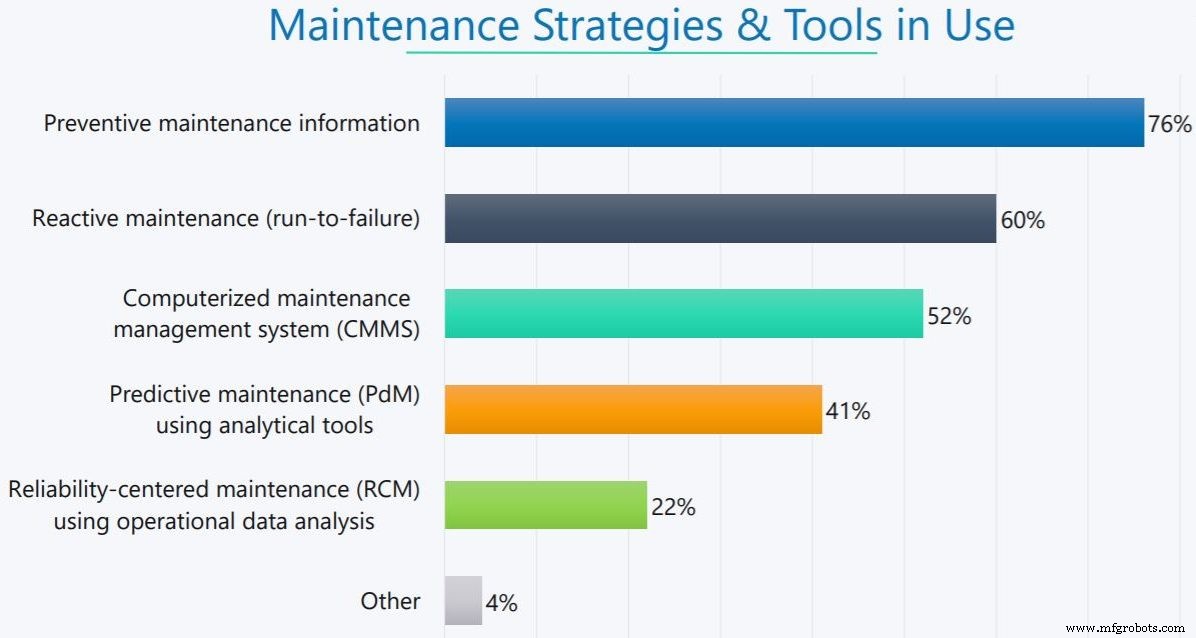

Onderhoudsstrategieën: 76% van de productiefaciliteiten volgt een strategie voor preventief onderhoud; 60% gebruikt een run-to-failure-methode en 52% heeft een geautomatiseerd onderhoudsbeheersysteem (CMMS) geïmplementeerd.

Gepland onderhoud: 48% van de faciliteiten wijst tot 10% van hun jaarlijkse bedrijfskosten toe aan onderhoudsprocessen; 39% besteedt meer dan 10% van dit budget aan onderhoud. De gemiddelde faciliteit besteedt 20 uur per week aan gepland onderhoud.

Aandacht voor systemen: Productieapparatuur, roterende apparatuur (motoren, krachtoverbrenging, enz.) en vloeistofaandrijfsystemen (lucht, hydraulisch, enz.) zijn de drie gebieden waar faciliteiten de meeste onderhoudsondersteuning bieden. Andere gebieden van belangrijke onderhoudsondersteuning zijn interne elektrische distributiesystemen en materiaalbehandelingsapparatuur.

Ongeplande uitvaltijd: De belangrijkste oorzaak van ongeplande uitvaltijd binnen de faciliteiten van de respondenten blijft verouderde apparatuur (34%), gevolgd door mechanische storingen (20%) en bedieningsfouten (11%). Meer dan vier op de tien vestigingen — 46% — is van plan uitvaltijd aan te pakken en te verminderen door hun apparatuur te upgraden en hun onderhoudsstrategie aan te passen.

Training: Onderhoudsteams zijn meestal getraind op mechanische basis (77%) en elektrische (70%) vaardigheden, evenals veiligheid (71%). Andere soorten training zijn onder meer smering (51%) en motoren, versnellingsbakken en lagers (50%).

Technologieën: De meest gebruikte technologieën die faciliteiten gebruiken om onderhoud te bewaken/beheren zijn CMMS (50%), interne spreadsheets/schema's (47%) en papieren verslagen van onderhoudsrondes (46%).

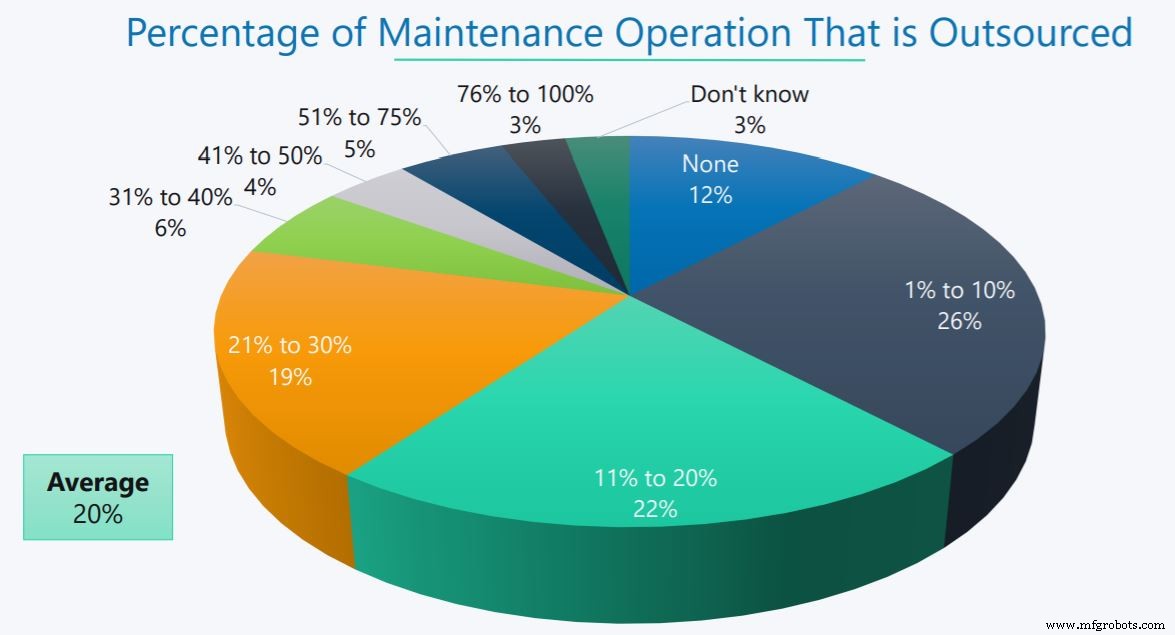

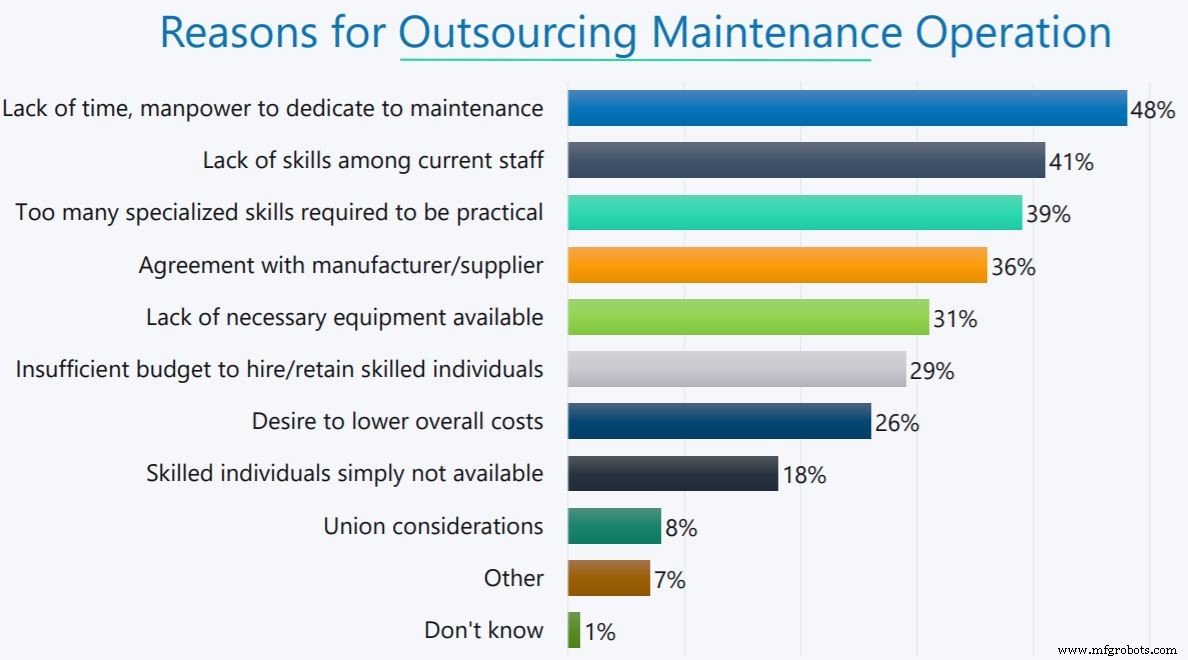

Uitbesteding: De gemiddelde faciliteit besteedt 20% van hun industriële onderhoudswerkzaamheden uit. De belangrijkste oorzaken zijn een gebrek aan vaardigheden bij het huidige personeel en een gebrek aan tijd en middelen voor onderhoud.

Hoe de toekomst eruit ziet

Toekomstige implementatie van onderhoudssystemen zal zorgen voor een grotere integratie van zakelijke en technische systemen, met een intelligenter gebruik van verzamelde gegevens. Ze zullen gebruikers beschermen tegen personeelswisselingen, met het inherente verlies van leervermogen, en betere geïnformeerde keuzes voor besluitvormers mogelijk maken. Het gebruik van dergelijke uitgebreide systemen en sensoren zal een enorme gegevensverzameling mogelijk maken, wat onvermijdelijk zal leiden tot uitdagingen met gegevensbeheer. Hiervoor zijn uitzonderlijk opgeleide mensen nodig om deze systemen en gegevens te runnen, onderhouden en beheren, wat een probleem kan blijven als er een gebrek aan technisch talent is. Het vangen van degenen met deze gespecialiseerde kennis en het opleiden van nieuwe mensen zullen essentieel blijven voor de exploitatie van geavanceerd onderhoud.

Door de geschiedenis van onderhoud heeft het altijd dezelfde definitie gehad. Het is het beheer, de controle en de uitvoering die ervoor zullen zorgen dat de ontwerpniveaus van beschikbaarheid en prestatie van activa worden bereikt om de bedrijfsdoelstellingen te bereiken. Het probleem dat de evolutie van onderhoud drijft, is dat de bedrijfsdoelstellingen in de loop van de tijd variabel zijn. Ze zijn voortdurend veranderd en zullen tot ver in de toekomst blijven bestaan. Alleen door inzicht te krijgen in de onderliggende problemen die aan deze verandering ten grondslag liggen, zijn we beter geschikt om te speculeren over de toekomst van de onderhoudsindustrie.

Klik hier om het rapport over de staat van industrieel onderhoud voor 2020 te downloaden.

Onderhoud en reparatie van apparatuur

- De evolutie van onderhoudspraktijken

- Haal het giswerk uit onderhoudsbeslissingen

- De industriële retrofit-revolutie

- 3 sleutels voor verhuur en onderhoud van industriële apparatuur

- Het belang van apparatuuronderhoud in de productie

- Het belang van routinematig onderhoud van apparatuur

- Hoe u uw industriële productieapparatuur onderhoudt?

- 5 tips voor industrieel onderhoud

- Handleiding voor service en onderhoud van industriële apparatuur

- Het belang van goed onderhoud van bouwmachines

- De waarde van een preventief onderhoudsprogramma voor industriële apparatuur