Boren versus ruimen versus boren versus honen, wat is het verschil?

Afhankelijk van de vereisten voor afmetingen en nauwkeurigheid, vereist het machinaal bewerken van gaten van macroformaat op vaste oppervlakken verschillende metaalbewerkingen. Boren, kotteren, ruimen en honen zijn veelvoorkomende processen die worden gebruikt door productiebedrijven. Alle processen omvatten tot op zekere hoogte het maken van nieuwe gaten in het werkstuk of het aanpassen van bestaande gaten. Boren is het proces van boren, terwijl boren de diameter van een bestaand gat vergroot. Ruimen en honen worden gebruikt om de oppervlakteafwerking en toleranties van bestaande gaten te verbeteren. In de volgende paragrafen worden de overeenkomsten en verschillen tussen boor-, ruim-, kotter- en hoonprocessen besproken.

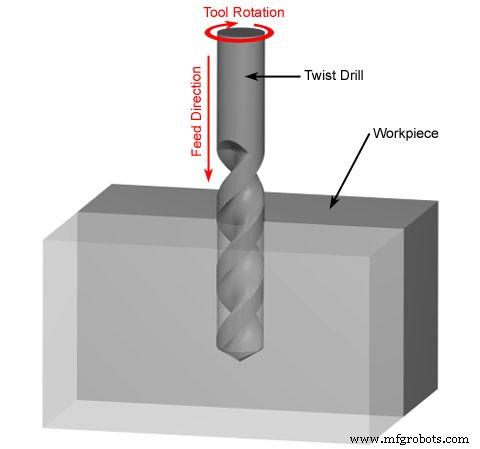

Boren

De boornauwkeurigheid is laag, over het algemeen alleen IT13 ~ IT11, en de oppervlakteruwheid is ook relatief groot, Ra is over het algemeen 50 ~ 12,5 m. Maar de verwijderingssnelheid van het boormetaal is hoog en de snijefficiëntie is hoog. Boren wordt voornamelijk gebruikt voor het verwerken van gaten met lage kwaliteitseisen, zoals boutgaten, bodemgaten met schroefdraad en oliegaten. Voor gaten die een hoge bewerkingsnauwkeurigheid en oppervlaktekwaliteit vereisen, moeten ze worden gerealiseerd door ruimen, boren of slijpen in de daaropvolgende bewerking.

Boren heeft de volgende technologische kenmerken:

1. De boor kan gemakkelijk worden afgebogen.

Bij het boren op een boormachine is het gemakkelijk om de as van het gat te verschuiven en niet recht, maar de diameter van het gat verandert niet significant; bij het boren op een draaibank is het gemakkelijk om de diameter van het gat te veranderen, maar de as van het gat is nog steeds recht. Daarom moet het kopvlak vóór het boren worden bewerkt en moet een taps gat worden voorgeboord met een boor of een centreerboor om het centreren van de boor te vergemakkelijken. Om de afwijking en niet-rechtheid van de as van het gat te voorkomen, moet bij het boren van kleine gaten en diepe gaten de werkstukrotatiemethode worden gebruikt om zoveel mogelijk te boren.

2. Het diafragma is eenvoudig te vergroten.

Door de ongelijke radiale krachten van de twee snijkanten van de boor tijdens het boren zal de gatdiameter uitzetten; de snijafwijking tijdens het boren van de horizontale draaibank is ook een belangrijke reden voor de uitbreiding van de gatdiameter; bovendien is de radiale uitloop van de boor ook de reden voor de uitbreiding van de gatdiameter.

3. De oppervlaktekwaliteit van de gaten is slecht.

Boorspanen zijn relatief breed en worden gedwongen in het gat te spiraliseren. Wanneer ze naar buiten stromen, wrijven ze tegen de wand van het gat en krassen op het bewerkte oppervlak.

4. Grote axiale kracht tijdens het boren.

Dit wordt voornamelijk veroorzaakt door de beitelrand van de boor. Daarom, wanneer de boordiameter d>30 mm is, wordt het boren over het algemeen in twee keer uitgevoerd. Boor (0,5~0,7)d voor de eerste keer en boor voor de tweede keer tot de vereiste gatdiameter. Aangezien de beitelrand niet voor de tweede keer deelneemt aan het snijden, kan een grotere voeding worden gebruikt om de oppervlaktekwaliteit en productiviteit van het gat te verbeteren.

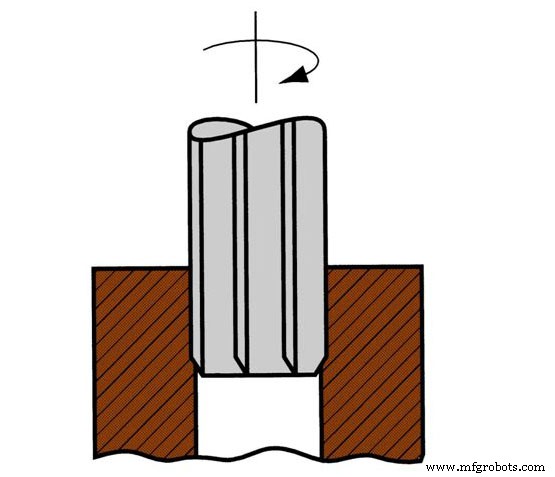

Reamen

Ruimen is een snijproces waarbij een roterend snijgereedschap wordt gebruikt om een gladde binnenwand te creëren in een bestaand gat in een werkstuk. Roterende snijgereedschappen die worden gebruikt voor ruimen worden ruimers genoemd. Net als boren kunnen ruimers ook materiaal verwijderen van het werkstuk waarop ze worden gebruikt. De ruimer verwijdert echter veel minder materiaal dan de boor. Het belangrijkste doel van ruimen is om gladde wanden te creëren in bestaande gaten.

Ruimen is een afwerkmethode voor gaten op basis van semi-nabewerken (ruimen of semi-nabewerken). Vergeleken met slijpen en kotteren is de productiviteit van ruimen hoog en is de nauwkeurigheid van het gat gemakkelijk te garanderen. Ruimen kan de positiefout van de gatas echter niet corrigeren en de positienauwkeurigheid van het gat moet worden gegarandeerd door het vorige proces. De groottetolerantie van het ruimende gat kan IT9~IT6 bereiken, en de oppervlakteruwheidswaarde kan Ra3.2~0.2μm bereiken.

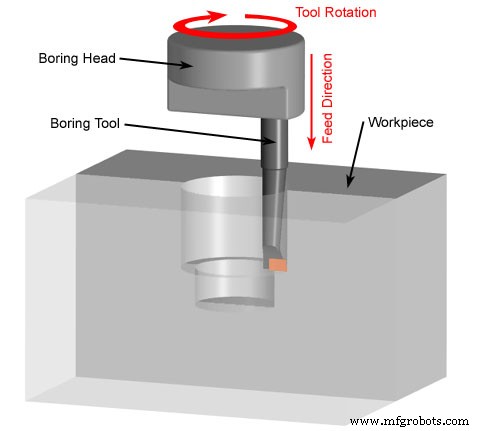

Saai

Kotteren is een snijproces waarbij een enkelpunts snijgereedschap of kotterkop wordt gebruikt om een bestaand gat in een werkstuk te vergroten. Dit staat in schril contrast met boren, waarbij een eerste gat in het werkstuk wordt gemaakt.

De diameter van het boorgat wordt niet beperkt door de gereedschapsgrootte en het correctievermogen van de boorfout is sterk. Meervoudig snijden kan de afwijkingsfout van de originele gatas corrigeren en het boorgat is consistent met het positioneringsoppervlak. Hoge positioneringsnauwkeurigheid.

Het bewerkingsbereik van kotteren is erg breed en gaten van verschillende afmetingen en verschillende nauwkeurigheidsniveaus kunnen worden verwerkt. Voor gaten en gatenseries die een grote diameter, maat en positienauwkeurigheid vereisen, is kotteren een goede bewerkingsmethode. De boornauwkeurigheid is IT9~IT7 en de oppervlakteruwheid is Ra 3,2~0,8 m. Kotteren kan worden gebruikt in boormachines, draaibanken, freesmachines en andere werktuigmachines, met een sterke flexibiliteit en brede productietoepassingen.

Proceskenmerken van kotteren

(1) Het aanpassingsvermogen van kotteren is sterk.

Kotteren kan op basis van boren, gieten en smeden van gaten. Het bereik van haalbare maattoleranties en oppervlakteruwheidswaarden is breed; met uitzondering van kleine en diepe gaten, kunnen gaten van verschillende diameters en verschillende soorten constructies bijna worden geboord.

(2) Moeilijk om de saaie kwaliteit te controleren

Kotteren kan de positiefout van het originele gat effectief corrigeren, maar omdat de diameter van de boorbaar wordt beperkt door de gatdiameter, is de stijfheid ervan over het algemeen slecht, gemakkelijk te buigen en te trillen, dus de controle van de boorkwaliteit (vooral lang en dun) gaten) is niet zo handig als ruimen .

(3) De productiviteit van kotteren is laag.

Omdat kotteren meerdere passages vereist met een kleinere snijdiepte en voeding om de buigvervorming van de gereedschapsbalk te verminderen, en voor het kotteren op boor- en freesmachines moet de radiale positie van het kottergereedschap op de gereedschapsbalk worden aangepast, dus de bewerking is gecompliceerd en tijdrovend.

(4) Kotteren wordt veel gebruikt bij het verwerken van gaten in verschillende onderdelen bij de productie van één stuk en kleine series.

Bij massaproductie vereist het boren van de lagergaten van de beugel en de behuizing een boormatrijs.

(bron van https://thehemloft.com/drilling-vs-boring-vs-reaming/)

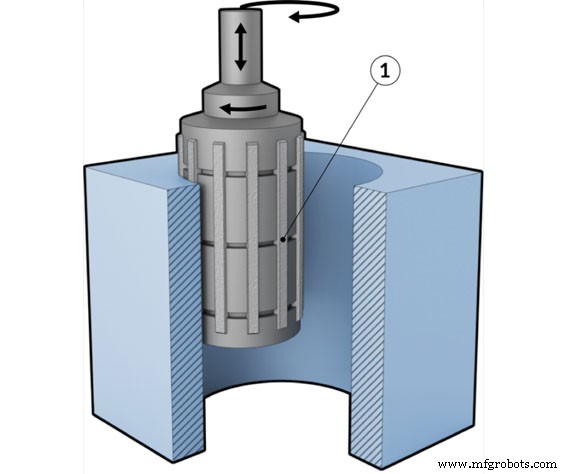

Horen

Honen is het gebruik van een hoonkop met een hoonstaaf om het gat te polijsten. Honen kent een breed scala aan toepassingen. Het kan gietijzer, gehard en ongehard staal, brons, enz. verwerken, maar is niet geschikt voor het verwerken van plastic metalen die gemakkelijk te blokkeren oliesteen zijn. De diameter van het hoonproces is Φ5 ~ Φ500 mm en diepe gaten met L / D> 10 kunnen ook worden verwerkt. Daarom wordt het veel gebruikt om motorcilinders, hydraulische cilinders en verschillende loopgaten te verwerken.

Kenmerken van het slijpproces

- Honing kan een hogere maatnauwkeurigheid en vormnauwkeurigheid bereiken, en de bewerkingsnauwkeurigheid is IT7 ~ IT6. De rondheid en cilindrische fouten van het gat kunnen worden gecontroleerd, maar honen kan de positienauwkeurigheid van het te bewerken gat niet verbeteren.

- Hoge oppervlaktekwaliteit kan worden verkregen door te honen, de oppervlakteruwheid Ra is 0,2~0,025 m, en de diepte van de laag met de defecte metaalverslechtering is erg klein (2,5~25 m).

- Vergeleken met de slijpsnelheid is de omtreksnelheid van de hoonkop niet hoog (VC=16~60m/min). Door het grote contactoppervlak tussen de hoonband en het werkstuk en de hoge heen en weer gaande snelheid (VA=8~20m/min) is de hoonefficiëntie echter nog steeds relatief hoog.

Productieproces

- Thermoplastische versus thermohardende materialen:wat is het verschil?

- Wielen versus zwenkwielen:wat is het verschil?

- Forehand-lassen versus backhand-lassen:wat is het verschil?

- IJzer versus staal:wat is het verschil?

- Knippen versus draadnagels:wat is het verschil?

- Plasma versus lasersnijden:wat is het verschil?

- Frezen versus slijpen:wat is het verschil?

- DC versus AC-motor:wat is het verschil?

- Wat is het verschil tussen polijsten en polijsten?

- Progressive Die vs. Transfer Die Stamping:wat is het verschil?

- Verschil tussen boren, kotteren en ruimen