Eenvoudigste CNC-machine met minimale onderdelen mogelijk - doe-het-lasergraveur

In deze tutorial laat ik je zien hoe ik de eenvoudigste CNC-machine heb gebouwd met zo min mogelijk onderdelen en zonder een 3D-printer te gebruiken. Klopt. Ik heb 3D-printers gebruikt voor de meeste van mijn recente projecten, omdat ze natuurlijk geweldig zijn voor prototyping, omdat we er gemakkelijk elke gewenste vorm mee kunnen maken. Niet iedereen heeft echter een 3D-printer, dus daarom wilde ik je laten zien dat we ook dingen kunnen maken zonder de hulp van 3D-printers of andere CNC-machines.

Je kunt de volgende video bekijken of de schriftelijke tutorial hieronder lezen.

Overzicht

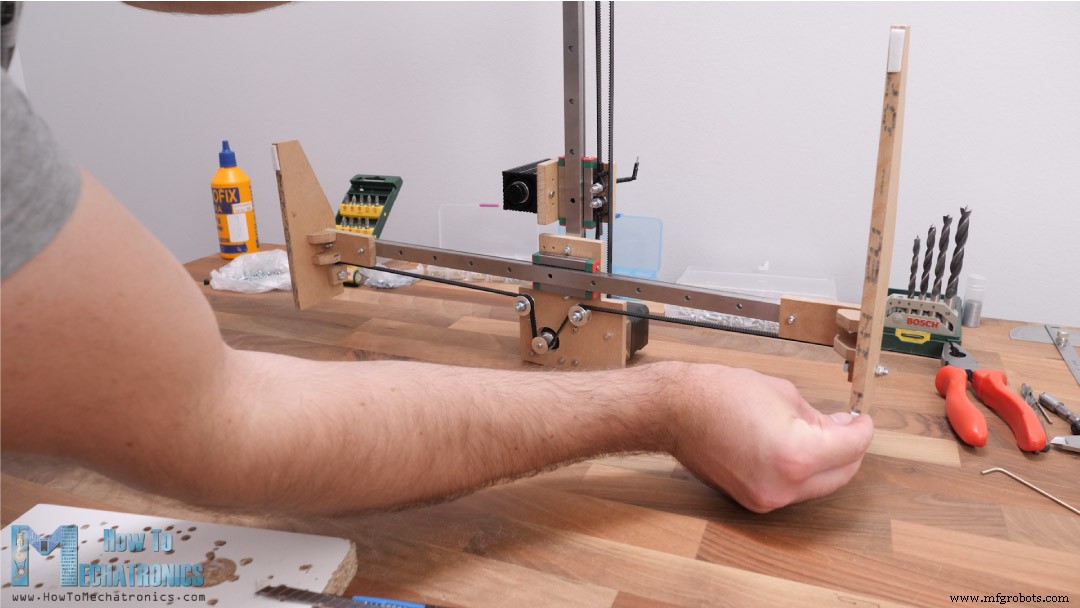

Ik zal je laten zien hoe ik deze CNC-machine heb gebouwd met slechts een enkel elektrisch gereedschap, een boormachine en verschillende handgereedschappen. Het materiaal dat ik voor deze build heb gebruikt, is MDF-plaat van 8 mm, dat eigenlijk vrij sterk en waarschijnlijk stijver is dan een 3D-geprint PLA-materiaal en tegelijkertijd gemakkelijk om mee te werken.

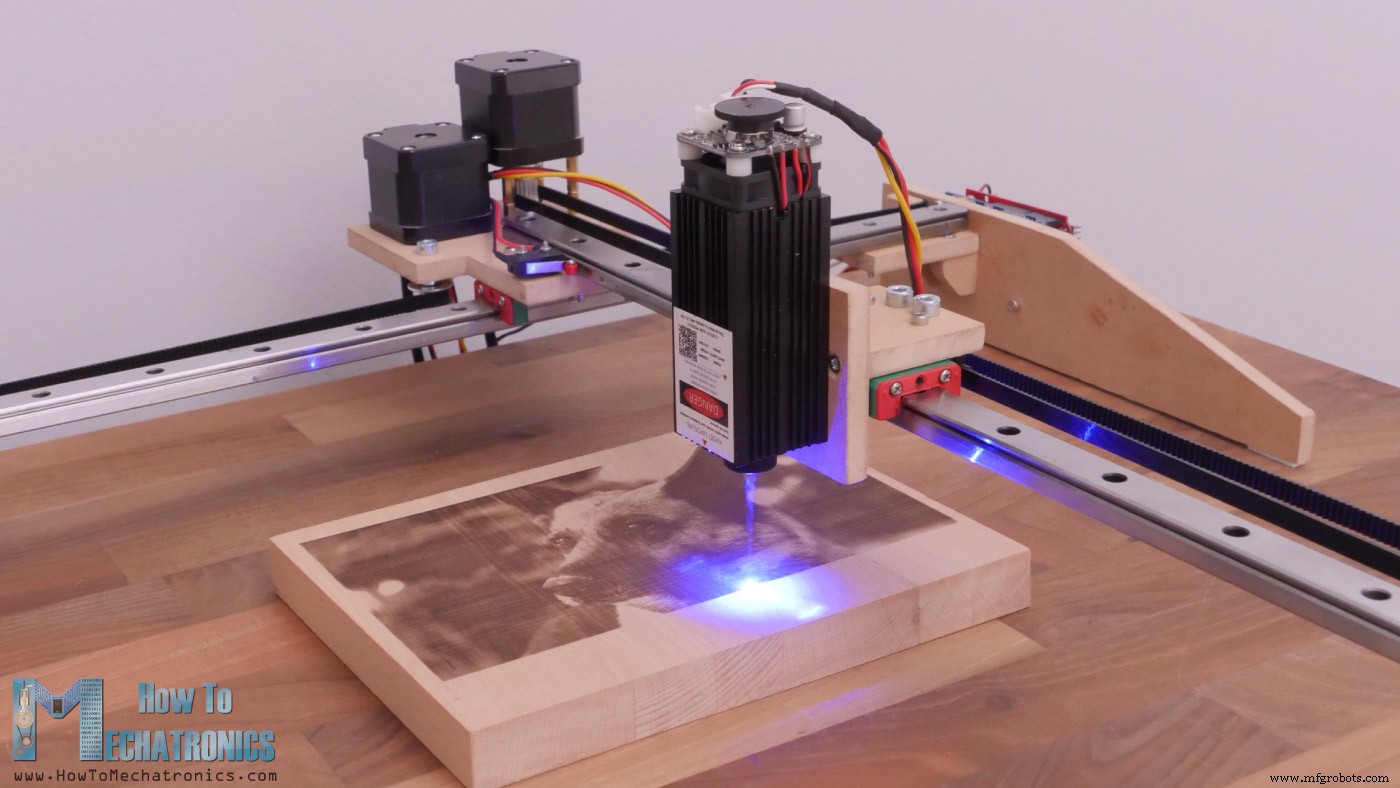

Voor deze video zal ik deze CNC-machine gebruiken als lasergraveerder, en in een toekomstige video ben ik van plan hem als penplotter te laten werken.

Het is duidelijk dat dit type constructie van de machine niet veel stijfheid kan bieden, dus we kunnen hem niet gebruiken als een CNC-router of een frees. Maar als we een krachtigere laser bevestigen, kunnen we deze gebruiken om verschillende materialen te snijden, zoals deze MDF-plaat die we hier gebruiken of andere soorten houten platen en met een vrij goede nauwkeurigheid.

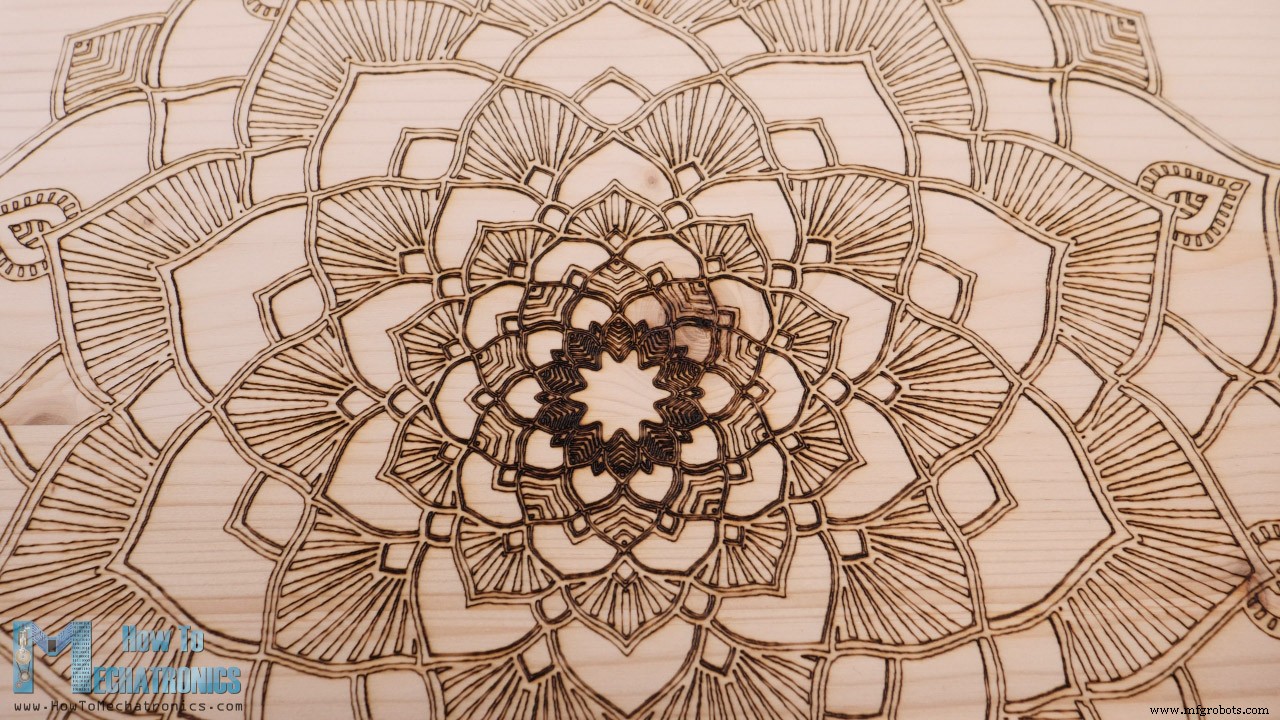

Het werkgebied van 390 bij 360 mm is vrij groot en het detailniveau dat deze lasergraveerder kan produceren, is behoorlijk indrukwekkend. Om eerlijk te zijn was ik verrast hoe goed de gravures zijn geworden.

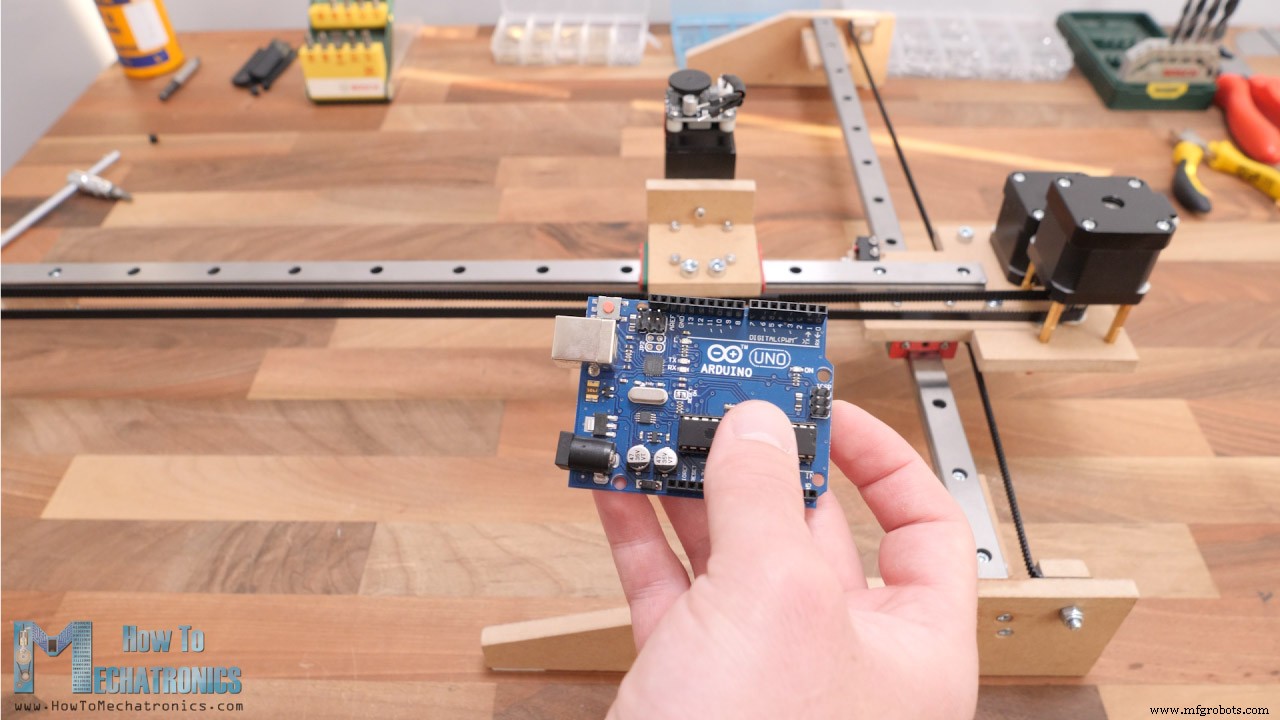

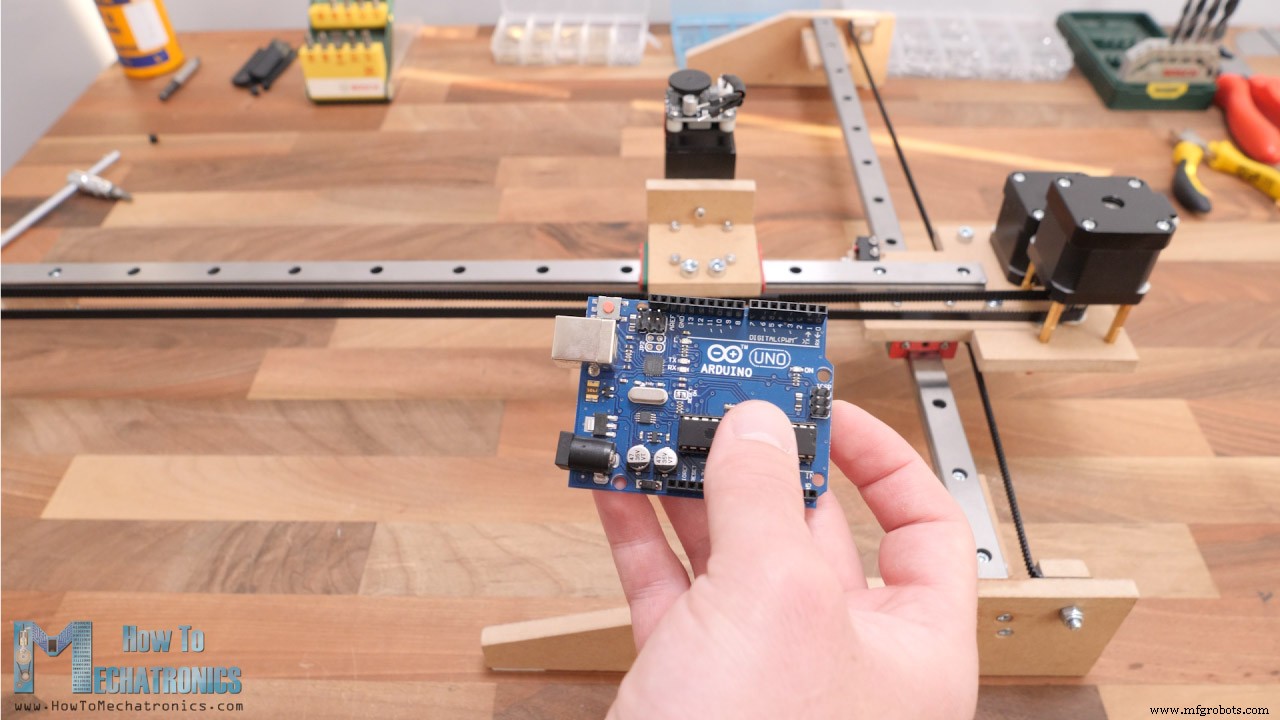

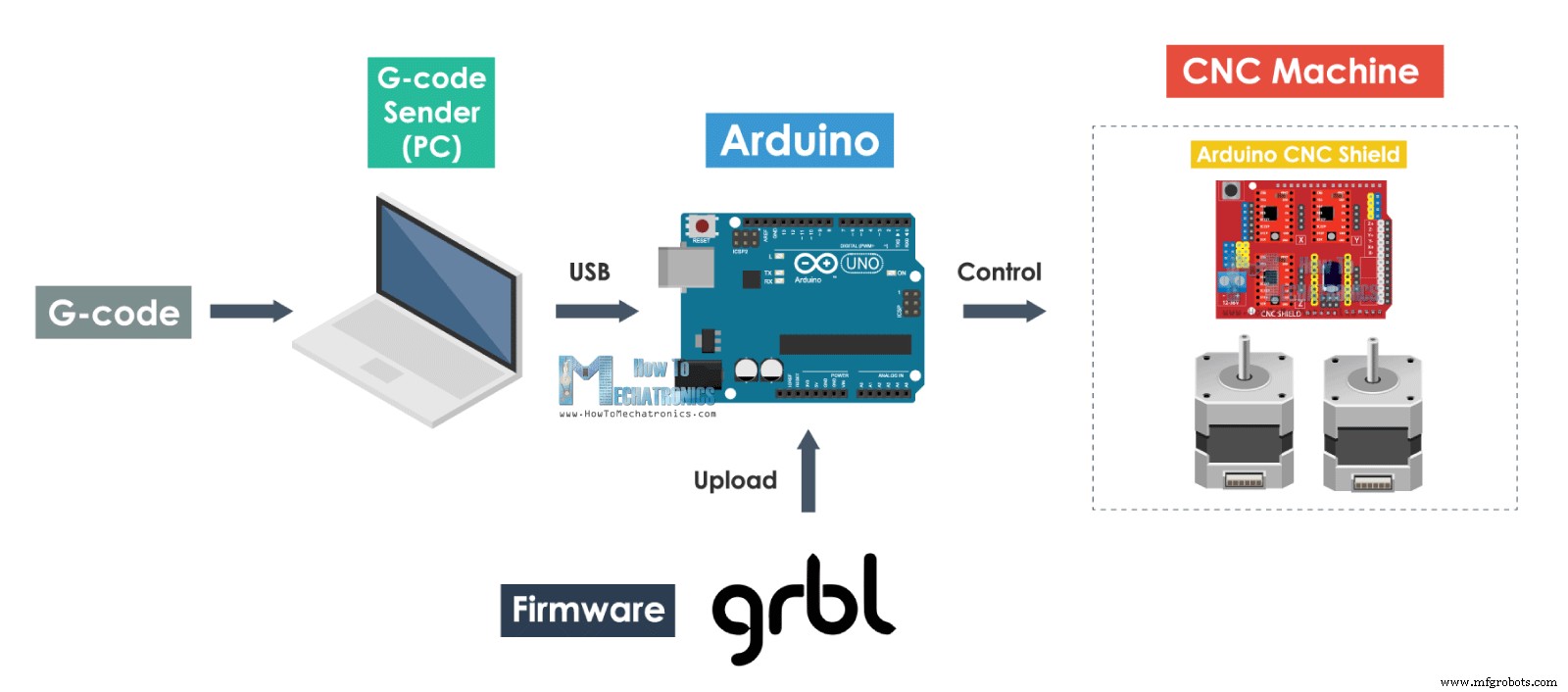

Het brein van deze CNC-machine is een Arduino UNO-bord in combinatie met een CNC-schild, maar meer details daarover en hoe u uw tekeningen of afbeeldingen kunt voorbereiden voor lasergraveren, G-codes maken en de machine besturen met behulp van gratis, open- bronprogramma's, iets later in de video.

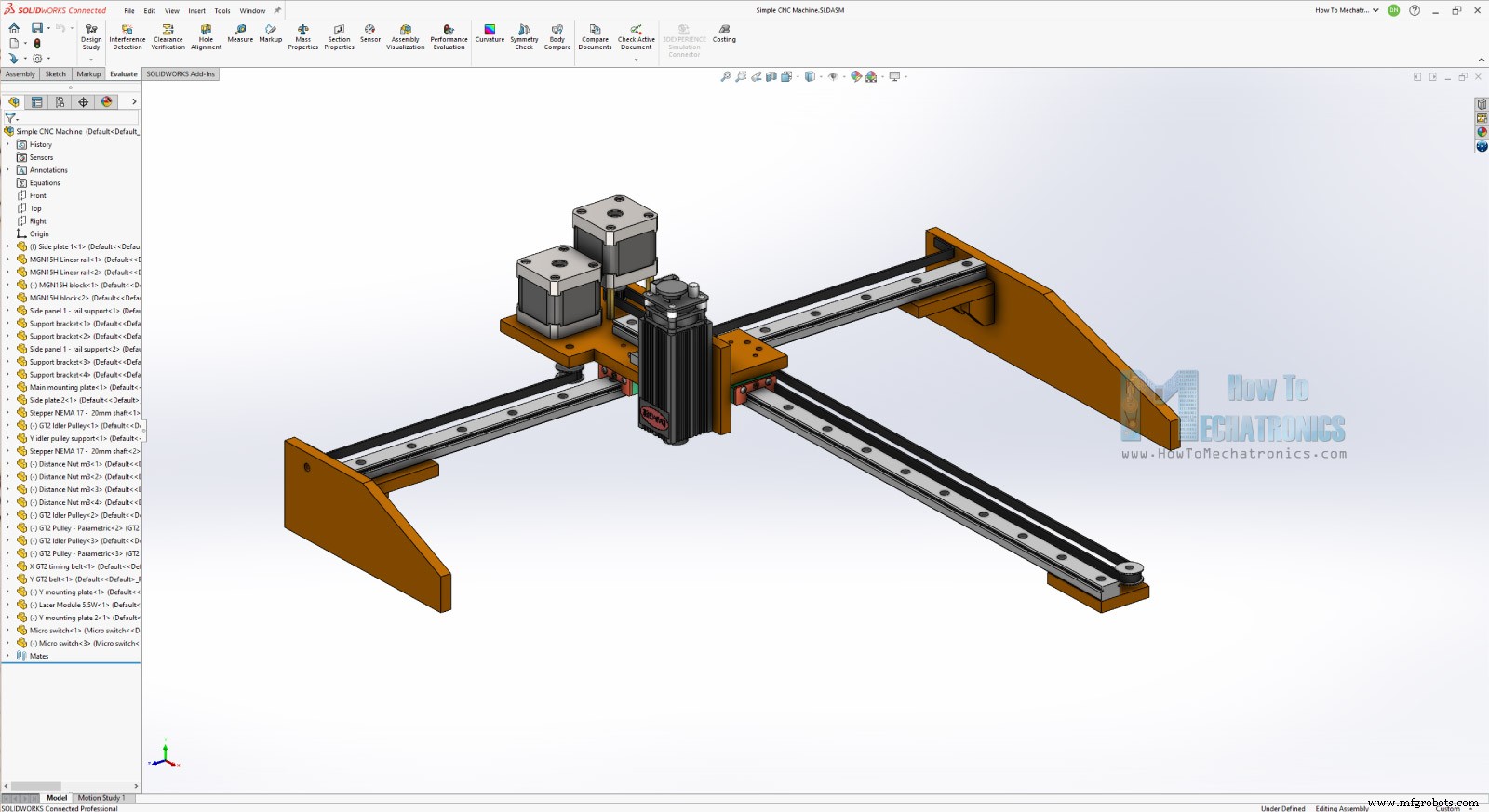

DIY CNC lasergraveermachine 3D-model

Ik begon met het ontwerpen van de machine met SOLIDWORKS for Makers. De twee belangrijkste componenten van deze CNC-machine zijn deze MGN15H lineaire rails samen met hun geschikte glijblokken.

Voor het aandrijven van de blokken of de twee assen gebruiken we twee NEMA 17 stappenmotoren en enkele geschikte GT2 poelies en distributieriemen. Om alles met elkaar te verbinden, gebruiken we 8 mm MDF-plaat en voor het homing van de machine, twee micro-eindschakelaars.

En dat is alles, een CNC-machine met een minimum aan onderdelen.

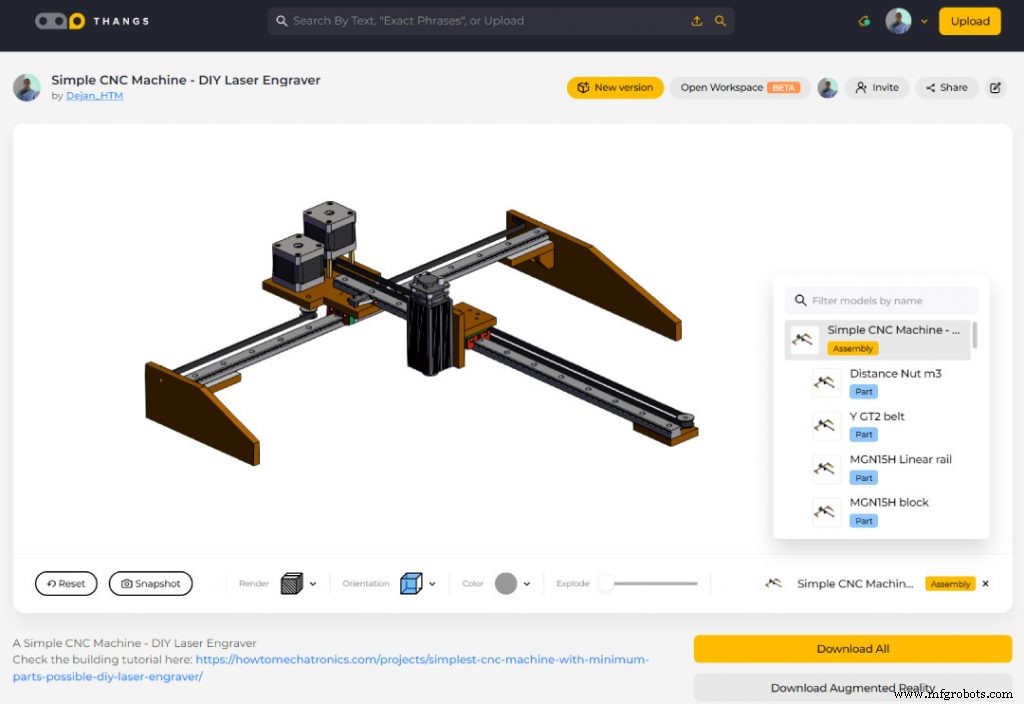

U kunt het 3D-model hier downloaden:

U kunt dit 3D-model vinden en downloaden, en het ook verkennen in uw browser op Thangs:

Download het 3D-assemblagemodel van Thangs.

Bedankt Thangs voor het ondersteunen van deze tutorial.

Hier is de tekening van de centrale montageplaat:

Zie ook:Arduino CNC-schuimsnijmachine

De machine in elkaar zetten

Oké, dus nu kunnen we beginnen met het bouwen van de machine. Hier is een lijst met componenten die nodig zijn voor het monteren van deze DIY CNC-machine. De lijst voor de elektronische componenten vindt u hieronder in het gedeelte met het schakelschema van het artikel.

- MGN15H lineaire rail ………………………… Amazon / Banggood / AliExpress

- Stappenmotor – NEMA 17 ………….…

- GT2 riem + tandpoelie…………………… Amazon /

- GT2 spanrol ……………………………… Amazon / Banggood / AliExpress

- Spacer Nuts …………………………….…….. / Banggood / AliExpress

- Bouten en moeren instellen ………………………… Amazon / Banggood / AliExpress of bij de plaatselijke ijzerhandel + schroeven met platte kop 3x16 mm

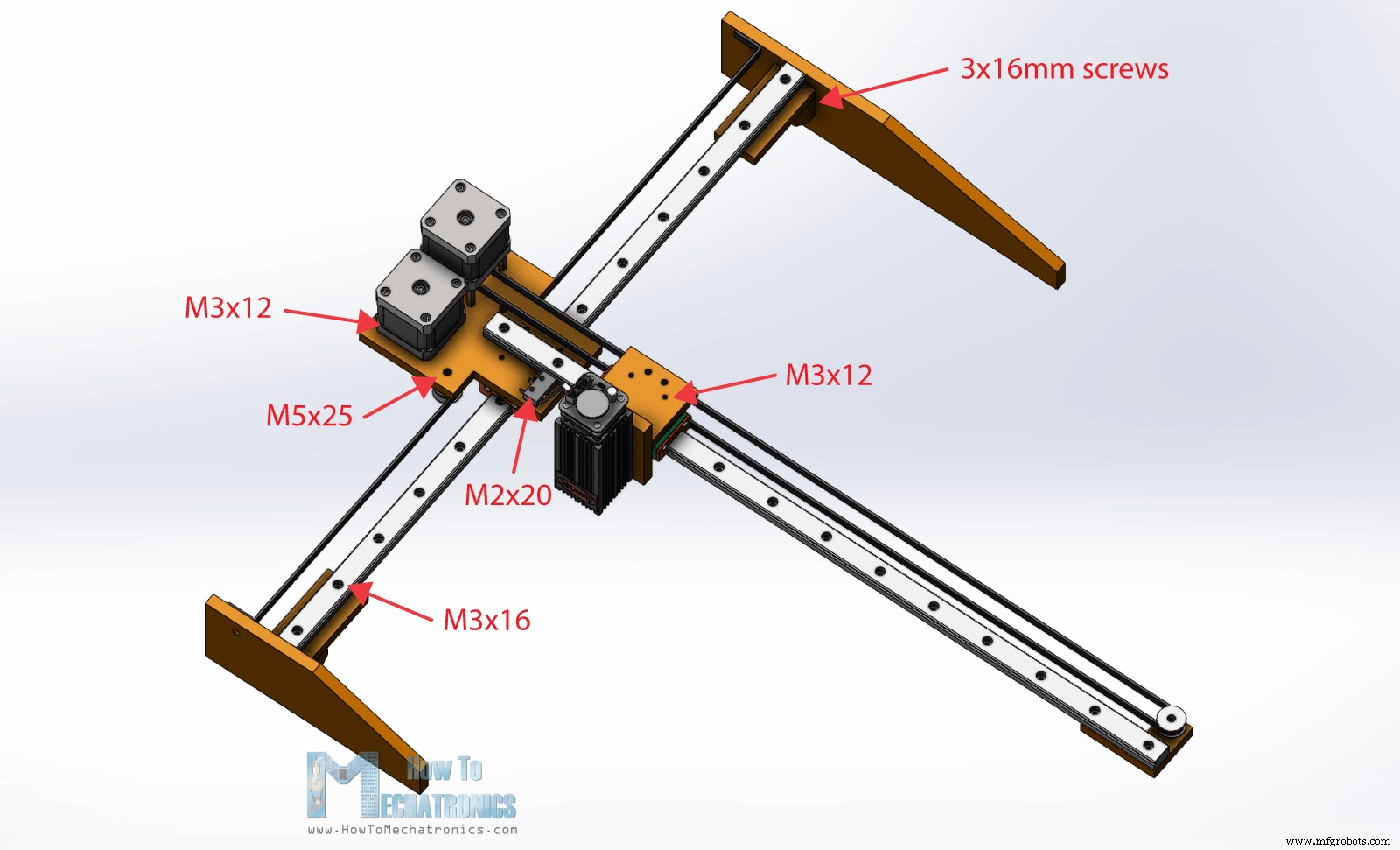

- M2x20 x2, M3x12 x20, M3x16 x6, M5x25 x5, 3x16mm schroeven x20

Hier is de 8 mm MDF-plaat die ik zal gebruiken, en volgens de tekeningen die ik van het 3D-model heb genomen, zal ik de stukken nu op maat snijden.

Gerelateerd: DIY-penplotter met automatische gereedschapswisselaar | CNC-tekenmachine

Voor dat doel gebruikte ik de eenvoudigst mogelijke methode, een potlood om te markeren waar ik moest snijden en een handzaag om ze te zagen.

Het kost natuurlijk wat moeite om alle stukken met de hand te snijden, maar toch kunnen we ze met deze methode mooi en schoon krijgen.

Nadat ik alle stukken op maat had gesneden, ging ik verder met het maken van de gaten erin. Het precies maken van de gaatjes is eigenlijk belangrijker dan het snijden van de stukjes. De posities van de gaten moeten zeer nauwkeurig zijn omdat ze moeten passen bij de andere onderdelen met precieze en vaste afmetingen, zoals de lineaire rails en de stappenmotoren.

De centrale plaat waar de Y-as en de stappenmotoren zijn gemonteerd, heeft veel gaten en om ze goed te krijgen, heb ik een tekening van dat onderdeel op ware grootte afgedrukt.

Normale printers zijn voor iedereen gemakkelijk toegankelijk, dus ik denk dat het geen bedrog zal zijn als ik er een zou gebruiken voor het bouwen van dit project. Op deze manier kunnen we het onderdeel en de tekening positioneren en de locaties van de gaten markeren. Dan kunnen we de gaten boren, al betekent dit niet dat we ze 100% nauwkeurig krijgen. We doen het werk nog steeds met de hand, dus we moeten erg geconcentreerd en geduldig zijn om ze goed te krijgen.

We hebben een boor van 3 en 5 mm nodig, evenals een boor van 25 mm voor het maken van de opening voor de stappenmotor.

Vervolgens ben ik verder gegaan met het monteren van de basis van de machine, waarop de X-as rail wordt vastgezet. Voor dat doel heb ik de positie gemarkeerd waar het railsteungedeelte moet worden bevestigd en heb ik twee gaten geboord op het basisgedeelte en één gat op het ondersteuningsgedeelte.

Vervolgens heb ik deze twee delen vastgezet met de eerste 3 mm schroef en wat houtlijm. Met de eerste schroef op zijn plaats, heb ik gecontroleerd op haaksheid en vervolgens het tweede gat op het ondersteuningsmateriaal voorgeboord met een boor van 2 mm.

Op dezelfde manier heb ik twee haakjes toegevoegd voor betere ondersteuning.

Om eerlijk te zijn, deze methode om deze MDF-onderdelen te monteren is niet zo goed, omdat het erg moeilijk is om ze vierkant te krijgen, omdat alles wat we doen met de hand is en de MDF-platen slechts 8 mm dik zijn, wat dit proces extra bemoeilijkt. Misschien is het een betere en gemakkelijkere manier om metalen beugels te gebruiken die u gemakkelijk in een ijzerhandel kunt vinden.

Desalniettemin, toen ik de twee kanten klaar had, installeerde ik de X-as-rail erop.

Deze MGN15H-rails zorgen voor een zeer soepele en spelvrije beweging, omdat hun schuifblokken kogels of rollen bevatten.

Voordat we ze installeren, moeten we ze goed schoonmaken en invetten. Ik heb de lineaire rail op zijn plaats vastgezet met twee M3-bouten aan elke kant.

Vervolgens moeten we de Y-as bovenop het schuifblok van de X-as installeren. Hiervoor gebruiken we de centraalplaat.

Nogmaals, we gebruiken M3-bouten om de onderdelen aan elkaar te bevestigen. Voor het vastzetten van de stappenmotoren hebben we ook M3-bouten nodig.

Daarnaast gebruik ik voor een van de steppers wat afstandsmoeren om er een goede montagehoogte voor te krijgen, hoewel ik deze stepper waarschijnlijk aan de onderkant van de plaat had kunnen monteren en dus zouden we moeten gebruiken die afstandsnoten.

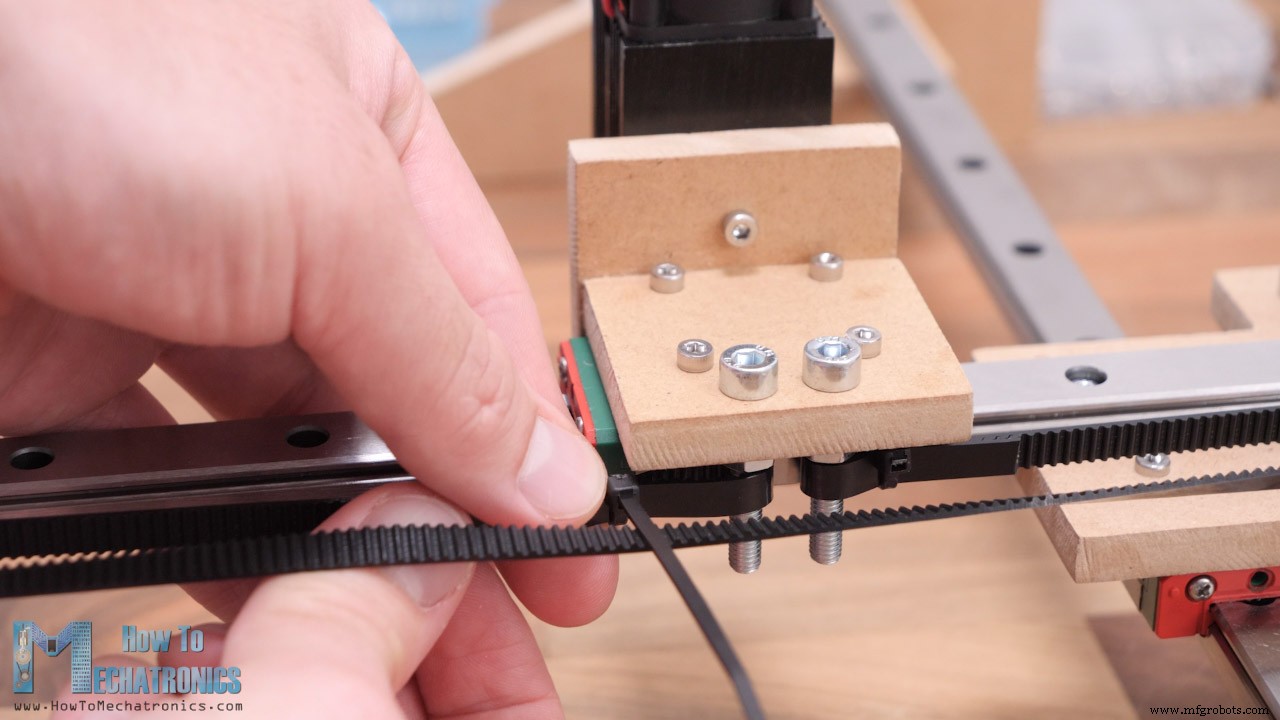

Voor het aandrijven van de X-as moeten we twee GT2 spanpoelies in de buurt van de stepper-as installeren, zodat we een goede spanning tussen de riem en de stepper poelie kunnen creëren.

We hebben M5 bouten en moeren nodig om ze vast te zetten. Wat betreft de Y-as, we hebben slechts één spanrol nodig aan de andere kant van de rail, omdat de riem voor deze as in een lus wordt geïnstalleerd.

Oké, dus het volgende is het huwelijk of het verbinden van de X- en Y-asrails met elkaar. Dat doen we met vier M3-bouten. Deze verbinding is cruciaal om nauwkeurig te zijn, aangezien de precisie van de hele machine ervan afhangt.

Met behulp van een vierkante liniaal moeten we controleren of de twee assen loodrecht op elkaar staan, en zo niet, dan moeten we ze goed afstellen.

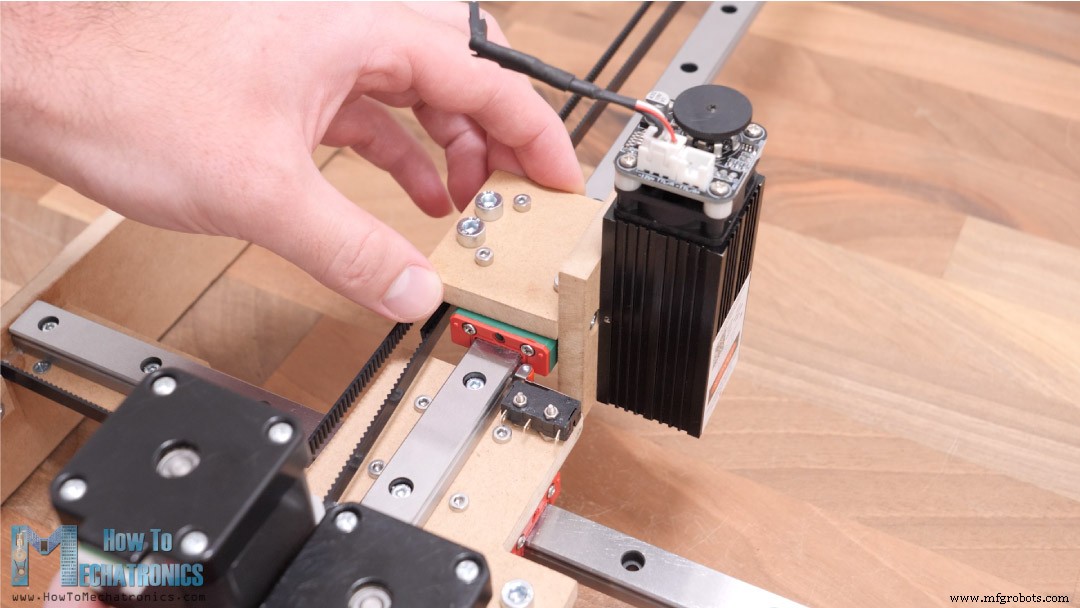

Vervolgens kunnen we de onderdelen installeren die op het Y-as schuifblok gaan en in dit geval de eindeffector of de lasermodule vasthouden. Met behulp van de eerder beschreven methode heb ik deze onderdelen in elkaar gezet en met vier M3-bouten aan het schuifblok bevestigd.

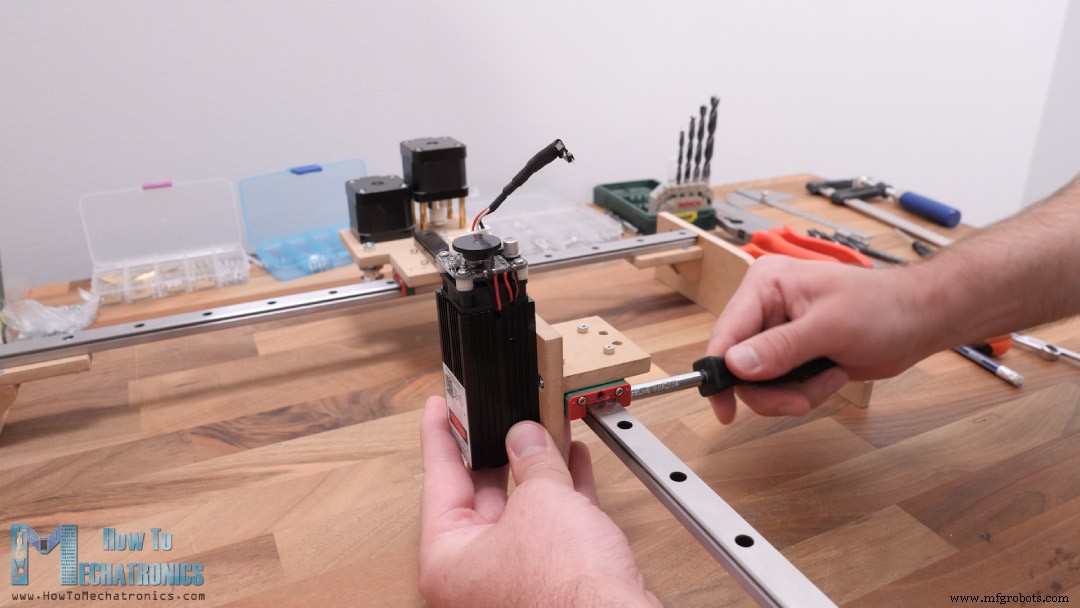

Nu kunnen we de lasermodule vastzetten met twee M3-bouten.

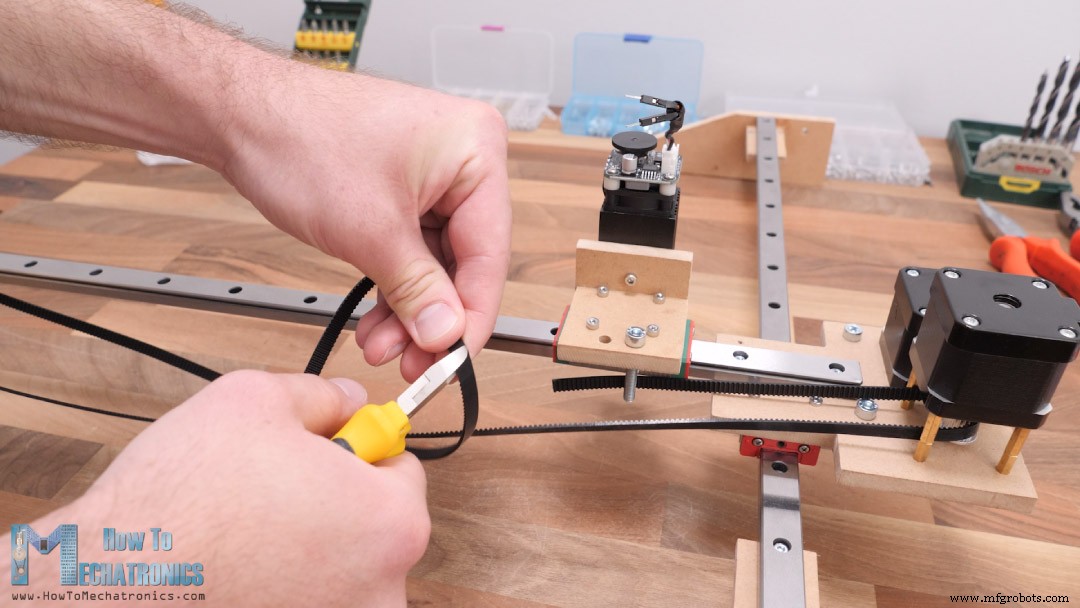

Ik ging verder met het installeren van de GT2-riemen. Ik heb gemeten hoeveel lengte ik nodig heb en de riem op maat gesneden.

Voor het vastzetten van de riem aan het schuifblok heb ik twee M5-bouten en ritssluitingen gebruikt.

Ik maakte de eerste kant van de riem aan de M5-bout vast met een ritssluiting, spande vervolgens de riem aan de andere kant en maakte hem vast aan de tweede bout met de ritssluiting.

Wat betreft de X-as, de riem wordt van de ene naar de andere kant uitgerekt terwijl hij door de drie poelies gaat op een manier die spanning of grip geeft met de poelie van de stappenmotor.

Ik heb de riem aan beide kanten vastgezet met een enkele bout en een vierkant stuk MDF.

Hiermee is onze CNC-machine bijna klaar. Er zijn nog een paar dingen die we moeten doen.

Aan de onderkant heb ik wat meubelpads gelijmd zodat de machine steviger op zijn plek blijft staan.

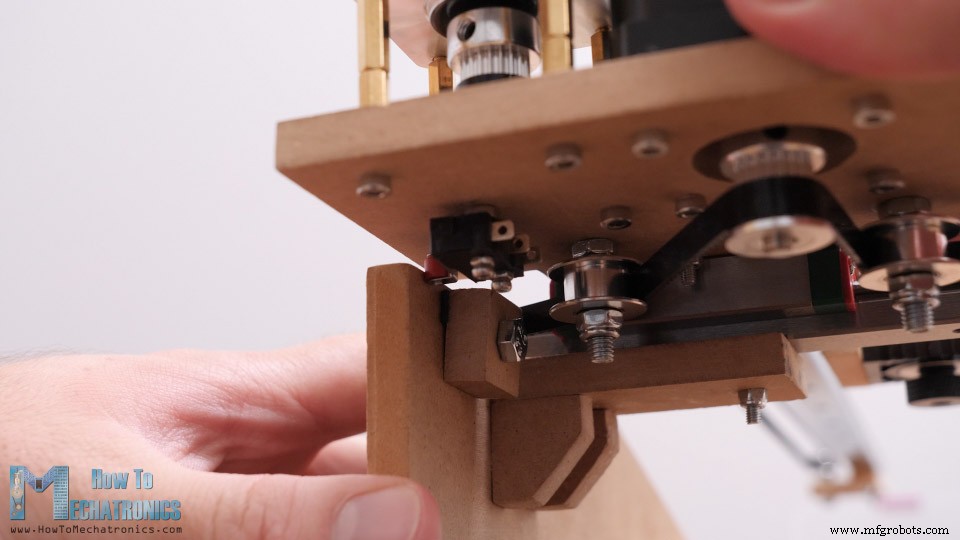

Daarna installeerde ik de micro-eindschakelaar voor de Y-as. Daarvoor hebben we twee M2-bouten nodig.

Wat betreft de X-as eindschakelaar, ik ben vergeten die gaten op de centraalplaat te maken, dus ik heb ze gemarkeerd en ter plaatse geboord.

Het was een beetje krap om deze eindschakelaar op zijn plaats te krijgen, maar uiteindelijk kwam het goed.

De elektronische componenten aansluiten

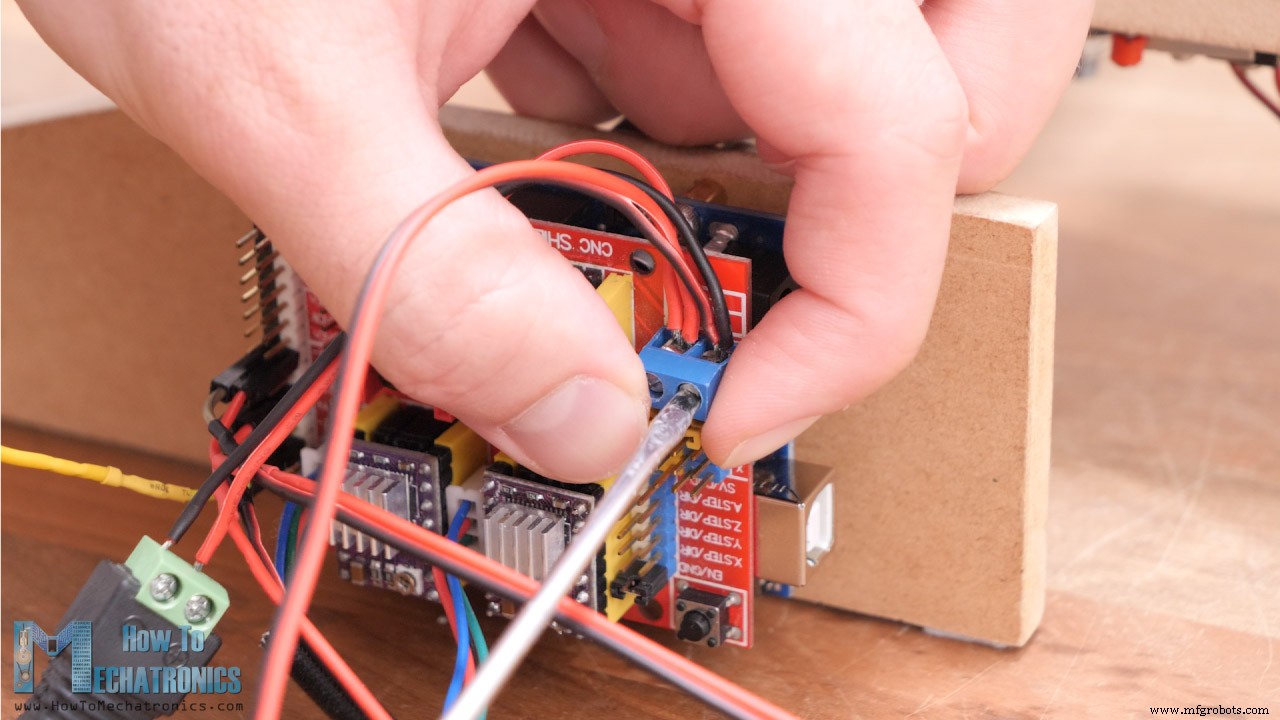

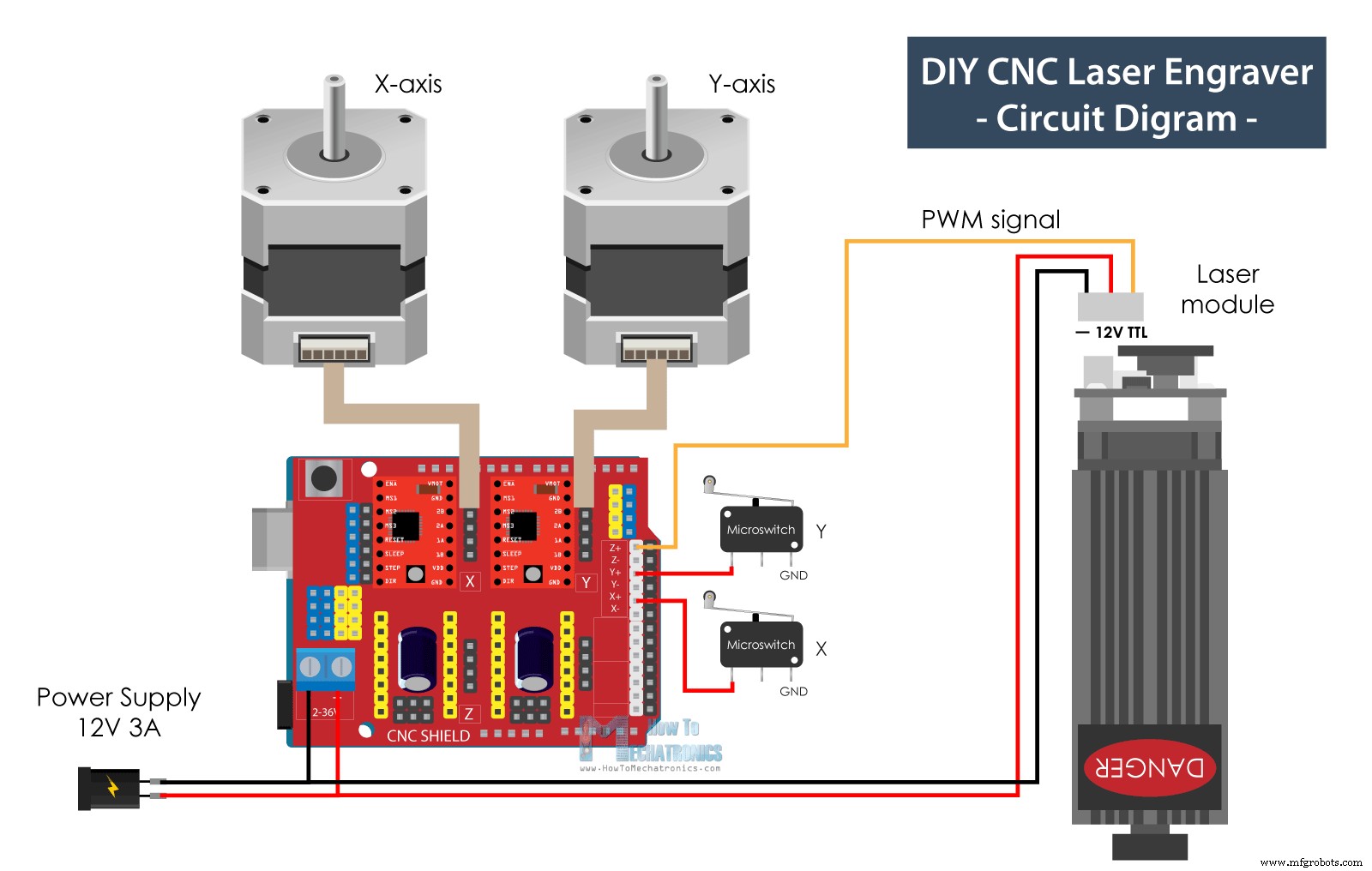

Het mechanische gedeelte is nu klaar, dus we kunnen verder met het aansluiten van de elektronica. Zoals ik al zei, gebruiken we een Arduino UNO-bord in combinatie met een CNC Shield en twee DRV8825 of A4988 stepper drivers.

Ik zal het Arduino-bord aan de zijkant van de machine bevestigen, dus ik markeer twee Arduino-gaten en boorde ze met een boor van 3 mm. Ik heb een afstandsmoer van 5 mm gebruikt tussen het zijpaneel en het Arduino-bord.

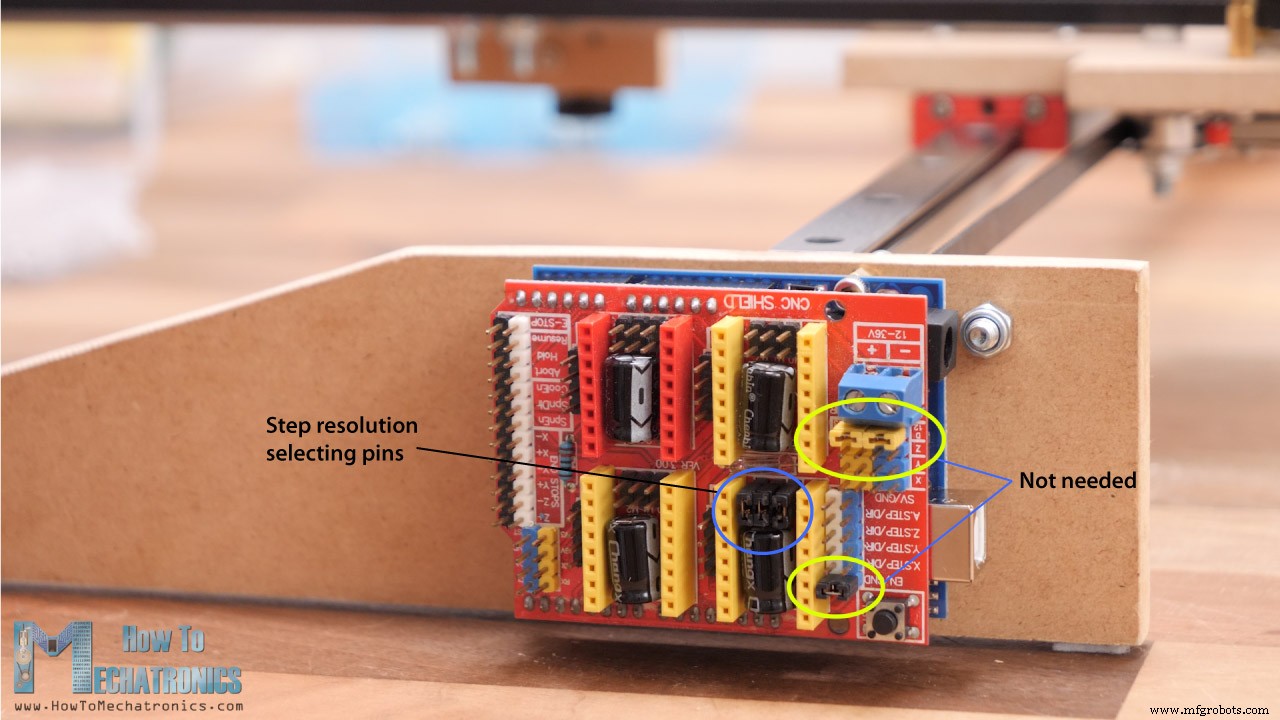

Het CNC-schild gaat gewoon bovenop het Arduino-bord. We moeten 3 jumpers voor elke driver invoegen, zodat we de hoogste stepper-resolutie hebben geselecteerd.

Houd er rekening mee dat deze drie jumpers moeten worden verwijderd omdat we ze niet nodig hebben. Ik heb ze gebruikt in een van mijn vorige projecten.

Dan kunnen we de stappenmotoren op hun plaats aansluiten met de meegeleverde kabels. Voor het aansluiten van de eindschakelaars hebben we twee draden nodig.

Ik heb het ene uiteinde van de draden rechtstreeks aan de eindstops gesoldeerd en aan de andere kant heb ik vrouwelijke pin-headers gesoldeerd, zodat ik ze gemakkelijk op het CNC-schild kan aansluiten.

Wat betreft het aansluiten van de lasermodule hebben we 3 draden nodig, GND, 12V en een signaallijn voor een PWM-besturing. Deze draden moeten iets langer zijn zodat ze het verste punt van de machine kunnen bereiken.

Aan de ene kant hebben we de 3-pins connector die in de lasermodule gaat en aan de andere kant hebben we de GND- en 12V-draden die naar de voedingsconnector van de CNC-afscherming gaan en de signaallijn die moet worden aangesloten naar de Z+ of Z- eindstoppen.

DIY CNC lasergraveerder schakelschema

Hier is het schakelschema van hoe alles moet worden aangesloten.

U kunt de componenten die nodig zijn voor dit project verkrijgen via de onderstaande links:

- Stappenmotor – NEMA 17………………

- DRV8825 Stepper-stuurprogramma……….……..…

- Arduino CNC-schild ………………………. Amazon / Banggood / AliExpress

- Arduino Uno………………………………..…

- Eindschakelaar …………………………………. Amazon / Banggood / AliExpress

- DC-voeding …………………………. Amazon / Banggood / AliExpress

- Lasermodule ……………………………. Amazon / Banggood / AliExpress

- Laser veiligheidsbril ………………….. Amazon / Banggod / AliExpress

We gebruiken dus een Arduino UNO-bord in combinatie met een CNC Shield en twee DRV8825 of A4988 stepper drivers. We hebben twee micro-eindschakelaars om de machine naar de juiste plek te sturen en een 12V-lasermodule die PWM-gestuurd kan worden. Voor de voeding hebben we een 12v-voeding nodig met een minimale stroomsnelheid van 3 ampère.

Firmware- en besturingssoftware

Hiermee zijn we eigenlijk klaar met het monteren van de machine. Wat nu nog te doen is, is er leven aan geven of er een echte CNC-machine van maken. Voor dat doel moeten we een firmware op de Arduino installeren om de beweging van de CNC-machine te besturen.

De meest populaire keuze voor doe-het-zelf CNC-machines is de open source GRBL-firmware. Naast de GRBL-firmware hebben we ook besturingssoftware nodig waarmee we G-codes sturen en de machine vertellen wat hij moet doen. In dit geval gebruiken we de LaserGRBL-controller. Deze software is speciaal gemaakt voor het besturen van lasergraveerders met de GRBL-firmware, en ik kan je vertellen dat het echt een geweldige controller is voor dat doel, aangezien het ook open source is.

Met LaserGRBL hebben we een optie om de GRBL-firmware rechtstreeks te flashen of te uploaden naar de Arduino, zodat we dat niet handmatig hoeven te doen. We kunnen zelfs een gebruiksklare versie kiezen voor machines met twee assen met alleen X- en Y-homing, net zoals we nodig hebben.

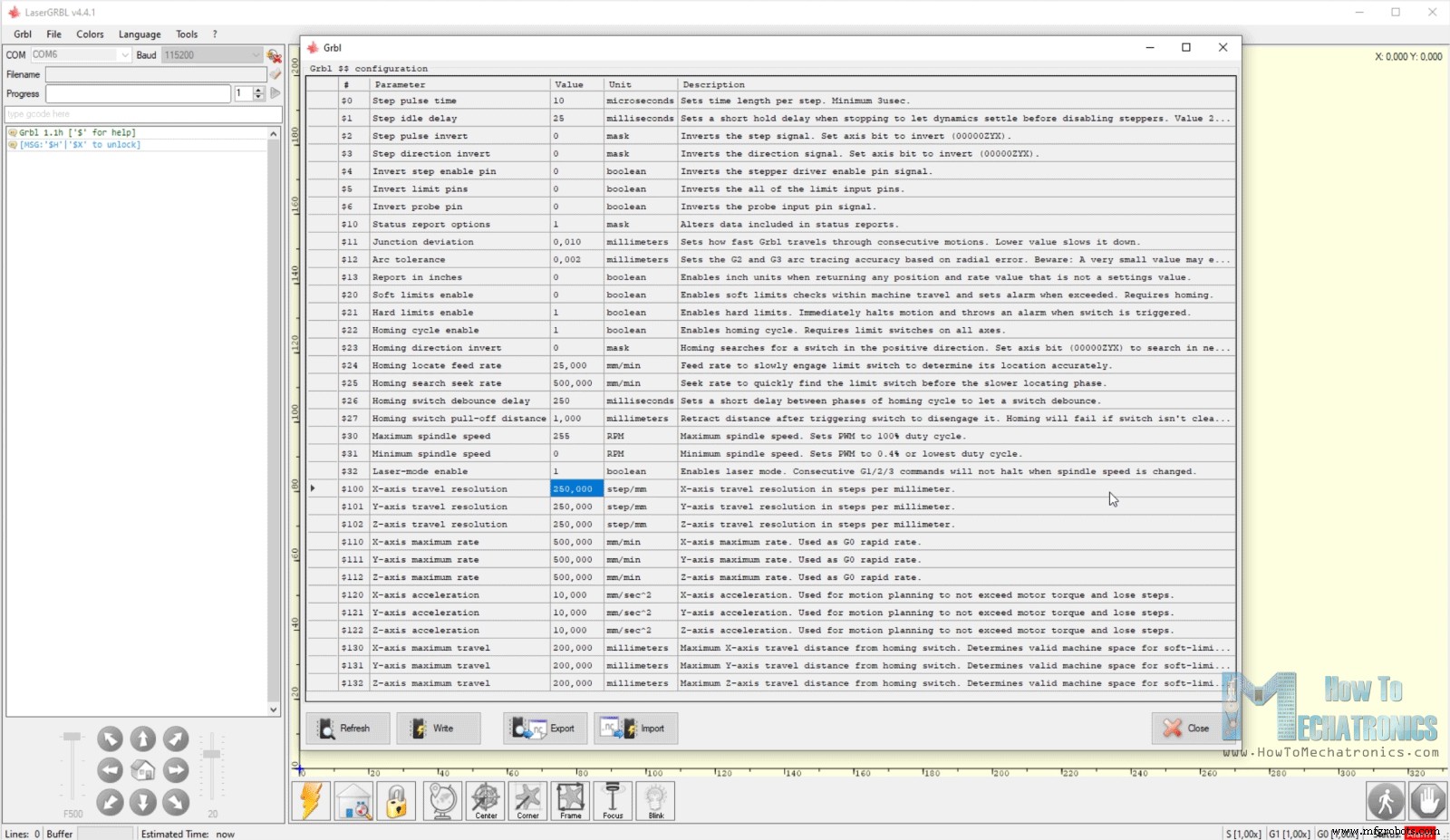

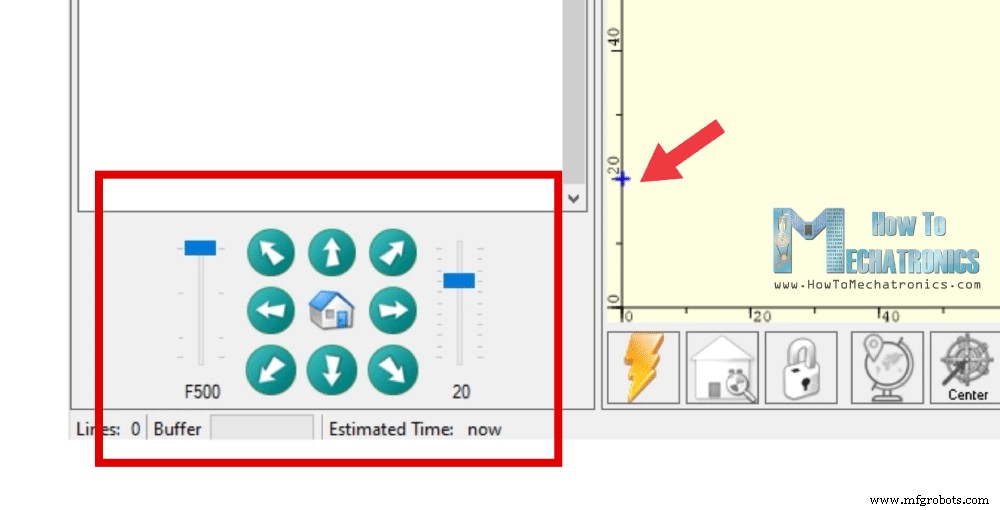

Dus zodra we onze Arduino flashen met de GRBL-firmware, kunnen we onze machine verbinden met de controller en het GRBL-configuratievenster openen, zodat we enkele parameters kunnen aanpassen aan onze machine.

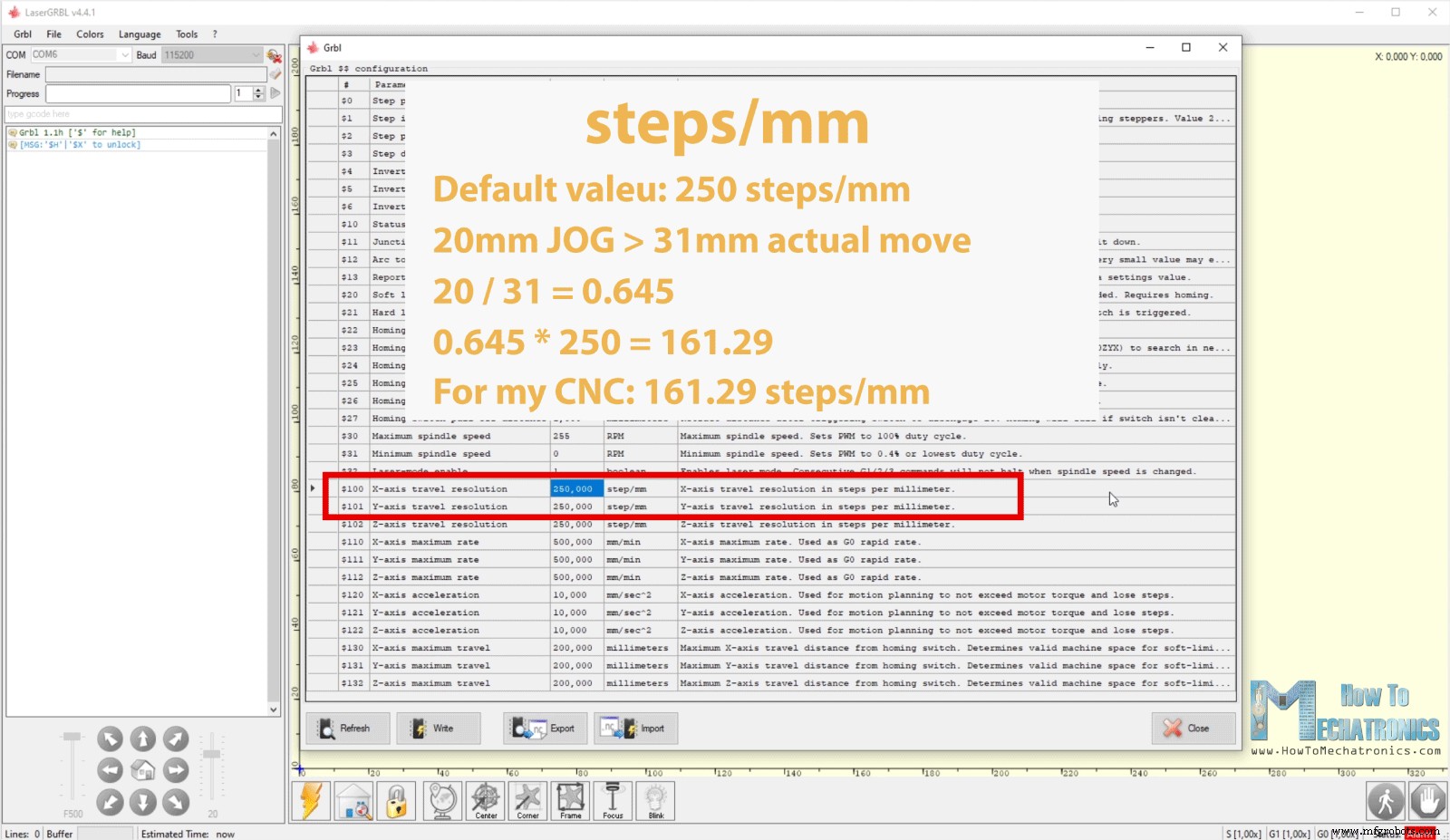

Het eerste dat we hier moeten aanpassen, is de verplaatsingsresolutie of de stappen / mm-waarden voor de X- en Y-assen. Deze waarden geven aan hoeveel stappen de motor moet nemen om 1 mm te verplaatsen. Dit hangt af van het type stappenmotor dat we hebben, de geselecteerde stapresolutie en bewegingsoverdracht, in dit geval de GT2-riem en poelie.

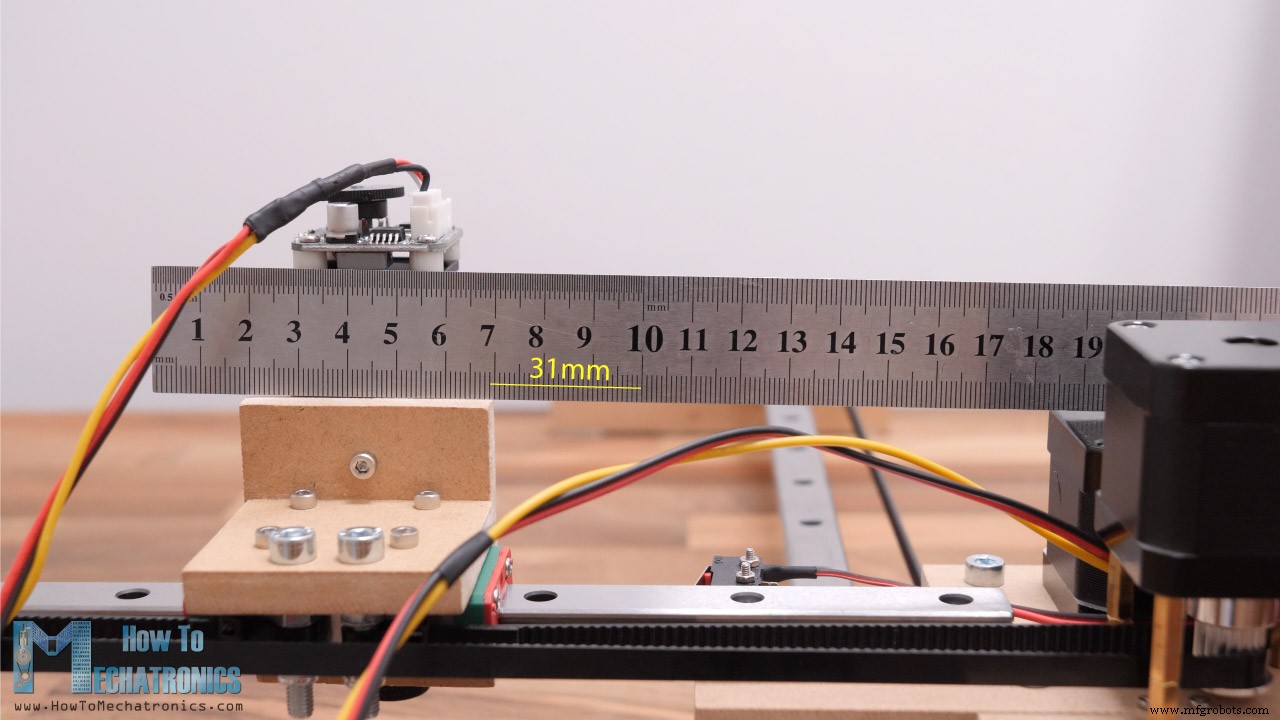

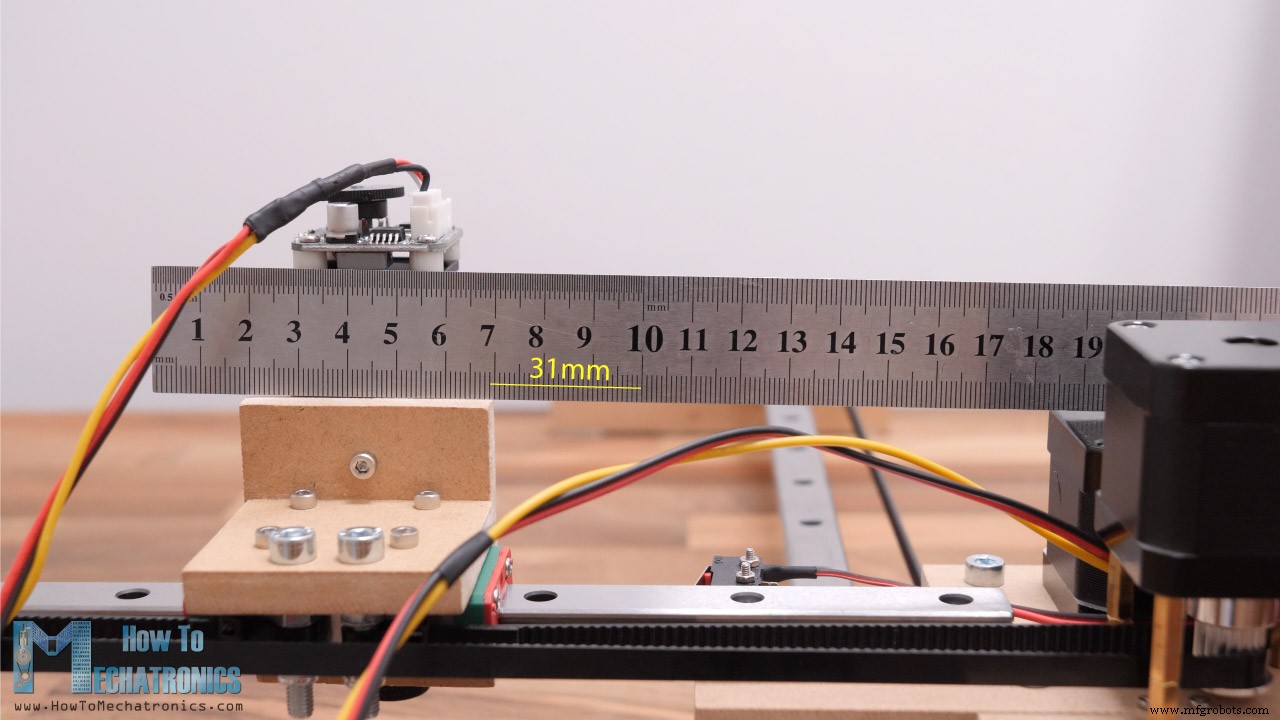

Hier leest u hoe we deze waarden voor onze machine kunnen berekenen. De standaardwaarden hier zijn meestal 250 stappen/mm. Nu kunnen we de machine verplaatsen met behulp van de JOG-commando's, bijvoorbeeld 20 mm, en we zouden moeten opmerken hoeveel de machine daadwerkelijk zal bewegen.

In mijn geval, voor 20 mm joggen op de Y-as, was de werkelijke beweging 31 mm.

Dus 20/31 =0,645, en als we die waarde vermenigvuldigen met 250, krijgen we 161,29. Dus dat is de waarde die we moeten instellen als een waarde voor stappen/mm voor onze machine.

Als we de machine nu proberen te verplaatsen met de bijgewerkte waarden, zou de machine de exacte afstand moeten verplaatsen. Als u niet tevreden bent met het resultaat, kunt u deze waarden nog verfijnen door vierkanten te tekenen en te meten. Ik heb uiteindelijk een waarde van 160 stappen/mm gebruikt.

Niettemin zijn er ook andere belangrijke parameters die moeten worden aangepast. We moeten bijvoorbeeld harde limieten inschakelen die de werkelijke limietschakelaars zijn, zachte limieten die het werkgebied definiëren, de homing-richting instellen die bepaalt waar onze limietschakelaars zich op de machine bevinden, enzovoort.

Je kunt mijn set parameters downloaden, zodat je ze gewoon in je firmware kunt importeren.

G-codes genereren voor lasergravure

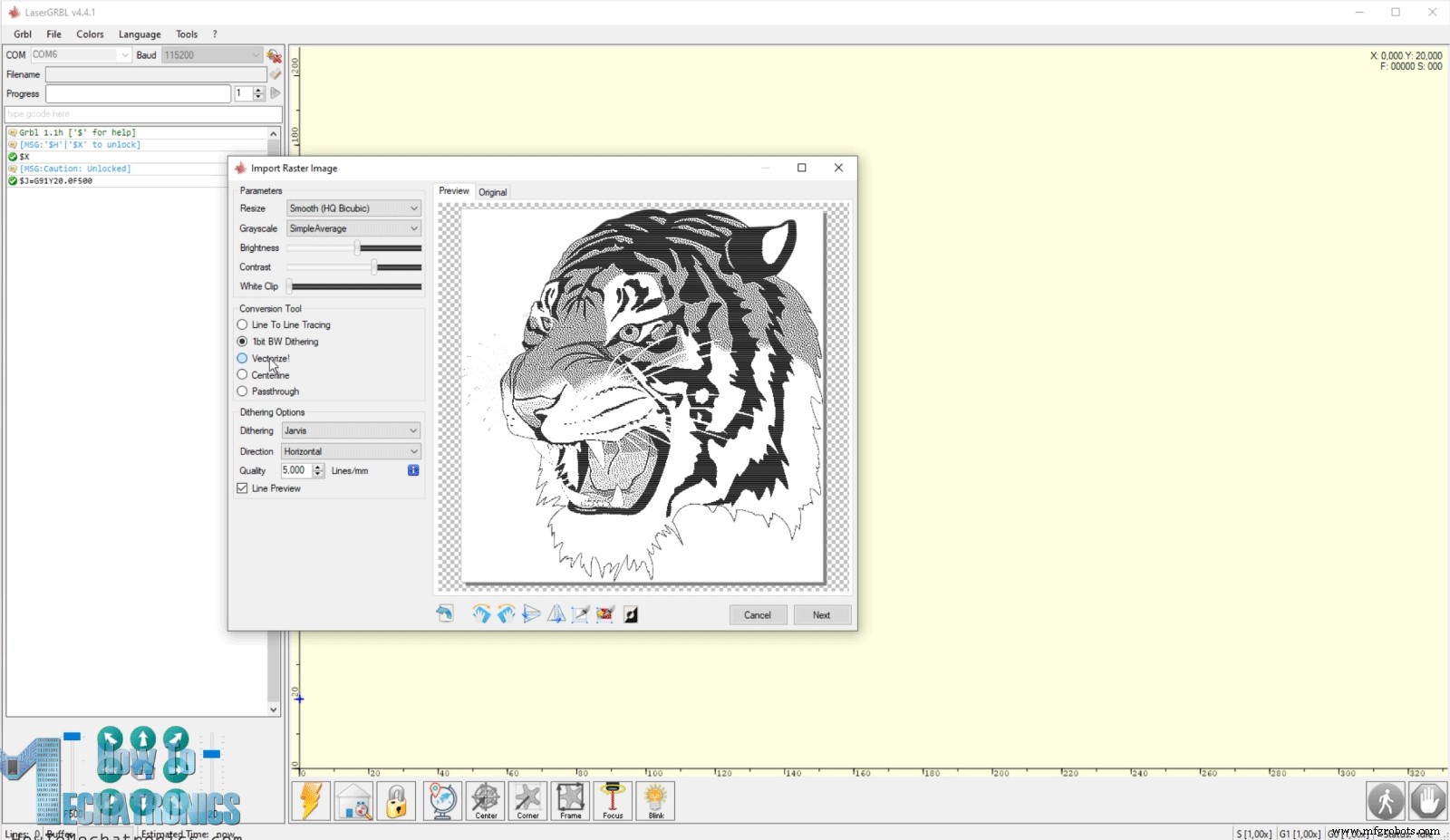

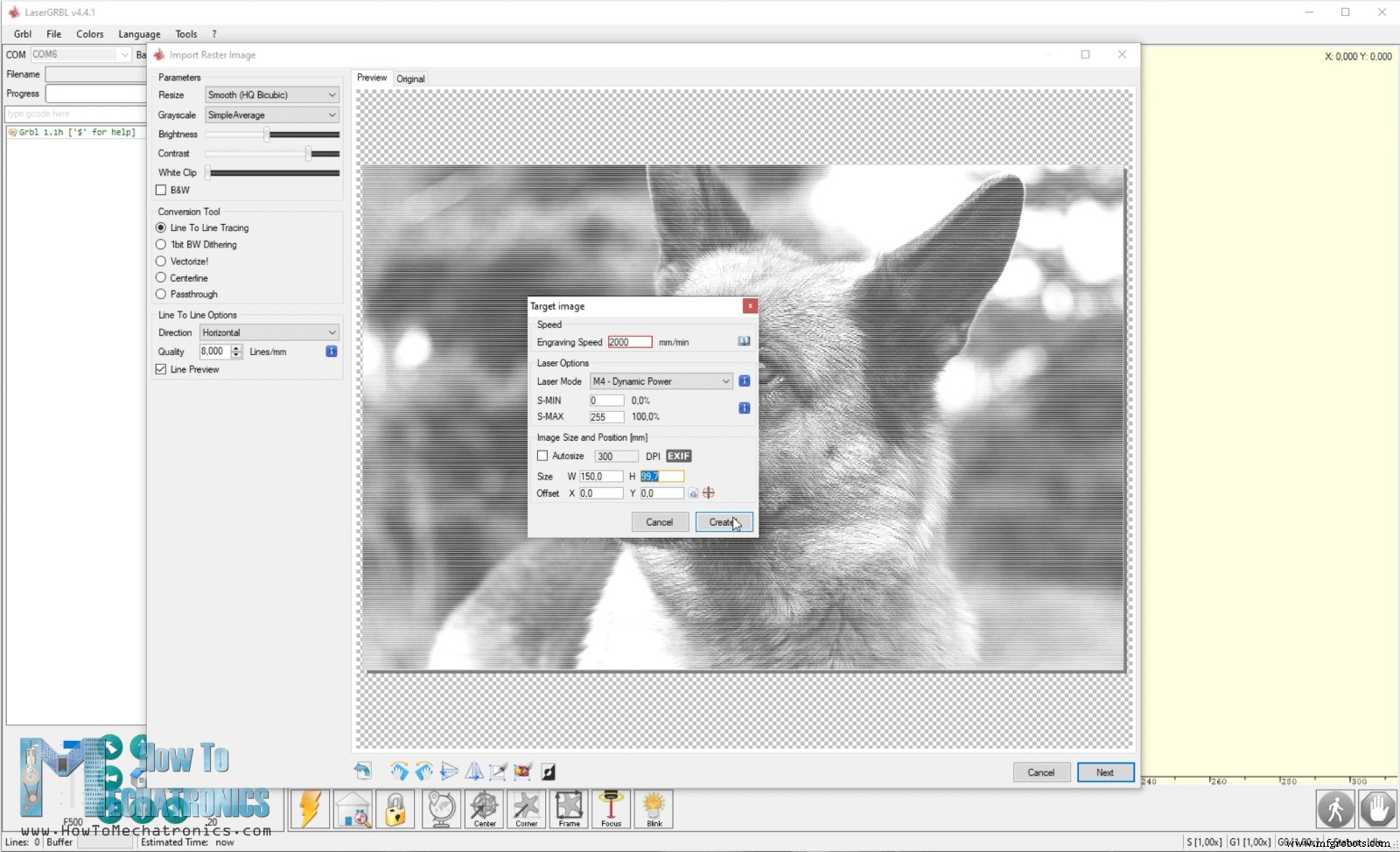

Een ander groot voordeel van deze software is dat deze ook een ingebouwde G-codegenerator heeft. Dit betekent dat we elke foto, clipart, potloodtekening, enzovoort, rechtstreeks in de software kunnen laden en we kunnen een G-code genereren voor het graveren volgens onze behoeften. De rasterafbeeldingstool is vrij veelzijdig met veel opties om uit te kiezen, zoals lijn-naar-lijn traceren, vectoriseren, 1bit BW-dithering enz.

Als je wilt, kun je natuurlijk ook G-code genereren met andere software, zoals bijvoorbeeld Inkscape en zijn plug-in Inkscape-Lasertools voor het genereren van G-codes en deze hier laden. Ik heb al uitgelegd hoe je deze methode kunt gebruiken voor het genereren van G-codes in mijn vorige video, voor de SCARA Robot-lasergraveerder, dus voor meer details kun je die video bekijken.

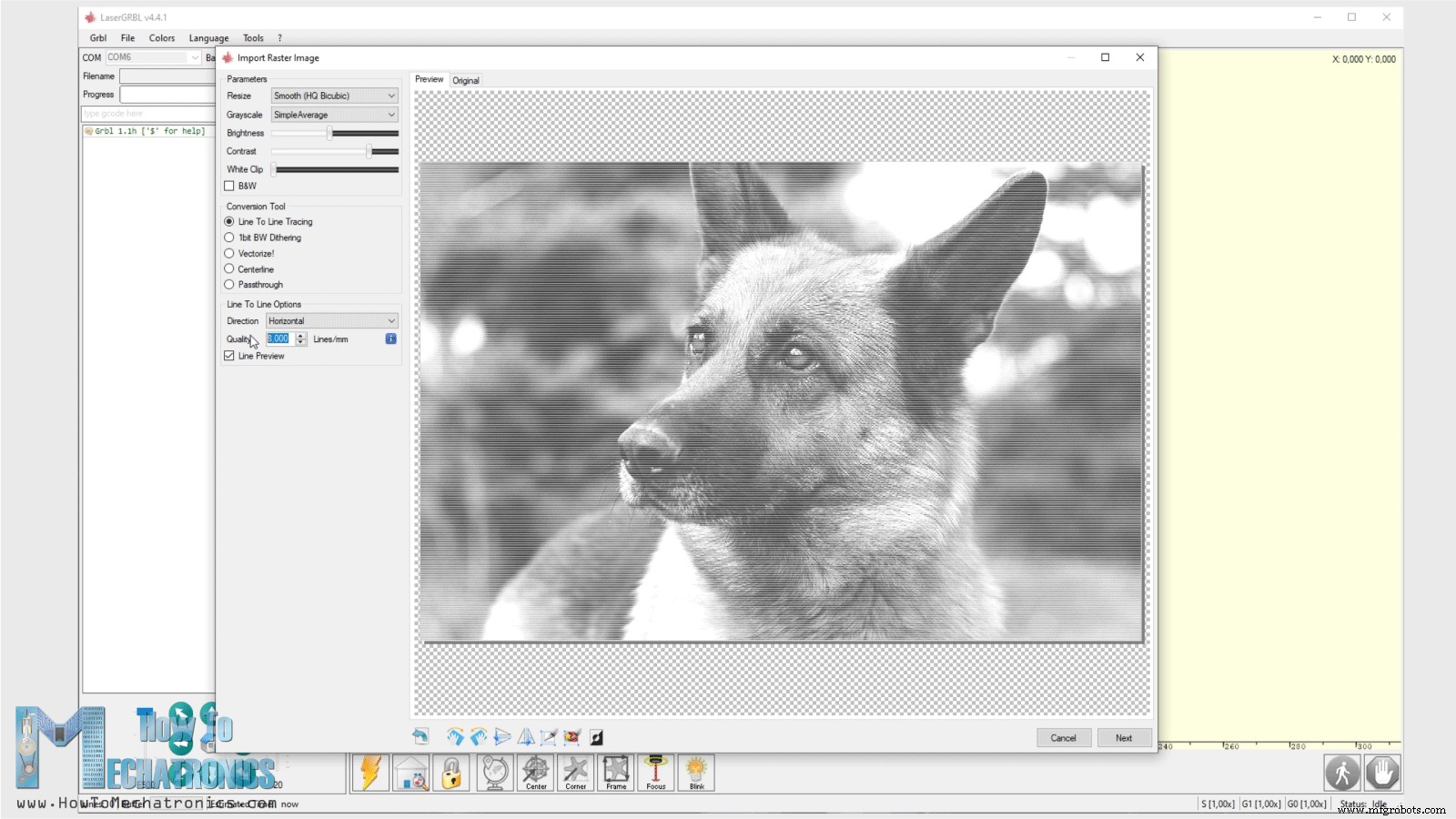

Nu laat ik je zien hoe je met LaserGRBL een G-code voor lasergraveren uit een foto kunt genereren. Hier heb ik een foto van een hond, die ik zal openen met de software.

Met behulp van de optie Helderheid en contrast kunnen we het beeld naar onze wens aanpassen. We kunnen het type conversie van de foto kiezen, bijvoorbeeld Line to Line tracing, 1 bit BW-dithering of een vectorformaat. Ik zal voor deze foto lijn-naar-lijn-tracering gebruiken en hier kunnen we ook de lijnrichting en de kwaliteit van de gravure selecteren, die wordt bepaald door hoeveel lijnen per mm er zullen zijn.

Vervolgens kunnen we de graveersnelheid selecteren, de minimale en maximale PWM-waarden voor het laservermogen instellen en de grootte van de gravure instellen.

En dat is alles, de software genereert de G-code voor deze gravure. Voordat we de it starten, kunnen we de Frame-knop gebruiken om ons te schetsen of te laten zien waar de gravure zal plaatsvinden, zodat we ons werkstuk naar behoefte kunnen aanpassen.

Houd er rekening mee dat we een laserveiligheidsbril moeten gebruiken die onze ogen zal beschermen tegen het ultraviolette licht van de laser, omdat dit erg gevaarlijk is.

Als we onze machine correct hebben gekalibreerd, kunnen we behoorlijk goede gravures krijgen. Voor het kalibreren kunnen we deze afbeelding gebruiken die ik heb gemaakt met vierkanten van 100% tot 10% transparantie.

Pas volgens de resultaten de graveersnelheid en PWM-waarde voor het laservermogen aan.

Hier kunt u de kalibratieafbeelding downloaden:

Dus dat was het voor deze tutorial. Ik hoop dat je het leuk vond en iets nieuws geleerd hebt. Als je vragen hebt, stel ze dan gerust in de opmerkingen hieronder en vergeet niet om enkele van mijn andere Arduino-projecten te bekijken.

Productieproces

- om geld te besparen op CNC-machineonderdelen

- DIY eenvoudigste IV9 Numitron-klok met Arduino

- Uw onderdelen labelen met Engraver Filler

- CNC-routermachine versus lasergraveermachine

- Aluminium CNC-machine:voordelen en mogelijke alternatieven

- Lange werkstukken bewerken met CNC-draaibanken met schuin bed(2)

- Lange werkstukken bewerken met CNC-draaibanken met schuin bed

- CNC-machines:typen, onderdelen en voordelen

- 10 precisiecomponenten vervaardigd met CNC-bewerkingsmachines

- Onderdelen van draaibankmachine:

- Onderdelen en elementen van CNC-machinesystemen