Tortillachips

Achtergrond

De Spanjaarden brachten eerst het woord tortilla (van torta, "cake") naar Mexico; de Mexicanen gebruikten het op hun beurt om hun platte maïs- en meelcakes te beschrijven. Als basisbrood van het Mexicaanse dieet, werden alle tortilla's oorspronkelijk gemaakt van de pulp van gemalen maïs, het inheemse graan van de Nieuwe Wereld. Toen de Spanjaarden tarwe naar de Nieuwe Wereld brachten, kwamen witte bloemtortilla's veel voor. Maïstortilla's, nu meestal machinaal gemaakt, hebben nog steeds de hoogste voedingswaarde. In partjes gesneden en gefrituurd, werden deze platte cakes tortillachips. Nadat tortillaproducten voor het eerst in de Verenigde Staten werden geïntroduceerd door Latijns-Amerikanen die in de zuidwestelijke staten woonden, verspreidde de populariteit van nieuwe voedingsmiddelen zich snel. Tortillachips zijn er in veel verschillende maten en vormen, zoals driehoeken, rondjes en rechthoekige reepjes. De smaakmakers van tortillachips kunnen sterk variëren, en ze kunnen worden gegeten met een verscheidenheid aan salsa's en toppings.

De basismethode voor de productie van tortilla's en tortillachips is sinds de oudheid weinig veranderd. Traditionele tortillabereiding houdt in dat de maïs in potten boven een vuur wordt gekookt, 8 tot 16 uur wordt geweekt (geweekt), de kookvloeistof of nejayote wordt afgegoten en de nixtamal (het eindproduct van het kook-, week- en was-/uitlekproces) wordt gewassen. ). Het nixtamal wordt vervolgens vermalen tot masa (gedroogd en gemalen maïsmeel) met handbediende slijpmachines of metates (slijpstenen). De masa wordt met de hand gevormd of gevormd met behulp van een tortilla-pers om dunne schijven te vormen, die vervolgens worden gebakken op een hete bakplaat, een comal genaamd.

Een van de belangrijkste industriële ontwikkelingen is de productie van droog masameel, een houdbaar product. Dit droge meel is populair geworden omdat het voldoet aan de normen voor bepaalde toepassingen, de vereisten voor energie, arbeid, vloeroppervlak, verwerkingstijd en apparatuur vermindert, en handig en gebruiksvriendelijk is. In vergelijking met vers masameel zijn voedingsmiddelen gemaakt van droog masameel echter minder smaakvol en zijn de kosten per eenheid hoger. Kleinere fabrikanten die lokale restaurants van tortillachips voorzien, gebruiken meestal droog masameel, terwijl grotere fabrikanten vers masameel gebruiken dat ter plaatse wordt geproduceerd.

Grondstoffen

Tortillachips worden gemaakt met gele maïs, witte maïs, bloem, volkoren of blauwe maïsmeel. Grove masa wordt gebruikt bij het maken van maïstortillachips. Masa bestaat uit maïs die is gedrenkt in een kalk- en wateroplossing van voedingskwaliteit om de schillen af te breken; de korrels worden vervolgens vermalen tot meel. Frituurolie, zout en verschillende smaakmakers maken de lijst met hoofdingrediënten compleet. Andere ingrediënten, zoals conserveermiddelen, emulgatoren, gommen en zuurteregelaars, worden voornamelijk in de Verenigde Staten gebruikt om de houdbaarheid te verbeteren en om bepaalde eigenschappen van het product te behouden. De eigenschappen van de grondstof bepalen de kwaliteit, kookparameters en kleur van de tortillachips.

Het fabricageproces

De masa (deeg) bereiden

- 1 Het eerste belangrijke proces bij het maken van tortillachips is de productie van grove masa of deeg. In een typisch mengsel worden 2,5 tot 3,0 liter water, 1 kilogram 12 procent vochtige com en 0,01 kilogram voedselveilige kalk (meestal ongebluste kalk of gehydrateerde kalk)

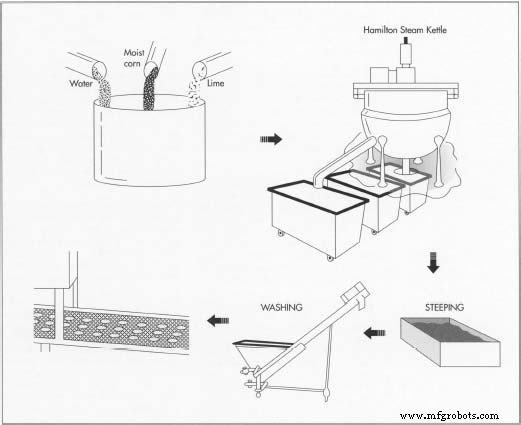

Om tortillachips te maken, mengen fabrikanten eerst de ruwe ingrediënten - water, vochtige maïs en limoen - om de massa of deeg. Vervolgens wordt het mengsel verwarmd in een grote ketel zoals een Hamilton-ketel, die indirect wordt verwarmd door stoom. Na het weken, waardoor water kan worden opgenomen, wordt de oplossing gewassen en op een transportband gepompt voor transport naar de molen. bij elkaar opgeteld in een grote industriële kookplaat. De kalk wordt voornamelijk gebruikt als hulpmiddel bij het verwijderen van de vruchtwand (schil of huid) tijdens het koken en trekken. De limoen helpt ook om de houdbaarheid van het product te verlengen door de microbiële activiteit te beheersen, en het beïnvloedt de smaak, het aroma, de kleur en de voedingswaarde van de chips.

Om tortillachips te maken, mengen fabrikanten eerst de ruwe ingrediënten - water, vochtige maïs en limoen - om de massa of deeg. Vervolgens wordt het mengsel verwarmd in een grote ketel zoals een Hamilton-ketel, die indirect wordt verwarmd door stoom. Na het weken, waardoor water kan worden opgenomen, wordt de oplossing gewassen en op een transportband gepompt voor transport naar de molen. bij elkaar opgeteld in een grote industriële kookplaat. De kalk wordt voornamelijk gebruikt als hulpmiddel bij het verwijderen van de vruchtwand (schil of huid) tijdens het koken en trekken. De limoen helpt ook om de houdbaarheid van het product te verlengen door de microbiële activiteit te beheersen, en het beïnvloedt de smaak, het aroma, de kleur en de voedingswaarde van de chips. - 2 Dit mengsel wordt vervolgens batchgewijs gekookt in een Hamilton-stoomketel of een verticaal gesloten fornuis. De Hamilton-ketel wordt indirect met stoom verwarmd en de graaninhoud wordt mechanisch in beweging gebracht. Het is ontworpen om te koken op of nabij het kookpunt van de limoen-water-maïsoplossing. Een uitgebreid roersysteem zorgt voor een gelijkmatige warmteoverdracht door condensatie van stoom door de ketelwand en in de kalkwater-maïsoplossing. De capaciteit van deze ketels met stoommantel varieert van 300 tot 595 pond (136 tot 270 kilogram). Het verticale gesloten fornuis maakt gebruik van directe stoominjectie om de limoen-water-maïsoplossing in een grote tank te verwarmen en te roeren, die zowel voor koken als weken dient. Extra roeren wordt bewerkstelligd met perslucht. Omdat dit systeem is ontworpen om te koken bij temperaturen ver onder het kookpunt van de oplossing (185 graden Fahrenheit of 85 graden Celsius), is de kooktijd langer dan in de Hamilton-stoomketels. De capaciteit van de verticale fornuizen varieert van 3.000 tot 6.000 pond (1.360 tot 2.730 kilogram). De kooktijd kan sterk variëren van enkele minuten tot een half uur, afhankelijk van welk systeem wordt gebruikt. Over het algemeen worden temperaturen boven 155 graden Fahrenheit (68 graden Celsius) als de optimale kooktemperaturen beschouwd. Koken hangt af van de kenmerken van de maïs en de interactie van tijd, temperatuur, kalkconcentratie, grootte van het kookvat en roeren. Nixtamal dat voor gefrituurde producten wordt gebruikt, wordt over het algemeen minder gekookt dan nixtamal dat voor tafeltortilla's wordt gebruikt.

- 3 Onmiddellijk na het koken wordt de oplossing geblust (snel afgekoeld) tot ongeveer 154 tot 162 graden Fahrenheit (68-72 graden Celsius). Deze lagere temperatuur vermindert de wateropname tijdens het weekproces en de kooktijd van de nixtamal. Het resultaat is een meer consistente masa, die minder olie opneemt tijdens het frituren.

- 4 Het graan wordt vervolgens 8 tot 16 uur in het kookvat gedompeld (als er een verticaal fornuis werd gebruikt) of overgebracht naar een bewaarvat (als een Hamilton-stoomketel werd gebruikt). Door het weekproces kan water worden geabsorbeerd, wat helpt om de romp te desintegreren en de korrel zachter te maken. Tijdens het weekproces wordt de temperatuur verlaagd tot 104 graden Fahrenheit (40 graden Celsius).

- 5 Na het weken wordt de oplossing in de wasmachines gepompt. De kookvloeistof wordt afgevoerd en het resulterende nixtamal wordt gewassen met water onder druk of sproeisystemen. Het grootste deel van de vruchtwand en overtollige kalk wordt tijdens deze stap verwijderd. Wassen in commerciële processen gebeurt in twee soorten apparatuur:de trommelwasmachine en het "lowboy"-systeem. Een trommelwasmachine bestaat uit een transportband die het nixtamal naar een roterende geperforeerde cilinder met interne vluchten en watersproeiers in de trommel transporteert. Na het spuiten gaat het nixtamal in een afvoerband, waar het overtollige water wordt afgevoerd. Het lowboy systeem bestaat uit een opvangbak voorzien van binnenschermen en sproeiers. Het gewassen nixtamal wordt continu van de bodem van de opvangbak verwijderd door een schuine transportband. In beide systemen transporteert een transportband het gewassen, uitgelekte nixtamal naar een trechter, die vervolgens de steenmolen voedt. Het eindresultaat, met het typische mengsel van maïs en limoen, zal 54 ounce (1,53 kilogram) 47 procent vochtig nixtamal zijn.

Malen

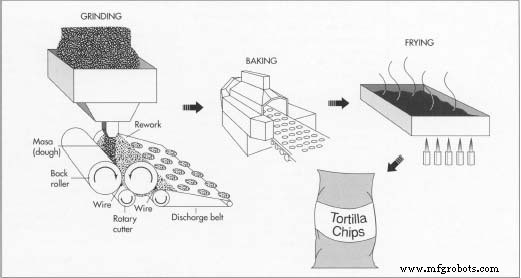

- 6 Het gewassen nixtamal wordt vervolgens gemalen met behulp van twee bij elkaar passende stenen, de ene stationair en de andere roterend met ongeveer 500 tot 700 tpm. De stenen zijn meestal samengesteld uit lava of vulkanische materialen, maar ze kunnen ook bestaan uit synthetische materialen van aluminiumoxide (Ak203). Voor een optimale efficiëntie moeten de lavastenen vaak opnieuw worden uitgehouwen; de synthetische stenen gaan langer mee en vergen minder nabewerking. Een typische steen is 10 centimeter dik en 40 centimeter in diameter en heeft radiale groeven. De groeven worden ondieper naarmate ze de omtrek van de steen naderen. Het aantal, het ontwerp en de diepte van de groeven in de stenen variëren met het beoogde product:stenen die zijn gesneden voor de productie van tafeltortilla's hebben meer ondiepe groeven om een fijnere masa te produceren, terwijl grovere masa voor tortillachips afkomstig is van stenen met diepere groeven.

Het malen of frezen begint wanneer een schroeftransporteur aan de basis van de trechter de nixtamal door een centrale opening en in de opening tussen de stenen dwingt, waar het scheren plaatsvindt. Het materiaal reist naar buiten van het midden naar de omtrek van de stenen. Water dat tijdens het frezen wordt toegevoegd, koelt de stenen, voorkomt overmatige slijtage en verlaagt de masa-temperatuur. Voor een maalinrichting met een capaciteit van 600 kg/uur wordt ongeveer 0,6 tot 1,2 liter water per minuut (0,16-0,32 gpm) toegevoegd. Deze hoeveelheid water verhoogt het vochtgehalte van de masa tot het optimale voor beplating. Net als de slijpstenen is het vochtgehalte afhankelijk van het resulterende product. De masa-deeltjesgrootte is het resultaat van verschillende op elkaar inwerkende factoren:mate van nixtamal koken; grootte en diepte van de groeven in de slijpstenen; spleet of druk tussen de slijpstenen; hoeveelheid water gebruikt. tijdens het malen; en het type maïs dat wordt gebruikt. Het malen verbreekt de korrelstructuur en bevordert de "plastische" en samenhangende eigenschappen in de masa. Als de masa eenmaal geproduceerd is, is het belangrijk deze direct te gebruiken of te beschermen tegen vochtverlies. Na het malen is het resulterende mengsel 1,65 kilogram 51 procent vochtige grove masa.

Chips vormen

- 7 Vervolgens worden echte chips geproduceerd met behulp van de grove masa, die door mixers en extruders wordt gekneed en tot plastic masa wordt gemengd en vervolgens naar velrollen wordt gevoerd. De plastic masa wordt in een dunne laag gewikkeld, die vervolgens wordt gesneden of in een specifieke configuratie wordt gedwongen; de dikte van de plaat bepaalt het uiteindelijke productgewicht. Het bekleden begint wanneer de masa meestal op een paar gladde rollen wordt gevoerd

De gewassen oplossing wordt gemalen met behulp van twee bij elkaar passende stenen, één stationair en de andere roterend. Van daaruit wordt de resulterende grove masa in echte chips gesneden. De masa wordt op een paar gladde rollen gevoerd, meestal bedekt met teflon, waarvan de ene tegen de klok in draait en de andere met de klok mee. De masa wordt tussen de rollen geperst, gesneden en in de oven gelost om te bakken. Na het bakken en kruiden worden de frites dienovereenkomstig verpakt. bekleed met teflon, de ene roterend tegen de klok in en de andere met de klok mee. De spleet tussen de rollen is verstelbaar, zodat producten van verschillende diktes geproduceerd kunnen worden. De masa wordt tussen de rollen geperst en gescheiden door draden op de voor- en achterrollen. De achterste draad reinigt de met dekzeilen beklede masa van de achterste rol en laat deze hechten aan de voorste rol, en de voorste draad of draden strippen de masa-stukken van de rol. De snijder draait onder de voorrol. Voor verschillende producten worden verschillende snijconfiguraties (driehoekig, rond, rechthoekig, enz.) gebruikt. Koperen of plastic banden omringen het uiteinde van de eerste rol en helpen overtollige masa te recyclen. De masastukken verlaten de voorrol op een afvoerband, die rechtstreeks in de oven wordt gevoerd.

De gewassen oplossing wordt gemalen met behulp van twee bij elkaar passende stenen, één stationair en de andere roterend. Van daaruit wordt de resulterende grove masa in echte chips gesneden. De masa wordt op een paar gladde rollen gevoerd, meestal bedekt met teflon, waarvan de ene tegen de klok in draait en de andere met de klok mee. De masa wordt tussen de rollen geperst, gesneden en in de oven gelost om te bakken. Na het bakken en kruiden worden de frites dienovereenkomstig verpakt. bekleed met teflon, de ene roterend tegen de klok in en de andere met de klok mee. De spleet tussen de rollen is verstelbaar, zodat producten van verschillende diktes geproduceerd kunnen worden. De masa wordt tussen de rollen geperst en gescheiden door draden op de voor- en achterrollen. De achterste draad reinigt de met dekzeilen beklede masa van de achterste rol en laat deze hechten aan de voorste rol, en de voorste draad of draden strippen de masa-stukken van de rol. De snijder draait onder de voorrol. Voor verschillende producten worden verschillende snijconfiguraties (driehoekig, rond, rechthoekig, enz.) gebruikt. Koperen of plastic banden omringen het uiteinde van de eerste rol en helpen overtollige masa te recyclen. De masastukken verlaten de voorrol op een afvoerband, die rechtstreeks in de oven wordt gevoerd.

Bakken en koelen

- 8 Een drielaagse gasgestookte oven wordt gebruikt om de gevormde masa te bakken. Over het algemeen worden de chips gebakken bij temperaturen van 500 tot 554 graden Fahrenheit (260-290 graden Celsius), waarbij de baktijd varieert van 35 tot 50 seconden. Bakken verbetert de alkalische smaak en vermindert de opname van vocht en olie tijdens het frituren.

- 9 De tortillachips worden vervolgens gekoeld door ze door een reeks open lagen of koelrekken te bewegen. De frites worden soms tot 20 minuten gekoeld voordat ze worden gebakken om een meer uniforme consistentie te krijgen en om blaarvorming tijdens het frituren te verminderen. Tijdens dit koelproces verliezen de chips extra vocht (tot 3 procent) en wordt het vocht in elke chip gelijkmatiger verdeeld.

Frituren en kruiden

- 10 De volgende stap is het frituren van de frites met olietemperaturen van 338 tot 374 graden Fahrenheit (170-190 graden Celsius) gedurende 50 tot 80 seconden. De frituurtemperatuur en -tijd zijn afhankelijk van het type product. Tortillachips gemaakt van gele maïs vereisen een lagere baktemperatuur en een langere baktijd dan chips gemaakt van witte of gemengde witte en gele maïs. Maïschips gemaakt van gele maïs worden bijvoorbeeld gebakken bij 320 graden Fahrenheit (160 graden Celsius), terwijl die gemaakt van gemengde witte en gele maïs worden gebakken bij temperaturen tot 410 graden Fahrenheit (210 graden Celsius) gedurende 60 tot 90 seconden. De meeste commerciële friteuses die worden gebruikt, zijn van het continue type met directe of indirecte verwarmingselementen. Indirect gestookte friteuses zijn duurder maar efficiënter, met lagere operationele kosten. Moderne friteuses zijn ontworpen om fijne deeltjes (zeer kleine stukjes) continu uit te filteren en zijn gemakkelijk schoon te maken. Deze commerciële friteuses zijn verkrijgbaar in formaten die kunnen verwerken van 160 tot 1.360 kg/uur (353-3.000 lbs/uur). De opbrengst van het proces, met het typische mengsel van maïs en limoen, zal 0,96 kilogram (2,1 pond) tortillachips zijn, met 22 tot 24 procent olie en minder dan 2 procent vocht.

- 11 Het zout en de kruiden worden direct na het bakken aangebracht terwijl de frietjes nog heet zijn. De hete chips worden in een schuin draaiende cilinder getransporteerd, waar een vloeibare kruidenmix op wordt gesproeid. Over het algemeen bestaat het vloeibare mengsel uit hete olie, zout, smaakmakers en smaak- en kleurstoffen. Bij afkoeling kristalliseert de olie en vormt de kruidenlaag. Zout kan ook als vloeistofspray op de frites worden gedeponeerd of door een granulaatzoutdispenser die na het tuimelen over de transportbanden wordt geplaatst. De hoeveelheid zout die gewoonlijk aan tortillachips wordt toegevoegd, is ongeveer 1 tot 1,5 gewichtsprocent.

Koelen en verpakken

- 12 De tortillachips worden vervolgens afgekoeld tot omgevingstemperatuur en direct verpakt in vochtbestendige zakjes. Omdat gefrituurde producten zeer hygroscopisch zijn (ze nemen gemakkelijk vocht op en houden het vast), kan een vertraagde verpakking leiden tot verlies van knapperigheid. De gekoelde tortillachips, met ongeveer 1,5 procent vocht, worden in een verpakkingsmachine getransporteerd. Deze machine weegt ze automatisch en deponeert ze in een zak, die vervolgens wordt verzegeld.

Kwaliteitscontrole

Het kwaliteitscontroleaspect van de productie van tortillachips is essentieel, zodat de chips de klant zo vers mogelijk kunnen bereiken. De belangrijkste parameters die worden gecontroleerd tijdens de productie van tortillachips zijn:temperatuur en relatieve vochtigheid van maïssilo's en opslagruimten voor ingrediënten en producten; de kook-, blust-, week-, bak- en braadtijden en temperaturen; soorten slijpstenen en hun aanpassing tijdens het frezen; vochtgehalte van de maïs, nixtamal, masa en tenslotte de tortillachips; bedrijfstoestand van de apparatuur (zoals het fornuis, de sheeter, de oven, de friteuse, het koelrek, de verpakkingsapparatuur, enz.); frituurolie en bederf van het product; en de hygiëne van apparatuur en personeel.

De Toekomst

De toekomstige trends voor de markt voor maïs en tortillachips zijn in de richting van dunnere, lichtere en kleinere chips. Onlangs zijn tortillachips gemaakt van witte maïs, volkoren meel en de blauwe maïsmeel van het zuidwesten beschikbaar en steeds populairder geworden. Combinaties van masameel met tarwe, peulvruchten en ander meel zullen leiden tot interessante nieuwe producten. Nieuwe producten gebakken met oliën die meer onverzadigde vetzuren bevatten of gemaakt van voedzame maïs zullen het imago van tortillachips versterken. Gemodificeerde frituur- en nieuwe baktechnieken die voedsel produceren met een textuur zoals die van gefrituurd voedsel, zullen worden gebruikt om caloriearme snacks te maken. De industrie zal evolueren naar productielijnen met hogere snelheid, meer automatisering, betere kwaliteitscontrole en hogere arbeids- en apparatuurefficiëntie.

Geschat wordt dat de consumptie van tortillachips in de Verenigde Staten zal blijven toenemen. Maïs en tortillachips worden ook in andere delen van de wereld populair. Er zijn maïschips opgericht in Australië, de Volksrepubliek China, India, Korea en andere landen. Met een stijging van 50 procent in de groothandelsverkoop in de afgelopen vijf jaar, worden maïs- en tortillasnacks snel populair in de mainstream. Toekomstige groei hangt echter af van het vermogen van de industrie om gelijke tred te houden met de veranderende consumenteneisen.

Productieproces

- Ontwerpen met Bluetooth Mesh:chip of module?

- Kleine Bluetooth 5.0-module integreert chipantenne

- Onderzoekers bouwen kleine authenticatie-ID-tag

- Blog:Prijs microfluïdische chip in China

- Hoe u het dunner worden van chips tegengaat?

- Hoe de machineproductiviteit te maximaliseren:chipverdunning

- Miniatuur long-hartsensor op een chip

- Quantum-Limit naderende chemische detectiechip

- Algemene tips voor boorbewerkingen

- Wat is spaanvorming? - Soorten spaanders bij het snijden van metaal?

- Wat zijn spaantransporteurs?