Suiker

Achtergrond

Vóór de geboorte van Jezus van Nazareth werd suikerriet (waarvan suiker wordt gemaakt) geoogst aan de oevers van de Golf van Bengalen; het verspreidde zich naar de omliggende gebieden van Maleisië, Indonesië, Indochina en Zuid-China. Het Arabische volk introduceerde "suiker" (op dat moment een plakkerige pasta, halfgekristalliseerd en waarvan men dacht dat het medicinale waarde had) in de westerse wereld door zowel het riet als de kennis voor de teelt ervan naar Sicilië en vervolgens naar Spanje te brengen in de achtste en negende eeuw . Later slaagde Venetië, dat afgewerkte suiker uit Alexandrië importeerde, erin tegen de vijftiende eeuw een monopolie op deze nieuwe specerij te vestigen; op dat moment begon het ruwe suiker te kopen, en zelfs suikerriet, en het te verwerken in zijn eigen raffinaderijen. Het monopolie van Venetië was echter van korte duur. In 1498 keerde de Portugese zeevaarder Vasco da Gama terug uit India en bracht de zoete smaak naar Portugal. Lissabon begon ruwe suiker te importeren en te raffineren en in de zestiende eeuw werd het de Europese suikerhoofdstad. Het duurde niet lang voordat de zoetstof beschikbaar was in Frankrijk, waar de primaire functie medicinaal bleef, en tijdens het bewind van Lodewijk XIV kon suiker per ons worden gekocht bij de apotheek. Tegen de jaren 1800 was suiker (hoewel nog steeds duur) overal verkrijgbaar voor zowel de hogere als de middenklasse.

Grondstoffen

Suiker is een brede term die wordt gebruikt voor een groot aantal koolhydraten die in veel planten aanwezig zijn en die worden gekenmerkt door een min of meer zoete smaak. De primaire suiker, glucose, is een product van fotosynthese en komt voor in alle groene planten. In de meeste planten komen de suikers voor als een mengsel dat niet gemakkelijk in de componenten kan worden gescheiden. In het sap van sommige planten worden de suikermengsels gecondenseerd tot siroop. Sappen van suikerriet (Saccharum officinarum) en suikerbiet (Beta vulgaris) zijn rijk aan pure sucrose, hoewel bietsuiker over het algemeen veel minder zoet is dan rietsuiker. Deze twee suikergewassen zijn de belangrijkste bronnen van commerciële sucrose.

Het suikerriet is een dik, hoog, overblijvend gras dat gedijt in tropische of subtropische gebieden. Suiker die in de bladeren wordt gesynthetiseerd, wordt gebruikt als energiebron voor groei of wordt naar de stengels gestuurd voor opslag. Het is het zoete sap in de stengels dat de bron is van suiker zoals we die kennen. Het riet verzamelt suiker tot ongeveer 15 procent van zijn gewicht. Suikerriet levert ongeveer 2.600.000 ton suiker per jaar op.

De suikerbiet is een bietenras met het hoogste suikergehalte, waarvoor het speciaal wordt geteeld. Hoewel ze meestal zowel van binnen als van buiten wit zijn, hebben sommige bietenrassen een zwarte of gele schil. Van suikerbieten wordt ongeveer 3.700.000 ton suiker gemaakt.

Andere suikergewassen zijn zoete sorghum, suikeresdoorn, honing en maïssuiker. De soorten suiker die tegenwoordig worden gebruikt, zijn witte suiker (volledig geraffineerde suiker), samengesteld uit heldere, kleurloze of kristalfragmenten; of bruine suiker, die minder volledig geraffineerd is en een grotere hoeveelheid stroopresidu bevat, waaruit het zijn kleur verkrijgt.

Het fabricageproces

Planten en oogsten

- 1 Suikerriet vereist een gemiddelde temperatuur van 75 graden Fahrenheit (23,9 graden .)

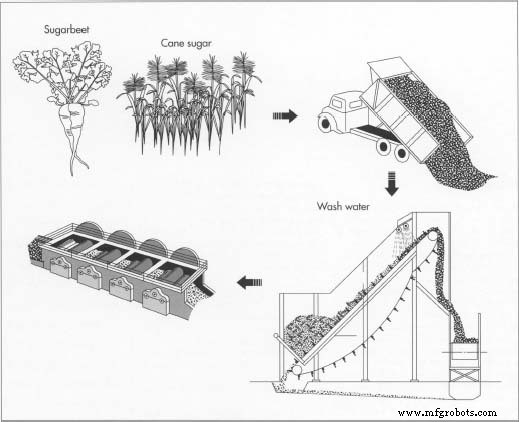

In de Verenigde Staten wordt zowel riet als suikerbiet voornamelijk machinaal geoogst, hoewel dit in sommige staten wordt ook met de hand gedaan. De geoogste rietstengels en bieten worden mechanisch in vrachtwagens of treinwagons geladen en naar fabrieken gebracht voor verwerking tot ruwe suiker. Eenmaal daar worden ze schoongemaakt, gewassen, gemalen om sap te extraheren, gefilterd en gezuiverd. Het resultaat is een helder, met suiker gevuld sap. Celsius) en uniforme regenval van ongeveer 80 inch (203 centimeter) per jaar. Daarom wordt het gekweekt in tropische of subtropische gebieden.

In de Verenigde Staten wordt zowel riet als suikerbiet voornamelijk machinaal geoogst, hoewel dit in sommige staten wordt ook met de hand gedaan. De geoogste rietstengels en bieten worden mechanisch in vrachtwagens of treinwagons geladen en naar fabrieken gebracht voor verwerking tot ruwe suiker. Eenmaal daar worden ze schoongemaakt, gewassen, gemalen om sap te extraheren, gefilterd en gezuiverd. Het resultaat is een helder, met suiker gevuld sap. Celsius) en uniforme regenval van ongeveer 80 inch (203 centimeter) per jaar. Daarom wordt het gekweekt in tropische of subtropische gebieden. Suikerriet heeft ongeveer zeven maanden nodig om te rijpen in een tropisch gebied en ongeveer 12-22 maanden in een subtropisch gebied. Op dit moment worden velden met suikerriet getest op sucrose en worden de meest volwassen velden eerst geoogst. In Florida, Hawaï en Texas wordt staande stok afgevuurd om de droge bladeren te verbranden. In Louisiana worden de 1,8 tot 3 meter hoge rietstengels omgehakt en op de grond gelegd voordat ze worden verbrand.

- 2 In de Verenigde Staten gebeurt het oogsten (van zowel riet als suikerbieten) voornamelijk machinaal, hoewel het in sommige staten ook met de hand gebeurt. De geoogste rietstengels worden mechanisch in vrachtwagens of treinwagons geladen en naar fabrieken gebracht voor verwerking tot ruwe suiker.

Voorbereiding en verwerking

- 3 Nadat het riet bij de molenwerven is aangekomen, wordt het mechanisch gelost en worden overtollige grond en stenen verwijderd. Het riet wordt gereinigd door de drager met warm water te laten overstromen (in het geval van dun gesteente en afval) of door het riet uit te spreiden op bewegende transportbanden die door sterke waterstralen en kamtrommels gaan (om grotere hoeveelheden stenen, afval, en bladeren, enz.). Op dit punt is het riet schoon en klaar om te worden gemalen.

Wanneer de bieten op de raffinaderij worden afgeleverd, worden ze eerst gewassen en vervolgens in reepjes gesneden. Vervolgens worden ze in diffusiecellen geplaatst met

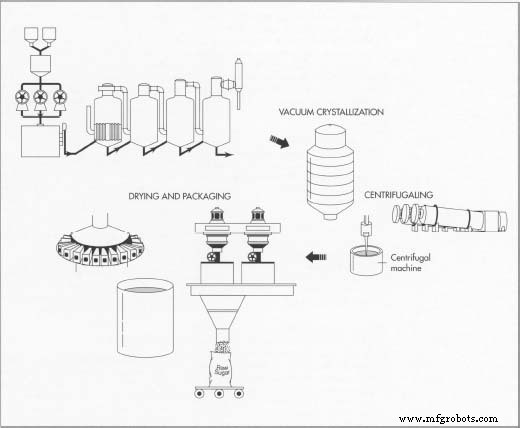

Na te zijn gezuiverd, ondergaat het heldere sap vacuümverdamping om het meeste water te verwijderen. In dit proces worden vier vacuümkokende cellen in serie geplaatst, zodat elke volgende cel een hoger vacuüm heeft. De dampen van het ene lichaam kunnen dus het sap in het volgende koken, een methode die multiple-effect verdamping wordt genoemd. Vervolgens wordt de stroperige oplossing vacuümgekristalliseerd om suikerkristallen te vormen. De resterende vloeistof wordt verwijderd door middel van centrifugeren en drogen, en de suiker wordt verpakt. water van ongeveer 175 graden Fahrenheit (79,4 graden Celsius) en besproeid met heet water in tegenstroom om de sucrose te verwijderen.

Na te zijn gezuiverd, ondergaat het heldere sap vacuümverdamping om het meeste water te verwijderen. In dit proces worden vier vacuümkokende cellen in serie geplaatst, zodat elke volgende cel een hoger vacuüm heeft. De dampen van het ene lichaam kunnen dus het sap in het volgende koken, een methode die multiple-effect verdamping wordt genoemd. Vervolgens wordt de stroperige oplossing vacuümgekristalliseerd om suikerkristallen te vormen. De resterende vloeistof wordt verwijderd door middel van centrifugeren en drogen, en de suiker wordt verpakt. water van ongeveer 175 graden Fahrenheit (79,4 graden Celsius) en besproeid met heet water in tegenstroom om de sucrose te verwijderen.

Sapextractie persen

- 4 Twee of drie zwaar gegroefde brekerrollen breken het riet en extraheren een groot deel van het sap, of swing-hammer-type shredders (1.200 tpm) versnipperen het riet zonder het sap te extraheren. Draaiende messen die de stengels in snippers snijden, vormen een aanvulling op de brekers. (In de meeste landen gaat de shredder vooraf aan de breker.) Een combinatie van twee, of zelfs alle drie, methoden kan worden gebruikt. Het persproces omvat het verpletteren van de stengels tussen de zware en gegroefde metalen rollen om de vezel te scheiden (bagasse) van het sap dat de suiker bevat.

- 5 Terwijl het riet wordt geplet, wordt heet water (of een combinatie van heet water en teruggewonnen onzuiver sap) in tegenstroom op het geplette riet gesproeid als het elke molen verlaat om te verdunnen. Het geëxtraheerde sap, genaamd vesou, bevat 95 procent of meer van de aanwezige sucrose. De massa wordt vervolgens verspreid, een proces waarbij de stengels fijn worden gesneden of versnipperd. Vervolgens wordt de suiker van de afgesneden stengels gescheiden door deze op te lossen in heet water of heet sap.

Zuivering van sap — verduidelijking

en verdamping

- 6 Het sap van de molens, een donkergroene kleur, is zuur en troebel. Het proces van zuivering (of ontlasting) is ontworpen om zowel oplosbare als onoplosbare onzuiverheden (zoals zand, grond en gemalen steen) te verwijderen die niet zijn verwijderd door voorlopige screening. Het proces maakt gebruik van kalk en warmte als klaringsmiddelen. Kalkmelk (ongeveer een pond per ton suikerriet) neutraliseert de natuurlijke zuurgraad van het sap en vormt onoplosbare kalkzouten. Door het limoensap tot koken te verhitten, coaguleert het albumine en een deel van de vetten, wassen en gommen, en het gevormde precipitaat vangt gesuspendeerde vaste stoffen op, evenals de minuscule deeltjes.

De suikerbietoplossing daarentegen wordt gezuiverd door herhaaldelijk calciumcarbonaat, calciumsulfiet of beide daarin neer te slaan. Onzuiverheden raken verstrikt in de groeiende neerslagkristallen en worden verwijderd door continue filtratie.

- 7 Door sedimentatie scheiden de modders zich van het heldere sap. De niet-suikerverontreinigingen worden verwijderd door continue filtratie. Het uiteindelijke geklaarde sap bevat ongeveer 85 procent water en heeft dezelfde samenstelling als het onbewerkte geëxtraheerde sap, behalve de verwijderde onzuiverheden.

- 8 Om dit geklaarde sap te concentreren, wordt ongeveer tweederde van het water verwijderd door middel van vacuümverdamping. In het algemeen zijn vier vacuümkokende cellen of lichamen in serie gerangschikt, zodat elk volgend lichaam een hoger vacuüm heeft (en dus kookt bij een lagere temperatuur). De dampen van het ene lichaam kunnen dus het sap in het volgende koken - de stoom die in de eerste cel wordt gebracht, doet wat wordt genoemd verdamping met meerdere effecten. De damp uit de laatste cel gaat naar een condensor. De siroop verlaat het laatste lichaam continu met ongeveer 65 procent vaste stoffen en 35 procent water.

De suikerbiet-sucrose-oplossing is op dit punt ook bijna kleurloos en ondergaat eveneens vacuümverdamping met meerdere effecten. De siroop wordt gezaaid, gekoeld en in een centrifugemachine gedaan. De afgewerkte bietenkristallen worden gewassen met water en gedroogd.

Kristallisatie

- 9 Kristallisatie is de volgende stap in de productie van suiker. Kristallisatie vindt plaats in een eentraps vacuümpan. De siroop wordt verdampt totdat deze verzadigd is met suiker. Zodra het verzadigingspunt is overschreden, worden er kleine suikerkorrels aan de pan toegevoegd, of 'staking'. Deze kleine korrels, zaad genaamd, dienen als kernen voor de vorming van suikerkristallen. (Zaadkorrel wordt gevormd door 1600 gram witte suiker toe te voegen aan de kom van een slurrymachine en te mengen met 3,3 delen van een vloeibaar mengsel:70 procent spiritus en 30 procent glycerine. De machine draait 15 uur.) Extra siroop wordt aan de slagroom toegevoegd en verdampt zodat de oorspronkelijke kristallen die werden gevormd in omvang kunnen groeien.

De groei van de kristallen gaat door totdat de pan vol is. Wanneer de sucroseconcentratie het gewenste niveau bereikt, wordt het dichte mengsel van siroop en suikerkristallen, massecuite genaamd, wordt geloosd in grote containers die kristallisatoren worden genoemd. Kristallisatie gaat verder in de kristallisatoren terwijl de massecuite langzaam wordt geroerd en afgekoeld.

- 10 Massecuite uit de mixers laat men in centrifugalen stromen, waar de dikke siroop, of melasse, door centrifugaalkracht van de ruwe suiker wordt gescheiden.

Centrifugaal

- 11 De snelle centrifugale actie die wordt gebruikt om de massecuite te scheiden in ruwe suikerkristallen en melasse, wordt gedaan in draaiende machines die centrifugalen worden genoemd. Een centrifugaalmachine heeft een cilindrische mand opgehangen aan een spil, met geperforeerde zijkanten bekleed met draaddoek, waarbinnen metalen platen zijn met 400 tot 600 perforaties per vierkante inch. De mand draait met snelheden van 1.000 tot 1.800 RPM. De ruwe suiker wordt vastgehouden in de centrifugemand omdat de geperforeerde voering de suikerkristallen vasthoudt. De moederloog, of melasse, gaat door de voering (vanwege de uitgeoefende centrifugaalkracht). De laatste melasse (blackstrap melasse) met sucrose, reducerende suikers, organische niet-suikers, as en water, wordt naar grote opslagtanks gestuurd.

Zodra de suiker is gecentrifugeerd, wordt deze "afgesneden" en naar een granulator gestuurd om te drogen. In sommige landen wordt suikerriet in kleine fabrieken verwerkt zonder het gebruik van centrifuges en wordt een donkerbruin product (niet-centrifugale suiker) geproduceerd. Centrifugale suiker wordt geproduceerd in meer dan 60 landen, terwijl niet-centrifugale suiker in ongeveer twintig landen.

Drogen en verpakken

- 12 Vochtige suikerkristallen worden gedroogd door ze in een granulator door verwarmde lucht te laten tuimelen. De droge suikerkristallen worden vervolgens op maat gesorteerd door trilzeven en in opslagbakken geplaatst. Suiker wordt vervolgens verzonden om te worden verpakt in de bekende verpakking die we in supermarkten zien, in bulkverpakkingen of in vloeibare vorm voor industrieel gebruik.

Bijproducten

De bagasse die wordt geproduceerd na het extraheren van het sap uit suikerriet, wordt gebruikt als brandstof om stoom op te wekken in fabrieken. Er worden steeds grotere hoeveelheden bagasse verwerkt tot papier, isolatieplaten en hardboard, evenals furfural, een chemisch tussenproduct voor de synthese van furan en tetrahydrofuran.

De bietentoppen en de geëxtraheerde schijfjes evenals de melasse worden gebruikt als veevoer. Het is aangetoond dat met bieten per hectare meer voer voor vee en andere dergelijke dieren kan worden geproduceerd dan met enig ander gewas dat op grote schaal in de Verenigde Staten wordt verbouwd. De bietenreepjes worden ook chemisch behandeld om de extractie van commerciële pectine te vergemakkelijken.

Het eindproduct van de suikerraffinage is zwarte bandmelasse. Het wordt gebruikt in veevoer en bij de productie van industriële alcohol, gist, organische chemicaliën en rum.

Kwaliteitscontrole

Maaltijdsanering is een belangrijke factor bij kwaliteitscontrolemaatregelen. Bacteriologen hebben aangetoond dat een kleine hoeveelheid zure bagasse de hele stroom warm sap die eroverheen stroomt kan besmetten. Moderne molens hebben zelfreinigende troggen met een helling die zo is ontworpen dat bagasse het niet houdt, maar met de sapstroom meestroomt. Er worden strenge maatregelen genomen voor insecten- en ongediertebestrijding.

Omdat riet relatief snel bederft, zijn er grote stappen gezet om de transportmethoden te automatiseren en het riet zo snel mogelijk bij de molens te krijgen. Om de hoge kwaliteit van het eindproduct te behouden, worden bruine en gele geraffineerde suikers (die twee tot vijf procent vocht bevatten) in een koele en relatief vochtige atmosfeer opgeslagen, zodat ze hun vocht vasthouden en niet hard worden.

De meeste kristalsuikers voldoen aan de normen die zijn opgesteld door de National Food Processors Association en de farmaceutische industrie (U.S. Pharmacopeia, National Formulary).

Productieproces

- Wat is VMC-bewerking?

- MIG-lassen versus TIG-lassen

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- melasse

- Ahornsiroop

- Om zijn personeelsbestand te ontwikkelen, zette Imperial Sugar zijn denkvermogen op

- Patiëntenzorg eenvoudiger maken:zelfaangedreven luiersensoren die de urinesuikerspiegels controleren

- Virgin Media O2 Business &British Sugar open mobiel netwerk