Hardloopschoen

Achtergrond

Terwijl de meeste schoenen de voet beschermen en ondersteunen, gaat de hardloopschoen verder dan wat je van een gewone schoen zou verwachten. De voordelen ervan zijn de afgelopen jaren intensief onderzocht, een focus die het gevolg is van een steeds meer gezondheids- en vrijetijdsbewuste bevolking in het algemeen, en van de populariteit van hardlopen in het bijzonder. Naarmate meer mensen bij de sport betrokken zijn geraakt, is er steeds meer gevarieerde uitrusting beschikbaar gekomen voor hardlopers. Daarom is de hardloopschoen de afgelopen 15 jaar behoorlijk geëvolueerd.

Hardlopen als sport is terug te voeren op de oude Grieken, die pleitten voor een cultuur gebaseerd op gezonde lichamen en gezonde geesten. Tijdens Griekse atletiekwedstrijden streden lopers op blote voeten en vaak naakt. Later verplichtten de Romeinen hun boodschappers om sandalen met dunne zolen te dragen. Naarmate de schoenmakerij door de eeuwen heen evolueerde, werd en bleef leer het favoriete materiaal vanwege zijn duurzaamheid. De eerste verwijzingen naar schoenen die speciaal voor hardlopen zijn ontworpen, verschijnen echter pas in 1852, toen historici een race opmerkten waarin hardlopers schoenen met puntige zolen droegen. In 1900 werd de eerste sneaker, oftewel sportschoen voor alle doeleinden, ontworpen. Deze sneaker, voornamelijk gemaakt van canvas, had een rubberen rand die mogelijk werd gemaakt door Charles Goodyear's ontdekking in 1839 van gevulkaniseerd rubber. Al 1000 jaar bekend, werd rubber uiteindelijk commercieel bruikbaar gemaakt toen Goodyear het verwarmde en combineerde met zwavel, waardoor het niet uithardde en zijn elasticiteit verloor. In sportschoenen hielp rubber de impact van hardlopen op harde oppervlakken te dempen. Het ging echter niet mee als materiaal voor het maken van schoenen:het was niet duurzaam en leer keerde terug als het favoriete materiaal voor hardloopschoenen. Toch was leer ook niet de ideale stof. Leren schoenen waren niet alleen duur, maar veroorzaakten ook chatten en hardlopers moesten zeemleren voeringen kopen om hun voeten te beschermen. Een Schot die bekend staat als "Old Man" Richings zorgde voor enige verlichting toen hij een op maat gemaakte schoen uitvond die was ontworpen met een naadloze teenendoos (een stuk materiaal dat tussen de neus en de schoenvoering wordt ingebracht en behandeld met een verharder, de teenendoos beschermt de tenen tegen wrijving).

In 1925 besloot Adolph Dassler, een Duitse schoenmaker, zich te concentreren op sportschoenen en richtte hij samen met zijn broer Rudolph een bedrijf op. De hardloopschoenen van Dasslers boden zowel ondersteuning van de voetboog als snelle veters, en hun hoogwaardige producten trokken prominente atleten aan, waaronder enkele Olympiërs:Jesse Owens zou Dassler-schoenen hebben gedragen tijdens de Spelen van 1936 in München. De broers vormden later afzonderlijke bedrijven - Adolph, het Adidas-bedrijf en Rudolph, het Puma-bedrijf. Een andere fabrikant van hardloopschoenen in het midden van de twintigste eeuw was Hyde Athletic uit New England, hoewel het bedrijf gespecialiseerd was in voetbalschoenen. Een beschrijving van Hyde's hardloopschoen uit 1949 zei dat het kangoeroeleer bevatte, een randconstructie (een rand is een strook die wordt gebruikt om het bovenwerk met de zool te verbinden - zie het gedeelte "Ontwerp" hieronder), een elastische gore-sluiting (een driehoekig stuk leer aan de bovenkant van de schoen), en een leren zool bedekt met crêperubber, een gekreukte vorm van het materiaal dat speciaal voor schoenzolen wordt gebruikt. Een van de meest ongewone hardloopschoenen van het midden van de twintigste eeuw werd gedragen door de Japanse hardloper die in 1951 de Boston Marathon won. Zijn schoen, genaamd de Tiger, was gemodelleerd naar een traditionele Japanse schoen die de grote teen apart van de andere tenen omsloten.

In de jaren zestig begon een bedrijf genaamd New Balance te onderzoeken hoe hardlopen de voet beïnvloedt. Als resultaat van dit onderzoek ontwikkelde New Balance een orthopedische hardloopschoen met een geribbelde zool en sleehak om schokken op te vangen. Naarmate hardlopen populairder werd en joggers meer kennis kregen, nam de vraag naar schoeisel dat blessures zou helpen voorkomen toe. Veel hardlopers begonnen ook schoenen aan te vragen die ondersteuning boden in een lichtgewicht constructie, en nylon, uitgevonden tijdens de Tweede Wereldoorlog, begon bijgevolg de zwaardere leer- en canvasmaterialen te vervangen die eerder werden gebruikt om hardloopschoenen te maken. Tegenwoordig is het comfort van de hardloopschoen echter niet alleen bekend bij de jogger. Hardloopschoenen zijn te vinden bij zowat iedereen die comfort wil in een schoen. Sterker nog, hardloopschoenen verbazen niet meer als ze verschijnen aan de voeten van anders formeel geklede kantoormedewerkers op weg naar hun werk. In 1990 gaven consumenten 645 miljoen dollar uit voor 15 miljoen paar hardloopschoenen, en experts merken op dat de meeste gekochte schoenen eerder werden gebruikt voor comfort dan voor hardlopen.

Grondstoffen

Hardloopschoenen zijn gemaakt van een combinatie van materialen. De zool heeft drie lagen:binnenzool, tussenzool en buitenzool. De binnenzool is een dunne laag van door de mens gemaakt ethyleenvinylacetaat (EVA). De componenten van de tussenzool, die het grootste deel van de demping bieden, zullen per fabrikant verschillen. Over het algemeen bestaat het uit polyurethaan dat een ander materiaal omgeeft, zoals gel of vloeibare siliconen, of polyurethaanschuim dat door de fabrikant een speciale merknaam heeft gekregen. In sommige gevallen kan het polyurethaan capsules met perslucht omringen. Buitenzolen zijn meestal gemaakt van koolstofrubber, dat hard is, of geblazen rubber, een zachter type, hoewel fabrikanten een assortiment materialen gebruiken om verschillende texturen op de buitenzool te produceren.

De rest van de bekleding is meestal een synthetisch materiaal zoals kunstsuède of een nylonweefsel met plastic platen of planken die de vorm ondersteunen. Er kan een leren overlay zijn of een nylon overlay met leren opzetstukken. Doek is meestal beperkt tot de veters die door plastic oogjes zijn aangebracht, en spijkers hebben plaatsgemaakt voor een kleefstof die bekend staat als cement dat de verschillende componenten aan elkaar bindt.

Ontwerp

De afgelopen 15 jaar zijn er grote veranderingen geweest in het ontwerp van de hardloopschoen, die nu in alle stijlen en kleuren verkrijgbaar is. Hedendaagse schoenontwerpers focussen op de anatomie en de beweging van de voet. Met behulp van videocamera's en computers analyseren ze factoren als beweging van ledematen, het effect van verschillende terreinen op impact en voetpositie op impact. Lopers worden gelabeld als pronators als hun voeten naar binnen rollen of supinators als hun voeten naar buiten rollen. Samen met drukpunten, wrijvingspatronen en kracht van impact, wordt deze informatie ingevoerd in computers die berekenen hoe deze omstandigheden het beste kunnen worden opgevangen. Ontwerpers testen en ontwikkelen vervolgens prototypes op basis van hun studies van joggers en professionele hardlopers, om een definitief ontwerp klaar te maken voor massaproductie.

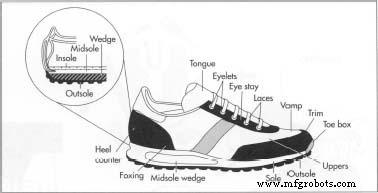

Een hardloopschoen kan maar liefst 20 onderdelen bevatten, en de onderstaande componenten zijn de meest elementaire. De schoen bestaat uit twee hoofddelen:het bovendeel, dat de boven- en zijkanten van de voet bedekt, en het onderste deel, dat contact maakt met het oppervlak.

Terwijl we met de klok mee om de schoen heen werken, begint aan de voorkant op het bovenste deel de veerlijn, die de rand vormt waar de punt van het spatbord (of teenbeschermer) de onderkant van de schoen raakt. Het volgende is het voorblad, meestal een enkel stuk materiaal dat vorm geeft aan de schoen en de teenendoos vormt. Het voorblad heeft ook hulpstukken zoals de keel, die de oogsteun en het vetergedeelte bevat. Onder het vetergedeelte bevindt zich de tong, die de voet beschermt tegen direct contact met de veters. Ook bevestigd aan de vamp langs de zijkanten van de schoen zijn verstevigingen. Als ze aan de buitenkant van de schoen worden genaaid, worden deze verstevigingen een -zadel genoemd; als ze aan de binnenkant zijn genaaid, worden ze een boogverband genoemd. Verder naar de achterkant van de schoen is de kraag, die meestal een achillespeesbeschermer heeft aan de bovenkant van de achterkant van de schoen. De foxing vormt de achterkant van de schoen. Daaronder zit een plastic beker die de hiel ondersteunt, de hielkap.

De onderkant heeft drie hoofdonderdelen, de buitenzool, de tussenzool en de wig. De buitenzool biedt  De eerste stap bij de productie van hardloopschoenen omvat het stansen van de schoenonderdelen op een koekjesvorm. Vervolgens worden de stukken die het bovenste deel van de schoen vormen aan elkaar genaaid of gecementeerd. Op dit punt lijkt het bovenwerk niet op een schoen, maar op een ronde hoed; het extra materiaal wordt de blijvende marge genoemd. Nadat het bovendeel is verwarmd en rond een plastic mal, een leest genaamd, is aangebracht, de binnenzool, tussenzool en buitenzool zijn aan het bovenwerk gecementeerd. tractie en absorbeert schokken. De tussenzool is speciaal ontworpen voor schokabsorptie en de wig ondersteunt de hiel. De binnenzool bevindt zich in de schoen en bevat ook de ondersteuning van de voetboog (ook wel de boogkoekje genoemd).

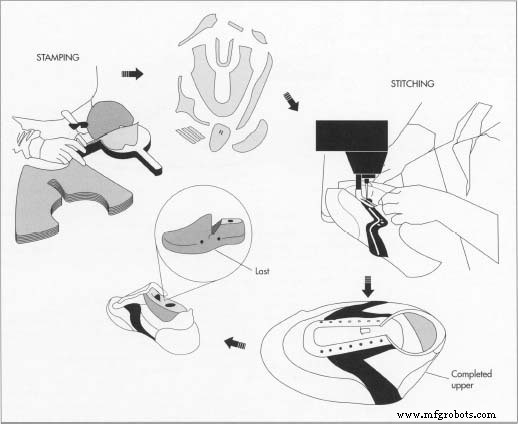

De eerste stap bij de productie van hardloopschoenen omvat het stansen van de schoenonderdelen op een koekjesvorm. Vervolgens worden de stukken die het bovenste deel van de schoen vormen aan elkaar genaaid of gecementeerd. Op dit punt lijkt het bovenwerk niet op een schoen, maar op een ronde hoed; het extra materiaal wordt de blijvende marge genoemd. Nadat het bovendeel is verwarmd en rond een plastic mal, een leest genaamd, is aangebracht, de binnenzool, tussenzool en buitenzool zijn aan het bovenwerk gecementeerd. tractie en absorbeert schokken. De tussenzool is speciaal ontworpen voor schokabsorptie en de wig ondersteunt de hiel. De binnenzool bevindt zich in de schoen en bevat ook de ondersteuning van de voetboog (ook wel de boogkoekje genoemd).

Het fabricageproces

Het maken van schoenen is een arbeidsintensief proces en de productiekosten van de vele onderdelen van de hardloopschoen weerspiegelen de geschoolde arbeid die nodig is. Elke productiefase vereist precisie en vaardigheden, en het nemen van kortere wegen om de kosten te verlagen kan resulteren in een inferieure schoen. Sommige hardloopschoenen (bekend als sliplasted schoenen) heb geen binnenzool. In plaats daarvan is het enkellaagse bovenwerk zowel om het boven- als ondergedeelte van de voet gewikkeld. De meeste hardloopschoenen bestaan echter uit een binnenzool die met cement aan het bovenwerk is gecementeerd. Deze sectie zal zich richten op schoenen die lang meegaan in cement.

De stof verzenden en stempelen

- 1 Eerst worden geprepareerde rollen synthetisch materiaal en rollen geverfd, split- en suèdeleer (gebruikt als onderdeel van de foxing) naar de fabriek gestuurd.

- 2 Vervolgens stempelen matrijsmachines de schoenvormen, die vervolgens op een koekjesvormer worden uitgesneden met verschillende markeringen om de rest van het geheel te geleiden. Nadat ze zijn gebundeld en geëtiketteerd, worden deze stukken naar een ander deel van de fabriek gestuurd waar ze worden genaaid.

Voltooide hardloopschoenen worden op kwaliteit getest met behulp van procedures die zijn ontwikkeld door de Shoe and Allied Trades Research Association. Defecten waarop wordt gecontroleerd, zijn onder meer een slechte houdbaarheid, onvolledige cementhechting en stikfouten.

Voltooide hardloopschoenen worden op kwaliteit getest met behulp van procedures die zijn ontwikkeld door de Shoe and Allied Trades Research Association. Defecten waarop wordt gecontroleerd, zijn onder meer een slechte houdbaarheid, onvolledige cementhechting en stikfouten.

Montage van het bovenwerk en de binnenzool

- 3 De stukken die het bovenste deel van de schoen zullen vormen, worden aan elkaar genaaid of gecementeerd en de vetergaatjes worden uitgestanst. Deze stukken omvatten de veerlijn, het voorblad, het spatbord, de keel (met oogsteun en vetergedeelte), de tong, verstevigingen zoals het zadel- of boogverband, de kraag (met achillespeesbeschermer), de foxing en het logo. Op dit punt lijkt het bovenwerk niet op een schoen, maar op een ronde hoed, omdat er extra materiaal is - de blijvende marge - die onder de schoen wordt gevouwen wanneer deze aan de zool wordt gecementeerd.

- 4 Vervolgens wordt de binnenzool aan de zijkanten van het bovenwerk gestikt. Verstevigingsmiddelen worden vervolgens toegevoegd aan het hielgebied en de teendoos en er wordt een binnenzoolplaat ingebracht.

Bevestigen van de bovenste en onderste

delen

- 5 Het voltooide bovenwerk wordt verwarmd en rond een leest geplaatst, een plastic mal die de uiteindelijke vorm van de schoen vormt. Een automatische blijvende machine trekt dan het bovendeel naar beneden over de leest. Ten slotte brengt een cementspuitmond cement aan tussen de boven- en binnenzoolplaat, en de machine drukt de twee stukken samen om ze te hechten. Het bovenwerk heeft nu de exacte vorm van de afgewerkte schoen.

- 6 Voorgestempelde en uitgesneden vormen van de tussenzool en buitenzool of wig zijn gelaagd en gecementeerd aan het bovenwerk. Ten eerste worden de buitenzool en tussenzool uitgelijnd en aan elkaar gehecht. Vervolgens worden de buitenzool en tussenzool uitgelijnd met het bovenwerk en over een verwarming geplaatst om het cement te reactiveren. Terwijl het cement afkoelt, worden de boven- en onderkant samengevoegd.

- 7 De schoen wordt uit de leest gehaald en geïnspecteerd. Eventueel overtollig cement wordt eraf geschraapt.

Kwaliteitscontrole

Fabrikanten kunnen hun materialen testen met behulp van procedures die zijn ontwikkeld door de Shoe and Allied Trades Research Association (SATRA), die apparaten levert die zijn ontworpen om elk element van de schoen te testen. Zodra de schoen klaar is, controleert een inspecteur in de fabriek op gebreken zoals slechte duurzaamheid, onvolledige cementhechting en stikfouten. Omdat hardlopen een aantal verwondingen aan de voet en aan pezen en gewrichtsbanden in het been kan veroorzaken, wordt momenteel een andere test ontwikkeld om de schokabsorberende eigenschappen van een schoen te evalueren.

De Toekomst

In de nabije toekomst voorspellen experts verfijningen van huidige ontwerpen en productieprocessen in plaats van radicale doorbraken. Binnen tien jaar zou de maatvoering van sportschoenen wereldwijd de standaard moeten worden. Ontwerpers zullen blijven zoeken naar lichtere materialen die betere ondersteuning en stabiliteit bieden bij verder gebruik van gels en luchtsystemen. Ook zullen elektronische componenten in de hardloopschoen worden ingebouwd, zodat informatie over fysieke kenmerken en ontwikkelingen met een microchip kan worden gemeten en later in een computer kan worden gedownload. Een ander kenmerk dat al begint te verschijnen, zijn de op batterijen werkende verlichtingssystemen voor de avondjogger. Terwijl consumenten miljoenen blijven uitgeven voor het comfort van hardloopschoenen, zullen fabrikanten van gewone schoenen blijven strijden om deze dollars door ontwerpprincipes voor hardloopschoenen toe te passen op alledaagse schoenen.

Productieproces

- Hoefijzer

- Schoenveter

- Houten klomp

- Heeft Amerika bijna geen geschoolde werknemers meer?

- Malware valt IoT-apparaten aan met Windows 7

- Machineconditiebewaking houdt een fabriek draaiende

- Materiaal voor warmtebeheer houdt computers koel

- Wrijvingsmateriaal:wat zijn remschoenen?

- Redenen waarom uw Macbook traag werkt

- Wat is Running Bond?

- Introductie van Brake Shoe Seam Welder