Brandblusser

Achtergrond

De draagbare brandblusser is gewoon een drukvat waaruit een materiaal (of middel) wordt verdreven om een brand te blussen. Het middel werkt in op de chemie van het vuur door een of meer van de drie elementen te verwijderen die nodig zijn om het vuur in stand te houden - gewoonlijk de vuurdriehoek genoemd. De drie zijden van de vuurdriehoek zijn brandstof, warmte en zuurstof. Het middel werkt om de warmte af te voeren door de brandstof af te koelen of om een barrière te vormen tussen de brandstof en de zuurstoftoevoer in de omringende lucht. Zodra de vuurdriehoek is gebroken, gaat het vuur uit. De meeste middelen hebben een blijvend effect op de brandstof om de mogelijkheid van opnieuw ontsteken te verminderen. Over het algemeen zijn de toegepaste middelen water, chemisch schuim, droog poeder, halon of kooldioxide (CO 2 ). Helaas is geen enkele agent effectief in het bestrijden van alle soorten (klassen) branden. Het type en de omgeving van het brandbare materiaal bepaalt het type blusser dat in de buurt moet worden gehouden.

Geschiedenis

Brandblussers, in een of andere vorm, zijn waarschijnlijk pas kort na de brand gepostdateerd. De meer praktische en verenigde blusser die nu alledaags is, begon als een vat onder druk dat water uitspuwde en later een combinatie van vloeibare elementen. De oudere blussers bestonden uit cilinders met daarin een oplossing van zuiveringszout (natriumbicarbonaat) en water. Binnenin bevond zich een vat met zwavelzuur aan de bovenkant van het lichaam. Dit ontwerp moest ondersteboven worden gedraaid om te worden geactiveerd, zodat het zuur in de natriumbicarbonaatoplossing terechtkwam en chemisch reageerde om voldoende koolstofdioxide te vormen om de cilinder van het lichaam onder druk te zetten en het water via een toevoerleiding naar buiten te drijven. Dit vluchtige apparaat werd verbeterd door het zuur in een glazen fles te plaatsen, ontworpen om te worden gebroken door een plunjer op de bovenkant van het cilinderlichaam of door een hamer die op een ring aan de zijkant sloeg om het zuur vrij te geven. Omslachtig en soms ineffectief, moest ook dit ontwerp worden verbeterd.

Ontwerp

Naast het gebruik van verschillende middelen, gebruiken fabrikanten van blussers over het algemeen een soort drukvat om het blusmiddel op te slaan en af te voeren. De manier waarop elke agent wordt geloosd varieert. Waterbrandblussers worden met lucht op druk gebracht tot ongeveer 150 pond per vierkante inch (psi) - vijf keer een autoband druk - van een compressor. Een knijpgreep bedient een veerbelaste klep die in de drukcilinder is geschroefd. Binnenin loopt een pijp of "dip tube" naar de bodem van de tank, zodat in de rechtopstaande positie de opening van de buis ondergedompeld is. Het water komt vrij als een gestage stroom door een slang of mondstuk, naar buiten geduwd door de opgeslagen druk erboven.

Waterblussers van het type "gaspatroon" werken op vrijwel dezelfde manier, maar de drukbron is een kleine patroon met kooldioxidegas (CO 2 ) bij 2.000 psi, in plaats van lucht. Om een gaspatrooneenheid te bedienen, wordt het uiteinde van de blusser tegen de vloer geslagen, waardoor een puntige punt de patroon doorboort en het gas in het drukvat vrijkomt. De vrijgekomen CO 2 zet enkele honderden keren zijn oorspronkelijke volume uit en vult de gasruimte boven het water. Dit zet de cilinder onder druk en dwingt het water omhoog door een dompelpijp en naar buiten door een slang of mondstuk om op het vuur te worden gericht. Dit ontwerp bleek minder vatbaar voor lekkage (drukverlies na verloop van tijd) dan gewoon de hele cilinder onder druk zetten.

Bij schuimblussers wordt het chemische middel in het algemeen onder opgeslagen druk gehouden. In droogpoederblussers kunnen de chemicaliën ofwel onder opgeslagen druk worden gezet, of er kan een gaspatroonverdrijver worden gebruikt; het type opgeslagen druk wordt op grotere schaal gebruikt. In kooldioxideblussers is de CO 2 wordt in vloeibare vorm vastgehouden onder 800 tot 900 psi en is "zelfverdrijvend", wat betekent dat er geen ander element nodig is om de CO 2 te forceren uit de blusser. In halonunits wordt de chemische stof ook onder druk in vloeibare vorm vastgehouden, maar in het algemeen wordt een gasbooster (meestal stikstof) aan het vat toegevoegd.

Grondstoffen

Brandblussers kunnen worden onderverdeeld in vier classificaties:Klasse A, Klasse B, Klasse C en Klasse D. Elke klasse komt overeen met het type brand waarvoor de blusser is ontworpen en dus met het type blusmiddelen dat wordt gebruikt. Klasse A-blussers zijn ontworpen om hout- en papierbranden te bestrijden; Klasse B-eenheden bestrijden brand met ontvlambare vloeistoffen; Brandblussers van klasse C zijn ontworpen om elektrische branden te bestrijden; en Klasse D-eenheden bestrijden brandende metaalbranden.

Water is effectief gebleken in brandblussers die worden gebruikt tegen hout- of papierbranden (klasse A). Water is echter een elektrische geleider. Om deze reden is het natuurlijk niet veilig als middel om elektrische branden te bestrijden waar stroomkringen aanwezig zijn (klasse C). Bovendien mogen brandblussers van klasse A niet worden gebruikt bij branden met ontvlambare vloeistoffen (klasse B), vooral niet in tanks of vaten. Water kan een explosie veroorzaken doordat brandbare vloeistoffen op het water drijven en blijven branden. Ook kan de krachtige waterstroom de brandende vloeistof verder naar andere brandbare stoffen spetteren. Een nadeel van waterblussers is dat het water bij lagere temperaturen vaak bevriest in de blusser. Om deze redenen, schuim, droge chemicaliën, CO 2 , en halontypes werden ontwikkeld.

Schuim, hoewel op waterbasis, is effectief tegen branden waarbij ontvlambare vloeistoffen zijn betrokken (Klasse B). Een brandblusser van 7,5 liter produceert ongeveer 60 liter dik schuim dat het vuur afkoelt en dooft. Het middel zelf is een gepatenteerde verbinding ontwikkeld door de verschillende fabrikanten en bevat een kleine hoeveelheid propyleenglycol om bevriezing te voorkomen. Het bevindt zich als een mengsel in een cilinder onder druk, vergelijkbaar met het watertype. De meeste vliegtuigen dragen dit type blusser. Schuim kan ook worden gebruikt op klasse A-branden.

Het droge poedermiddel is ontwikkeld om het elektrische gevaar van water te verminderen en is dus effectief tegen klasse C-branden. (Het kan ook worden gebruikt tegen branden van klasse B.) Het poeder is fijn verdeeld natriumbicarbonaat dat extreem vrij stromend is. Deze blusser, ook uitgerust met een dompelbuis en die een gas onder druk bevat, kan ofwel met een patroon werken of van het type opgeslagen druk zoals hierboven besproken. Veel gespecialiseerde droge chemische blussers zijn ook geschikt voor het verbranden van metaalbranden, of klasse D.

Kooldioxide (CO 2 ) brandblussers, effectief tegen veel brandbare vloeistof- en elektrische branden (klasse B en C), gebruik CO 2 als zowel het middel als het onder druk brengende gas. Het vloeibaar gemaakte kooldioxide, bij een druk die, afhankelijk van de grootte en het gebruik, hoger kan zijn dan 800 psi, wordt uitgestoten door een uitlopende hoorn. Door de knijpgreep te activeren, komt de CO vrij 2 in de lucht, waar het onmiddellijk een witte, donzige "sneeuw" vormt. De sneeuw, samen met het gas, vermindert de hoeveelheid zuurstof in een klein gebied rond het vuur aanzienlijk. Hierdoor verstikt het vuur, terwijl de sneeuw zich aan de brandstof hecht en deze afkoelt tot onder het verbrandingspunt. Het grootste voordeel voor de CO 2 brandblusser is het ontbreken van blijvend residu. Het elektrische apparaat dat in brand stond, is dan sneller te repareren. In tegenstelling tot CO 2 "sneeuw", water, schuim en droge chemicaliën kunnen anders onbeschadigde componenten beschadigen.

Als blusmiddel zijn halonen tot tien keer effectiever in het blussen van branden dan andere chemicaliën. De meeste halonen zijn niet giftig en extreem snel en effectief. Ze zijn chemisch inert, onschadelijk voor gevoelige apparatuur, inclusief computercircuits, en laten geen residu achter. Het voordeel van de halon ten opzichte van de CO 2 brandblusser is dat deze over het algemeen kleiner en lichter is. Halon is een vloeistof onder druk, dus het gebruikt een dompelbuis samen met stikstof als drukgas.

Halon, althans in brandblussers, kan binnenkort een voetnoot in de geschiedenis worden. In 1992 kwamen 87 landen over de hele wereld overeen om de  Het aluminium drukvat is gemaakt door slagextrusie. Bij dit proces wordt het aluminium blok in een matrijs gedaan en met hoge snelheid geramd met een metalen gietgereedschap. De kracht maakt het aluminium vloeibaar en zorgt ervoor dat het in de holte rond het gereedschap stroomt, waardoor de cilinder met open uiteinde wordt gevormd.

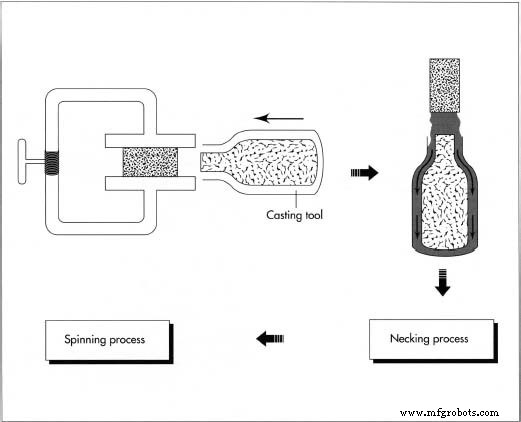

Het aluminium drukvat is gemaakt door slagextrusie. Bij dit proces wordt het aluminium blok in een matrijs gedaan en met hoge snelheid geramd met een metalen gietgereedschap. De kracht maakt het aluminium vloeibaar en zorgt ervoor dat het in de holte rond het gereedschap stroomt, waardoor de cilinder met open uiteinde wordt gevormd.

Deze cilinder wordt vervolgens afgewerkt in nek- en spinprocessen, die het open uiteinde van de cilinder vormen. fabricage van halonbrandblussers tegen 1 januari 1994. Dit zal een mogelijke bedreiging voor de beschermende ozonlaag van de aarde elimineren, waarmee halonmoleculen - zeer goed bestand tegen ontbinding - interageren en vernietigen.

De meeste andere elementen van een brandblusser zijn gemaakt van metaal. Het drukvat is over het algemeen gemaakt van een aluminiumlegering, terwijl de klep van staal of plastic kan zijn. Andere componenten, zoals de bedieningshendel, veiligheidspinnen en montagebeugel, zijn meestal gemaakt van staal.

Het fabricageproces

De fabricage van de brandblusser van het tanktype of cilinder vereist verschillende fabricagehandelingen om het drukvat te vormen, het chemische middel te laden, de klep te bewerken en de hardware, slang of mondstuk toe te voegen.

Het drukvat maken

- 1 Drukvaten zijn gevormd uit puckvormige (schijf)blokken van een speciale aluminiumlegering. De puck wordt eerst onder grote druk op een grote pers geëxtrudeerd. Bij impactextrusie wordt het aluminiumblok in een matrijs geplaatst en met zeer hoge snelheid met een metalen gereedschap geramd. Deze enorme energie maakt het aluminium vloeibaar en zorgt ervoor dat het in een holte rond het gereedschap stroomt. Het aluminium heeft dus de vorm van een open cilinder met aanzienlijk meer volume dan de originele puck.

Insnoeren en draaien

- 2 Het insnoeringsproces plaatst een koepel op het open uiteinde van de cilinder door te vernauwen

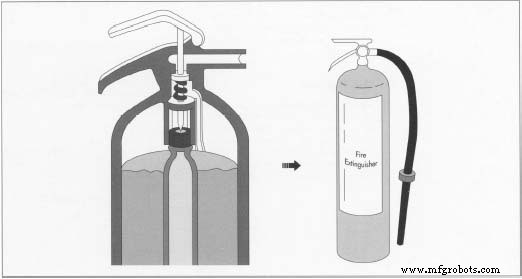

In een typische blusser met gaspatroon doorboort een punt de gaspatroon. Het vrijgekomen gas zet snel uit om de ruimte boven het water te vullen en het vat onder druk te zetten. Het water kan dan met de nodige kracht uit de blusser worden gepompt. het open einde met een andere bewerking genaamd spinnen. Door te draaien rolt het metaal voorzichtig naar elkaar toe, waardoor de wanddikte toeneemt en de diameter kleiner wordt. Na het spinnen worden de draden toegevoegd.

In een typische blusser met gaspatroon doorboort een punt de gaspatroon. Het vrijgekomen gas zet snel uit om de ruimte boven het water te vullen en het vat onder druk te zetten. Het water kan dan met de nodige kracht uit de blusser worden gepompt. het open einde met een andere bewerking genaamd spinnen. Door te draaien rolt het metaal voorzichtig naar elkaar toe, waardoor de wanddikte toeneemt en de diameter kleiner wordt. Na het spinnen worden de draden toegevoegd. - 3 Het vat is hydrostatisch getest, gereinigd en gepoedercoat verf. Het vat wordt vervolgens gebakken in een oven waar de verf wordt uitgehard.

Het blusmiddel toevoegen

- 4 Vervolgens wordt het blusmiddel toegevoegd. Als het vat van het type "opgeslagen druk" is, wordt het vat dienovereenkomstig onder druk gezet. Als een gaspatroon nodig is om het blusmiddel te helpen verdrijven, wordt deze op dit moment ook geplaatst.

- 5 Nadat het bluselement is toegevoegd, wordt het vat afgesloten en wordt de klep toegevoegd. De klep bestaat uit een machinaal bewerkt lichaam gemaakt van metalen stafmateriaal op een draaibank, of een kunststof spuitgegoten onderdeel op de economy-versies. Het moet lekvrij zijn en het moet voorzieningen hebben om in de cilinder te worden geschroefd.

Eindmontage

- 6 De laatste fabricagehandeling is de montage van de bedieningshendel, veiligheidsspelden en de montagebeugel. Deze onderdelen zijn meestal koudgevormd - gevormd bij lage temperaturen - stalen of plaatmetalen vormen, gekocht door de fabrikant van een externe leverancier. Identificatiestickers zijn ook op de cilinder geplaatst om de juiste brandklasse-classificatie te identificeren, evenals de geschiktheid voor opladen. Veel van de economy-versies zijn voor eenmalig gebruik en kunnen niet worden bijgevuld.

Kwaliteitscontrole

Alle brandblussers in de Verenigde Staten vallen onder de jurisdictie van de National Fire Protection Association (NFPA), Under-writer's Laboratories, The Coast Guard en andere organisaties zoals de New York Fire Department. Fabrikanten moeten hun ontwerp registreren en monsters voor evaluatie indienen voordat ze een goedgekeurde brandblusser op de markt brengen.

Een van de meest cruciale controlepunten tijdens het productieproces vindt plaats nadat het blusmiddel is toegevoegd en het vat is verzegeld. Het is uiterst belangrijk dat de cilinder niet door het onder druk staande gas lekt, omdat de blusser dan onbruikbaar zou worden. Om op lekken te controleren, wordt een laars over de cilinder geplaatst die als accumulator dient. Binnenin komt een spoorgas vrij en binnen twee minuten kan een onaanvaardbare lekkage worden geregistreerd door geavanceerde druk- en gasdetectieapparatuur. Alle blussers zijn getest op lekkage.

De Toekomst

Met de geleidelijke eliminatie van halon zal een nieuw, niet-beschadigend middel waarschijnlijk de gevaarlijke chemische stof binnen de komende jaren vervangen. Daarnaast zien we nieuwe toepassingen van de oude ontwerpen; de meest voorkomende zijn automatische hitte- en brandsensoren die de blusser ontladen zonder tussenkomst van een operator.

Productieproces

- Aneroïde Barometer

- Brandbestrijding met IoT

- Wanneer en hoe een brandblusser te gebruiken

- Brandblusserclassificaties:wat ze betekenen en waarom ze belangrijk zijn

- Apparatuurserie:Compressoren

- Levensduur van een brandblussysteem

- Is CO2 een schoon middel

- Een overdrukventiel begrijpen

- Manometer begrijpen

- Membraandrukmeter begrijpen

- Bourdon-drukmeter begrijpen