Geëxpandeerd polystyreenschuim (EPF)

Achtergrond

Geëxpandeerd polystyreenschuim (EPF) is een kunststof materiaal dat door zijn structuur bijzondere eigenschappen heeft. EPF is samengesteld uit afzonderlijke cellen van polystyreen met een lage dichtheid en is buitengewoon licht en kan vele malen zijn eigen gewicht aan water dragen. Omdat de cellen niet met elkaar verbonden zijn, kan warmte niet gemakkelijk door EPF reizen, dus het is een uitstekende isolator. EPF wordt gebruikt in drijfmiddelen, isolatie, eierdozen, flats voor vlees en producten, sandwich- en hamburgerdozen, koffie kopjes, borden, pindaverpakkingen en picknickkoelers. Hoewel het over het algemeen piepschuim wordt genoemd, is piepschuim een handelsmerk van Dow Chemical Company en verwijst het specifiek naar een soort harde, blauwe EPF die voornamelijk in de scheepvaart wordt gebruikt.

Aan het einde van de 19e eeuw produceerden onderzoekers die op zoek waren naar materialen die geschikt waren voor het maken van film, voorruiten van koetsen en verschillende kleine voorwerpen zoals kammen vroege kunststoffen uit natuurlijke stoffen en chemicaliën. Bij het maken van deze kunststoffen maakten de wetenschappers gebruik van de natuurlijke neiging tot polymerisatie, waarbij twee of meer kleine moleculen, of monomeren, samensmelten tot ketens die vaak erg lang zijn. De resulterende moleculaire ketens, of polymeren, omvatten herhalende structurele eenheden van de oorspronkelijke moleculen. Een van de meest bekende natuurlijke polymeren is cellulose, de reeks glucosemoleculen die een hoofdbestanddeel vormt van plantencelwanden, katoen, papier en rayon. Polystyreen is een van de bekendste synthetische polymeren (andere omvatten polyethyleen, polypropyleen en polyester). Styreen, de vloeibare koolwaterstof waaruit EPF wordt gemaakt, werd aan het eind van de negentiende eeuw afgeleid van storaxbalsem, die afkomstig is van een boom in Klein-Azië, de oosterse zoete gom. In het begin van de negentiende eeuw werden volledig synthetische kunststoffen ontwikkeld uit koolwaterstoffen, waarvan de structuur bevorderlijk is voor gemakkelijke polymerisatie. Polystyreen, het polymeer waaruit EPF wordt gemaakt, werd uitgevonden in 1938.

Schuimplastics werden indirect ontdekt, omdat in het begin niemand de voordelen ervan inzag. Dr. Leo H. Baekeland, de Amerikaanse chemicus die het eerste volledig synthetische plastic, bakeliet, ontwikkelde, experimenteerde met fenol (een zure verbinding) en formaldehyde (een kleurloos gas) terwijl hij probeerde een niet-poreuze hars te maken. Toen een van zijn mengsels onverwachts begon te schuimen, probeerde Baekeland het schuim onder controle te krijgen voordat hij zich realiseerde dat het voordelen kon hebben. Na de dood van Baekeland in 1944 werden de eerste geschuimde fenolen ontwikkeld, al snel gevolgd door epoxyschuim. Korte tijd later werd polystyreen opgeschuimd. Aanvankelijk werd het voornamelijk gebruikt in isolatie- en drijfmiddelen voor boten, reddingsvesten en boeien. Pas toen EPF papier, kapok (gemaakt van de zijdeachtige vezels die ceiba-boomzaden omhullen) en andere natuurlijke verpakkingsbescherming verving, werd de stof zo populair als het nu is. De bekendheid ervan werd bevorderd door de enorme groei van de fastfood- en afhaalindustrie, die EPF begon te gebruiken in hamburgerdozen en koffiekopjes. Tegenwoordig is EPF gemakkelijk de meest erkende kunststof.

Ondanks de populariteit en unieke eigenschappen van EPF, is het onlangs echter aangevallen vanwege de gasvormige methaanderivaten - chloorfluorkoolwaterstoffen (CFK's) - die worden gebruikt om het te schuimen. CFK's zijn inert en onschadelijk voor mens en milieu wanneer ze vrijkomen. Lang na hun eerste gebruik realiseerden wetenschappers zich echter dat CFK's bijdragen aan de aantasting van de ozonlaag terwijl ze ontleden. De ozonlaag is een laag van de atmosfeer  Polystyreen wordt gemaakt in een proces dat suspensiepolymerisatie wordt genoemd. Nadat styreen is geproduceerd door ethyleen en benzeen te combineren, wordt het samengevoegd met water en een slijmerige substantie om druppels polystyreen te vormen. Vervolgens worden de druppeltjes verwarmd en gecombineerd met een initiator, waardoor het polymerisatieproces begint. De druppeltjes vormen samen kettingen, die op hun beurt samen kralen vormen. Het proces stoppen met terminators is moeilijk, omdat de kettingen een bepaalde lengte moeten hebben om bruikbaar te zijn. dat de aarde beschermt tegen schadelijke ultraviolette stralen van de zon. In 1988 ondertekenden vertegenwoordigers van 31 landen het Protocol van Montreal, een verdrag waarmee ze besloten de CFK-productie tegen 1998 te halveren. Deze overeenkomst bracht EPF onder het bewustzijn van de wereld als een bedreiging voor de ozonlaag. Hoewel schuimverpakkingen verantwoordelijk zijn voor minder dan drie procent van de CFK's die in de atmosfeer terechtkomen, is EPF-reductie beoogd als een manier om de CFC-niveaus te verlagen, en nieuwe technologie die manieren onderzoekt om EPF zonder CFK's te produceren, is tot bloei gekomen. EPF is ook uitgekozen door milieuactivisten omdat het niet wordt gerecycled. Er is echter actie ondernomen en er zijn programma's aan de gang om ervoor te zorgen dat een groter percentage EPF de komende jaren zal worden gerecycled.

Polystyreen wordt gemaakt in een proces dat suspensiepolymerisatie wordt genoemd. Nadat styreen is geproduceerd door ethyleen en benzeen te combineren, wordt het samengevoegd met water en een slijmerige substantie om druppels polystyreen te vormen. Vervolgens worden de druppeltjes verwarmd en gecombineerd met een initiator, waardoor het polymerisatieproces begint. De druppeltjes vormen samen kettingen, die op hun beurt samen kralen vormen. Het proces stoppen met terminators is moeilijk, omdat de kettingen een bepaalde lengte moeten hebben om bruikbaar te zijn. dat de aarde beschermt tegen schadelijke ultraviolette stralen van de zon. In 1988 ondertekenden vertegenwoordigers van 31 landen het Protocol van Montreal, een verdrag waarmee ze besloten de CFK-productie tegen 1998 te halveren. Deze overeenkomst bracht EPF onder het bewustzijn van de wereld als een bedreiging voor de ozonlaag. Hoewel schuimverpakkingen verantwoordelijk zijn voor minder dan drie procent van de CFK's die in de atmosfeer terechtkomen, is EPF-reductie beoogd als een manier om de CFC-niveaus te verlagen, en nieuwe technologie die manieren onderzoekt om EPF zonder CFK's te produceren, is tot bloei gekomen. EPF is ook uitgekozen door milieuactivisten omdat het niet wordt gerecycled. Er is echter actie ondernomen en er zijn programma's aan de gang om ervoor te zorgen dat een groter percentage EPF de komende jaren zal worden gerecycled.

Grondstoffen

Het hoofdbestanddeel van EPF is styreen (C 8 H 8 ), dat is afgeleid van aardolie of aardgas en gevormd door een reactie tussen ethyleen (C 2 H 4 ) en benzeen (C 6 H 6 ); benzeen wordt geproduceerd uit steenkool of gesynthetiseerd uit aardolie. Styreen wordt ofwel door warmte ofwel door een initiator zoals benzoylperoxide gepolymeriseerd. Het stoppen van de polymerisatie is moeilijk; remmers zoals zuurstof, zwavel of chinol kunnen echter worden gebruikt. Om de losjes gehechte cellen met een lage dichtheid te vormen waar EPF om bekend staat, moet polystyreen eerst in water worden gesuspendeerd om druppeltjes te vormen. Een suspensiemiddel, zoals speciaal neergeslagen bariumsulfaat of copolymeren van acryl- en methacrylzuur en hun esters (organisch product gevormd door de reactie tussen een zuur en een alcohol), wordt vervolgens aan het water toegevoegd. In de handel worden talrijke suspensiemiddelen gebruikt. Ze zijn allemaal even stroperig en dienen om de druppeltjes op te houden, zodat ze niet aan elkaar plakken. De parels van polystyreen geproduceerd door suspensiepolymerisatie zijn klein en hard. Om ze te laten uitzetten, worden speciale blaasmiddelen gebruikt, waaronder propaan, pentaan, methyleenchloride en de chloorfluorkoolwaterstoffen.

Ontwerp

Zoals alle kunststoffen bestaat EPF uit een polymeerketen met een hoog molecuulgewicht. Het gewicht van een molecuul is gelijk aan zijn massa en kan worden berekend door de massa van de samenstellende atomen op te tellen. EPF is een lineair polymeer waarvan de basiseenheid styreen is (C 8 H 8 ) en waarvan de molecuulmassa 104 is, maar wanneer het aan elkaar is gekoppeld zoals in het plastic, kan de massa variëren tussen 200.000 en 300.000 (omdat een polymeerketen een onbepaald aantal moleculaire schakels kan bevatten, kan een eindmassa niet worden bepaald) .

Het fabricageproces

Ten eerste wordt styreen gemaakt door ethyleen en benzeen te combineren. Vervolgens wordt het styreen onderworpen aan suspensiepolymerisatie en behandeld met een polymerisatie-initiator, die het samen omzetten in polystyreen. Zodra een polymeerketen van de gewenste lengte is gevormd, stoppen technici de reactie met afsluitmiddelen. De resulterende polystyreenkralen worden vervolgens schoongemaakt en afwijkende kralen worden eruit gefilterd. Om kleincellige EPF te maken, smelten arbeiders dan, voegen een blaasmiddel toe en extruderen de kralen. Om EPF met een gladde huid te produceren, zetten ze de kralen vooraf uit, waardoor hun dichtheid drastisch wordt verminderd. Vervolgens verwarmen en expanderen ze voordat ze 24 uur staan, zodat ze kunnen afkoelen en uitharden. De kralen worden vervolgens in een mal van de gewenste vorm gevoerd.

Styreen maken

- 1 De basiseenheid van polystyreen is styreen, dat het product is van een tweevoudige reactie. Ethyleen en benzeen vormen in aanwezigheid van een katalysator zoals aluminiumchloride ethylbenzeen (C 8 H 8 ), die vervolgens wordt gedehydrogeneerd (waterstof wordt verwijderd) bij 1.112-1.202 graden Fahrenheit (600-650 graden Celsius) om styreen te vormen (C 8 H 8 ).

Polystyreen maken

- 2 Polystyreen wordt gevormd uit styreen door middel van suspensiepolymerisatie, een proces waarbij kleine druppeltjes van het monomeer (in dit geval styreen) volledig worden omgeven door water en een slijmerige substantie. Het suspensiemiddel, dat de styreenbolletjes ondersteunt en omgeeft, produceert uniforme druppeltjes polystyreen.

- 3 Vervolgens wordt een polymerisatie-initiator toegevoegd aan de druppeltjes, die worden gesuspendeerd door warmtestraling van ongeveer 212 graden Fahrenheit (100 graden Celsius). Dit resulteert in vrije radicalen, een groep atomen die bijzonder waarschijnlijk met anderen zal reageren omdat ze ongepaarde elektronen bevatten die beschikbaar zijn voor moleculaire binding. Vrije radicalen combineren vervolgens willekeurig om ketens van polystyreen te vormen.

- 4 Het stoppen van het polymerisatieproces is moeilijk. Terminators maken kennis met het proces om het op het juiste moment te beëindigen. Hoewel variabel, moet de ketenlengte binnen een bepaald bereik vallen, omdat polystyreen met te lange ketens niet gemakkelijk zal smelten en polystyreen met korte ketens broos zal zijn.

De kralen voorbereiden

- 5 Nadat de polymerisatie is voltooid, wordt het mengsel, dat bestaat uit bolletjes van polystyreenketens, afgekoeld. Deze kralen worden vervolgens uitgewassen en gedroogd. Een uniforme korrelgrootte wordt bereikt door de korrels te sorteren door mazen die over- en ondermaatse korrels uitfilteren.

Geëxpandeerd polystyreenschuim maken

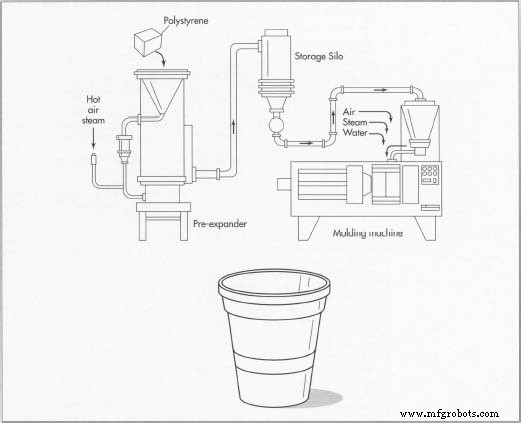

- 6 Eerst moeten de kralen van polystyreen worden geëxpandeerd om de juiste dichtheid te bereiken. Dit proces staat bekend als pre-expansie en omvat het verwarmen van het polystyreen met stoom (de meest gebruikelijke methode) of hete lucht (voor schuim met een hoge dichtheid, zoals dat wordt gebruikt voor een koffiekopje); de verwarming wordt uitgevoerd in een vat met een inhoud van 189 tot 1892 liter van 50 tot 500 gallons. Tijdens pre-expansie wordt een roerwerk gebruikt om te voorkomen dat de kralen samensmelten. Omdat geëxpandeerde kralen lichter zijn dan niet-geëxpandeerde kralen, worden ze naar de bovenkant van de holte van het vat gedwongen en afgevoerd. Dit proces verlaagt de dichtheid van de parels tot drie procent van hun oorspronkelijke waarde en levert een gladde huid EPF met gesloten cellen op die uitstekend geschikt is voor gedetailleerd gieten.

- 7 Vervolgens worden de voorgeëxpandeerde korrels meestal gedurende ten minste 24 uur "verouderd" in gaasopslagsilo's. Hierdoor kan lucht in de kralen diffunderen, ze afkoelen en harder maken.

Vormen

- 8 Na veroudering worden de kralen in een mal van de gewenste vorm gebracht. Vervolgens wordt lagedrukstoom in en tussen de kralen geïnjecteerd, waardoor ze opnieuw worden uitgezet en samengesmolten.

- 9 De mal wordt vervolgens afgekoeld, hetzij door er water doorheen te laten circuleren, hetzij door water aan de buitenkant te sproeien. EPF is zo'n goede isolator dat het moeilijk is om de mal af te koelen. Het gebruik van kleine mallen kan zowel de opwarm- als de afkoeltijd verkorten en daarmee het proces versnellen.

Geëxtrudeerd, geëxpandeerd polystyreenschuim maken

- 10 Dit proces levert EPF op met een kleine celgrootte die kan worden gebruikt om platen te vervaardigen die voor isolatie worden gebruikt. De kralen worden gesmolten en er wordt een blaasmiddel toegevoegd. Het gesmolten polystyreen wordt vervolgens onder hoge temperatuur en druk in de juiste vorm geëxtrudeerd.

Snijden, lijmen en coaten

- 11 EPF wordt meestal gesneden met gewone hout-I-gereedschappen, die te allen tijde zeer scherp moeten worden gehouden om soepel te kunnen snijden. Het kan ook worden verlijmd met lijmen die het niet vernietigen. Kleefstoffen op waterbasis zijn goed, evenals fenolen, epoxy's, resorcinolen en ureumverbindingen. EPF is niet bestand tegen weersinvloeden of

Het maken van EPF omvat een aantal stappen. Eerst ondergaan de polystyreenkorrels een pre-expansie, waarbij ze worden geëxpandeerd om ze de juiste dichtheid te geven. Na veroudering in een opslagsilo worden de kralen in een mal gevoerd en met stoom geïnjecteerd, waardoor de kralen weer uitzetten en samensmelten. Na afkoeling wordt de gegoten EPF in de juiste vorm gesneden en gecoat met beschermende epoxy of punt. zonlicht, en het is ontvlambaar, dus over het algemeen worden coatings zoals epoxy, verschillende soorten verf en niet-brandbare stoffen op het oppervlak aangebracht.

Het maken van EPF omvat een aantal stappen. Eerst ondergaan de polystyreenkorrels een pre-expansie, waarbij ze worden geëxpandeerd om ze de juiste dichtheid te geven. Na veroudering in een opslagsilo worden de kralen in een mal gevoerd en met stoom geïnjecteerd, waardoor de kralen weer uitzetten en samensmelten. Na afkoeling wordt de gegoten EPF in de juiste vorm gesneden en gecoat met beschermende epoxy of punt. zonlicht, en het is ontvlambaar, dus over het algemeen worden coatings zoals epoxy, verschillende soorten verf en niet-brandbare stoffen op het oppervlak aangebracht.

Kwaliteitscontrole

EPF is onderworpen aan de talrijke tests en normen die zijn opgesteld door de American Society for Testing and Materials (ASTM) voor kunststoffen in het algemeen. Sommige van deze normen hebben met name betrekking op EPF vanwege de unieke eigenschappen, maar sommige van de tests die op EPF worden toegepast, zijn ontwikkeld om de eigenschappen van andere kunststoffen te meten.

De polystyreensmelt wordt getest om te bepalen of deze voldoende viskeus is om EPF met de gewenste eigenschappen te produceren. Verder moeten de daaropvolgende polystyreenkralen van uniforme grootte zijn. De standaard voor perfect bolvormige kralen is gebaseerd op de kralen die zijn gevormd in experimenten met spaceshuttles onder omstandigheden van nul-zwaartekracht.

Gegoten EPF wordt ook getest op sterkte, ontvlambaarheid en dichtheid, wat vooral belangrijk is bij het testen van drijfmiddelen. De veerkracht van EPF wordt gemeten door met een slinger tegen het materiaal te slaan en te kijken hoe ver het terugveert. EPF wordt vervolgens getest op porositeit. Dit houdt in dat wordt bepaald hoeveel open en gesloten cellen er zijn, rekening houdend met het oppervlak van het product en het aantal cellen dat is gesneden door te vormen. Vervolgens wordt de doorlaatbaarheid getest. Een eenvoudige test bestaat uit het plaatsen van een stukje EPF in een stof en vervolgens meten hoeveel ervan wordt geabsorbeerd.

Thermische geleidbaarheid is belangrijk wanneer EPF wordt gebruikt voor isolatie. Cellulaire kunststoffen hebben de laagste thermische geleidbaarheid (overdracht van warmte) van alle bekende vaste stoffen. Ze isoleren zo goed dat het testen op thermische geleidbaarheid tijdrovend is, zelfs wanneer dunne platen worden gebruikt. Het dunne EPF-vel (0,79-2 inch of 2-5 centimeter) wordt naast een verwarmingsplaat geplaatst en beide worden omsloten door koude platen om warmteverlies tot een minimum te beperken. Een gecontroleerde, kleine hoeveelheid warmte wordt vervolgens aan één kant van de plaat aangebracht en na enkele uren wordt de hoeveelheid warmte gemeten die naar de andere kant dringt. Uiteraard moeten alle gegevens voldoen aan de normen voor EPF.

De Toekomst

EPF kan veilig worden verbrand en zal alleen kooldioxide en water opleveren als de procedure correct wordt uitgevoerd, maar de trend is geweest om het waar mogelijk te recyclen. EPF kan worden gerecycled tot beton, eierdozen, kantoorartikelen, schuimisolatie en vuilnisbakken. Helaas wordt slechts één procent van de 11 miljard kilo EPF die jaarlijks wordt weggegooid, gerecycled. De National Polystyrene Recycling Company, die bestaat uit zeven grote bedrijven, waaronder Amoco, Dow en Mobil, is van plan dit in 1995 te verhogen tot 25 procent door zich te concentreren op grote gebruikers van EPF:fastfoodrestaurants en universiteitsrestaurants. Sinds het Montreal Protocol van 1988 is nieuw onderzoek gericht op manieren om het gebruik van CFK's te verminderen en op het ontwikkelen van alternatieve blaasmiddelen die de ozonlaag niet aantasten. Recente ontwikkelingen omvatten een proces waarbij kooldioxide onder druk wordt gebruikt om kleinere, meer uniforme cellen te produceren. Deze zorgen op hun beurt voor een schuim dat sterker en gladder is dan eerdere schuimen.

Productieproces