Bestek

Achtergrond

Eten of serveren met gebruiksvoorwerpen van zilver, verzilverd metaal of roestvrij staal is relatief recent. Zilver moest in voldoende hoeveelheden worden ontdekt, de smeltprocessen die nodig waren om zilver met de hand te maken, moesten worden verfijnd, en in Noord-Europa duurde het enkele eeuwen voordat de meer beschaafde Latijnse tafelmanieren de grovere Angelsaksische manieren vervingen.

Henry VIII, de beroemdste van de Engelse Tudors, gebruikte zijn handen om grote stukken rundvlees af te scheuren van een hele braadpan die voor hem stond, het vlees op zijn snijplank te gooien, kleinere stukken af te hakken en ze in zijn mond te scheppen. Dergelijke tafelmanieren waren acceptabel tot de publicatie van boeken over omgangsvormen door Castiglione (1478-1529) en Peacham (1576-1643). Rond die tijd werden fijne zilveren tafelserviezen en eetgerei geïntroduceerd in het Engelse hofleven. Banketzalen begonnen massief zilveren schalen en borden, zilveren drinkgerei, messen met zilveren handvat en een verscheidenheid aan lepels te gebruiken. Zonder hulp van blote handen bleef echter nog een eeuw of zo de norm voor de 'lagere orden' in Engeland.

De lepel was een van de vroegste uitvindingen van de mens, mogelijk zo oud als de gewoonte om hete vloeistoffen te drinken. In Noord-Europa werden de eerste lepels uit hout gesneden. Latere exemplaren werden gemaakt van hoorns van vee, ivoren slagtanden, brons en uiteindelijk zilver en goud.

De vroegste vermelding van lepels gemaakt van edele metalen is te vinden in het boek Exodus, wanneer Mozes wordt bevolen schalen en lepels van puur goud te maken voor de tabernakel. Mozes vroeg Bezalel (de eerste lepelmaker die we in de geschiedenis bij naam kennen) om in goud, zilver en messing te werken. Aangezien Bezalel met Mozes uit Egypte was gekomen, moet hij daar zijn vak hebben geleerd.

Veel Egyptische lepels werden gegoten in de vorm van schalen met een deksel en een tuit, een ingewikkeld maar niet erg praktisch ontwerp. Griekse en Romeinse lepels daarentegen leken veel meer op de lepels die we in de moderne tijd gewend zijn. Pan, de beschermheilige van herders en jagers, werd geëerd met lepels in de vorm van een geitenpoot. De lepel met het Romeinse fiddle-patroon, afkomstig uit de eerste of tweede eeuw na Christus, lijkt op het moderne type dat we tegenwoordig kennen, behalve de vierkante kop van de steel, in plaats van het gebogen uiterlijk waarmee we vertrouwd zijn.

De eerste Engelse lepels, gemaakt van hoorn of hout, waren waarschijnlijk imitaties van de lepels die door Romeinse troepen in Groot-Brittannië waren gebracht. De Angelen en Saksen introduceerden een lepel met een kleine peervormige kom. Tegen de veertiende eeuw waren gietstukken van brons, messing, tin en plaatstaal vrij algemeen.

Het mes, dat door jagers en soldaten werd gebruikt voor het snijden en doorsteken van het vlees, was eerst gemaakt van vuursteen en daarna van metaal. Het belangrijkste kenmerk was een scherpe rand. Sporen van het primitieve mes, zoals de gebogen vorm aan de bovenkant of de afschuining van het metaal om een rand te bereiken, zijn nog steeds aanwezig in sommige van onze stijlen. Handgrepen waren aanvankelijk alleen lang genoeg om een stevige grip voor het snijden mogelijk te maken.

In de jaren 1630 beval de hertog de Richelieu, eerste minister van de Franse Lodewijk XIII, het keukenpersoneel om de scherpe punten van alle huismessen te vijlen en naar de koninklijke tafel te brengen, waardoor het mes werd geïntroduceerd als een alledaags eetgerei voor de aristocratie.

Vorken werden aan tafel geïntroduceerd rond de tijd van de kruistochten, aan het begin van de twaalfde eeuw, toen de Doge Domenice Silvie uit Venetië en zijn Dogess een vork naast elk bord plaatsten tijdens een van hun banketten. Het duurde ongeveer drie eeuwen voordat de vorken werden geaccepteerd, waarschijnlijk omdat de gewoonte om voedsel met beide handen, vijf vingers of - voor de verfijnde paar - drie vingers in de mond te stoppen, handiger was dan het gebruik van een nieuw apparaat.

De meeste dinergasten droegen eerst hun eigen messen. Na de introductie van vorken bleef de gewoonte bestaan dat gasten voor hun eigen eetgerei zorgden, en werd er aandacht besteed aan het minimaliseren van de ruimte die het mes en de vork in beslag namen wanneer ze niet in gebruik waren, waarbij de vork soms als handvat voor de lepel diende.

De grootschalige productie van servies in Engeland na 1650 speelde een grote rol bij het verbeteren van de eettafel-etiquette. Na verloop van tijd verbeterde de kwaliteit van zilverwerk enorm door strenge wetten die hoge normen oplegden. Zilversmeden moesten hun naam, de plaats en de datum van hun vervaardigde goederen op hun stukken stempelen. Het woord 'sterling' ging betekenen 'van ongeëvenaarde kwaliteit'. Vanaf 1670 hadden Engelse huizen van de hogere klassen als vanzelfsprekend zilveren lepels en was het al begonnen deze door te geven aan hun erfgenamen. Amerikaanse zilversmeden hebben deze lepels op grote schaal gekopieerd. In feite waren de eerste zilverwaren van de koloniale ambachtslieden lepels. Rond deze tijd verschenen ook tafelmessen met stalen lemmeten. Zilveren vorken en verfijnde serveerschalen waren echter zeldzaam tot het einde van de achttiende eeuw.

Vóór de zeventiende eeuw kon zilver worden gesmolten en in gevormde vormen gegoten om in een verscheidenheid aan objecten te worden gegoten, maar vaker werd het met de hand geslagen met voorhamers op een aambeeld, of gedwongen tot platte platen van de vereiste dikte door een versie van de ouderwetse wasmangel met ijzeren in plaats van houten rollers. Door het hameren van de plaat werd deze na verloop van tijd broos en daardoor ongeschikt voor verdere bewerking. Op dat moment werd het gegloeid, of onder een hitte van ongeveer 1000 graden Fahrenheit (540 graden Celsius) geplaatst, vervolgens in koud water gedompeld, waarna het hameren kon worden hervat.

Werknemers zitten schrijlings op hun slijpstenen op deze foto van de Rockford (III.) Cutlery Co., genomen rond 1900.

Werknemers zitten schrijlings op hun slijpstenen op deze foto van de Rockford (III.) Cutlery Co., genomen rond 1900.

V Voor het eerst gebruikt in het midden van de negentiende eeuw, is de term 'zilverwerk', verwijzend naar sterlingzilver of verzilverd servies, synoniem geworden met bestek. Toch wordt bestek al eeuwenlang van ijzer gemaakt. In Groot-Brittannië staat het gebied van Sheffield al sinds de dertiende eeuw bekend om de productie van hoogwaardig bestek. Met de introductie van verzilvering in de late achttiende eeuw, werd het gebied ook geïdentificeerd met verzilverde goederen, dus "Sheffield plate".

Het is niet verrassend dat Amerikanen die in de negentiende eeuw probeerden te concurreren met Sheffield-bestek, de oppositie overwonnen door de kosten van hun bestek te verlagen door het gebruik van aangedreven machines en vereenvoudiging van het productieproces. In 1871 had de Russell Manufacturing Company uit Turner's Fall, Massachusetts, de volgorde teruggebracht tot zestien stappen, die elk door verschillende personen konden worden uitgevoerd. Het bedrijf verbruikte jaarlijks 700 ton staal, 200 ton slijpstenen en 22 ton amaril; en voor handvatten 18 ton ivoor, 56 ton ebbenhout, 29 ton palissander en 150 ton cacaohout. Ondanks de groei was de industriële hygiëne een ding dat niet verbeterde voor de werknemers in de Verenigde Staten. Vooral slijpmachines werden blootgesteld aan grote doses metaalstof en bezweken vaak aan de "ziekte van slijpmachines" of silicose.

De bekendste productinnovatie in verband met de Amerikaanse bestekhandel was het Bowie-mes. Met zijn kenmerkende lange, zware lemmet was hij nuttig voor zowel jagen als vechten. James Bowie, de beroemde frontiersman, ontwierp en maakte dit grote mes met schede populair. Het werd zo populair en zo vaak geassocieerd met gewelddadige misdaad in de jaren 1830 dat verschillende staten wetten hebben aangenomen die het gebruik ervan beperken.

William S. Pretzer

Later gebruikten de zilversmeden (of "vleiers") meer geavanceerde technieken, zoals waterraderen of door paarden aangedreven wielen, om het metaal vele malen door de rollen te halen totdat de gewenste dikte was bereikt. Deze technieken werden in de achttiende eeuw vervangen door de stoommachine.

Speciale hamers - zonder kleine gezichten en scherpe hoeken die het metaal zouden kunnen snijden - werden gebruikt om de platte metalen platen in holle vormen te tillen, zoals potten of de kommen met lepels. Handgrepen voor lepels, vorken of messen werden gevormd door gieten. De meest gebruikelijke methode was om een patroon (van brons, hout of gips) in te bedden in een tweedelig frame gevuld met een zelfklevend leemmengsel, het hard te bakken, het frame te openen en het patroon te verwijderen en vervolgens de holte te vullen met gesmolten zilver, eindelijk de mal breken om het gietstuk te verwijderen. Stukken die op deze manier waren gemaakt, vertoonden korrelige oppervlakken die moesten worden gladgemaakt met vijl en puimsteen.

Sheffield plating was de eerste verzilveringstechniek die werd gebruikt. Het bestond uit het bevestigen van een dunne huid van sterling aan een of beide zijden van een koperen steen, het in flatsheets rollen en het dan op dezelfde manier bewerken als zilver. Deze techniek werd vervangen in 1842, toen galvaniseren (of sterling zilver afgezet door elektrolyse op een onedel metaal) werd geïntroduceerd.

Grondstoffen

De grondstof van zilverwerk is roestvrij staal, sterling zilver of, in het geval van verzilverd, een onedel metaal (zoals een hoogwaardige koperlegering) waarop elektrisch een laag zilver wordt afgezet.

RVS is een combinatie van staal, chroom en nikkel. De beste metaalsoort die wordt gebruikt bij het produceren van kwaliteitslijnen is 18/8 roestvrij staal. Dit betekent dat het 18 procent chroom, 8 procent nikkel bevat. Roestvrij staal is erg populair vanwege het onderhoudsgemak, de duurzaamheid en de lage prijs.

Het meeste zilver wordt verkregen als bijproduct van de winning van lood, koper en zink. Zilver wordt gescheiden van gesmolten loodmetaal door het Parkes-proces, waarbij zink wordt toegevoegd aan het gesmolten edelmetaal dat is verwarmd tot boven het smeltpunt van zink. Als het zink is opgelost, wordt het mengsel afgekoeld en vormt zich een korst van een zink-zilverlegering op het oppervlak, omdat het zilver gemakkelijker met zink combineert dan met lood. De korst wordt verwijderd, geperst om overtollig lood te verwijderen en vervolgens verwerkt in een retort om het zink terug te winnen voor hergebruik, waardoor een loodzilver met een hoog zilvergehalte overblijft. Verdere raffinage van het edelmetaal wordt uitgevoerd in een cupellatie-oven, waar lucht over het oppervlak van het gesmolten metaal wordt geblazen om het lood en andere onzuiverheden tot een slak te oxideren, waardoor het zilver achterblijft, dat in anodeblokken wordt gegoten. De uiteindelijke zuivering van het zilver gebeurt door middel van een elektrolytisch proces. Sterling zilver bestaat uit 925 puur zilver en 75 delen van een legering (meestal koper). Dit aandeel is wettelijk vastgelegd en varieert daarom nooit. De koperlegering voegt duurzaamheid toe zonder de natuurlijke schoonheid en verwerkbaarheid van zilver op te offeren.

Verzilverd is het resultaat van een proces dat puur zilver (zilver dat zuiverder is dan sterling) aan een sterk basismetaal bindt. Het resulterende servies is duurzaam, heeft de look en feel van zilver, maar is veel goedkoper dan sterling.

Het fabricageproces

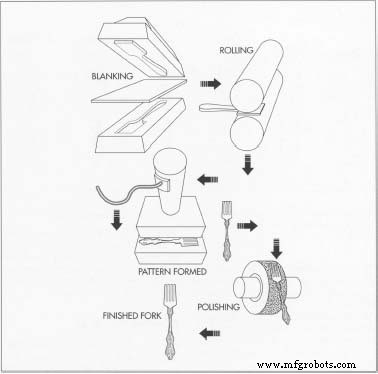

Blanking

- 1 De productie begint met rechthoekige, platte blanco's van roestvrij staal, sterling zilver of, in het geval van verguld bestek, een legering. Grote rollen worden gestempeld in afzonderlijke blanco's, dit zijn platte stukken die ongeveer dezelfde vorm hebben als het te produceren stuk.

Rollend

- 2 Door middel van een reeks walsbewerkingen worden deze blanco's gesorteerd of gerold tot de juiste dikte en vormen die vereist zijn door de bestekpatronen van de fabrikant. Eerst worden de blanco's kruiselings van links naar rechts, van rechts naar links en in de lengte gerold en vervolgens bijgesneden tot de contouren. Elke lepel moet bijvoorbeeld dik zijn aan de basis van het handvat om buigen te weerstaan. Dit geeft gesorteerde stukken de juiste balans en een goed gevoel in de hand. Elk stuk heeft nu de vorm van een netjes afgewerkte vorm in de ruwe dimensie van het gebruiksvoorwerp.

Gloeien

- 3 Tussen de bewerkingen door moeten de blanco's door gloeiovens gaan om het metaal zacht te maken voor verdere machinebewerkingen. Het gloeien, gedaan onder grote hitte, moet zeer nauwkeurig worden gecontroleerd, zodat het uiteindelijke stuk bestand is tegen buigen en inkepingen en deuken tijdens gebruik. De laatste gloeiing is het meest

De eerste stap bij het vervaardigen van bestek is het stansen van roestvrij staal of sterling zilver in de juiste vorm. Een reeks walsbewerkingen geeft het stuk vervolgens de juiste dikte. Na de warmtebehandeling en het trimmen, wordt er een patroon op het stuk gebosseleerd tijdens een stempelbewerking. Ten slotte wordt het stuk gepolijst en gepolijst. belangrijk, omdat de stukken precies de juiste hardheid moeten hebben wanneer ze worden gebosseleerd. Dan kan het metaal gemakkelijk in alle kleine details in de matrijzen worden geperst en wordt de versiering natuurgetrouw weergegeven.

De eerste stap bij het vervaardigen van bestek is het stansen van roestvrij staal of sterling zilver in de juiste vorm. Een reeks walsbewerkingen geeft het stuk vervolgens de juiste dikte. Na de warmtebehandeling en het trimmen, wordt er een patroon op het stuk gebosseleerd tijdens een stempelbewerking. Ten slotte wordt het stuk gepolijst en gepolijst. belangrijk, omdat de stukken precies de juiste hardheid moeten hebben wanneer ze worden gebosseleerd. Dan kan het metaal gemakkelijk in alle kleine details in de matrijzen worden geperst en wordt de versiering natuurgetrouw weergegeven.

Knippen tot omtrek

- 4 De opgerolde blanco's worden door een operator in de uitsnijdingspers geplaatst om het overtollige metaal te verwijderen en de vorm van het stuk te vormen. Dit proces is vergelijkbaar met het snijden van vormen uit opgerold deeg. De vorm van het stuk wordt uit het metaal gesneden en het overtollige metaal wordt omgesmolten en weer omgevormd tot platen metaal om opnieuw te gebruiken. Dit bijsnijden moet zorgen voor een nauwkeurige pasvorm van de stukken in de matrijzen wanneer het ontwerp wordt toegepast.

Het patroon vormen

- 5 De volgende stap is het vormen van het patroon. Elk patroon heeft zijn eigen matrijzen van gehard staal - twee matrijzen voor elk stuk, één met het patroon voor de voorkant van het stuk en de andere met het patroon voor de achterkant van het stuk. Deze worden door matrijzenzetters zorgvuldig in de hamers gezet. De machinist plaatst snel een stuk onder de valhamer, die met een hydraulische druk van 200 ton naar beneden komt. (De basis van de valhamers is ingebed in 160 kubieke meter cement.) Het metaal wordt in elk klein detail van de versiering in de matrijs geperst, waardoor het patroon op het stuk wordt gebosseleerd. De slag van de hamer verhardt het stuk voor gebruik in huis. Overtollig metaal rond de omtrek van het stuk wordt vervolgens verwijderd door knippersen.

Speciale stappen — mes, lepel en vork

- 6 Voor het maken van messen, lepels, vorken en holle stukken zijn speciale handelingen nodig. Om het holle handvat voor het mes te maken, worden nadat twee metalen stroken in vorm zijn gevormd, ze aan elkaar gesoldeerd, gepolijst en gepolijst totdat de naad niet langer zichtbaar is. Het mes en het handvat zijn:

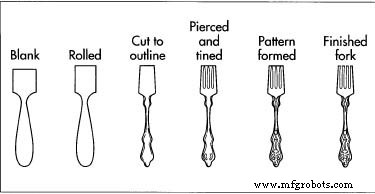

Deze afbeelding laat zien hoe een vork eruitziet na elke bewerking. Hoewel de tanden worden doorboord voordat het patroon wordt aangebracht, wordt de strook metaal die de tanden met elkaar verbindt pas verwijderd nadat het patroon is gegaufreerd. permanent verbonden door middel van een krachtig cement, dat hecht met grote sterkte en duurzaamheid.

Deze afbeelding laat zien hoe een vork eruitziet na elke bewerking. Hoewel de tanden worden doorboord voordat het patroon wordt aangebracht, wordt de strook metaal die de tanden met elkaar verbindt pas verwijderd nadat het patroon is gegaufreerd. permanent verbonden door middel van een krachtig cement, dat hecht met grote sterkte en duurzaamheid. - 7 Met de lepel, nadat het patroon op de voor- en achterkant van het handvat is gegaufreerd, is de volgende stap het vormen van de kom. Het vormen gebeurt opnieuw onder dezelfde krachtige valhamers van nauwkeurige stalen matrijzen. Elke kom vereist twee hamerslagen. Overtollig metaal rond de omtrek van de lepel wordt verwijderd door middel van knippersen. Een kleine braam moet nog worden verwijderd bij een latere operatie.

- 8 Het vormen van vorktanden is een soortgelijk proces als het vormen van de lepelkom, maar de bewerking vindt plaats voordat het patroon op het handvat wordt aangebracht. Nadat een vork tot de contouren is gesneden, wordt deze doorboord en getand:de tanden worden eruit gesneden en het kleine stukje metaal dat de punt van de tanden bij elkaar houdt, wordt in een andere bewerking verwijderd nadat het patroon is aangebracht.

Verzilveren

- 9 Voor de verzilverde stukken is het galvanisatieproces een extra stap. De stukken worden eerst voorbereid door ze te polijsten, zodat de randen glad zijn en de oppervlakken vrij zijn van kleine gaatjes. Wanneer het polijsten is voltooid, krijgen de stukken een grondige reiniging met maar liefst 12 verschillende chemische oplossingen. Ten slotte ondergaan ze elektrolyse, waarbij een laag zilver elektrisch over het basismetaal wordt afgezet.

Polijsten en zandpolijsten

- 10 De messen, vorken en lepels zijn nu 1 0J gepolijst en daarna gepolijst. Afhankelijk van het patroon kunnen speciale afwerkingsprocessen verzilverde en sterling zilveren stukken een heldere, spiegelachtige afwerking, een zachte, satijnachtige glans of een geborstelde of florentijnse afwerking geven.

Kwaliteitscontrole

Bij de eindinspectie worden de stukken gecontroleerd op schaafwonden, krassen, ruwe plekken tussen de tanden van een vork, verkleuring of andere gebreken die kunnen zijn opgetreden toen de stukken werden gestempeld, gevormd en gepolijst.

De Toekomst

Roestvrij staal is het favoriete servies van de klanten van vandaag en vertegenwoordigt de toekomst voor bestekfabrikanten. Volgens een senior executive bij Oneida, de laatste grote binnenlandse fabrikant van zilverwerk en verzilverd aardewerk in de Verenigde Staten, is de aankoop van sterling en verzilverd serviesgoed de afgelopen twintig jaar afgenomen, terwijl de vraag naar roestvrij staal blijft groeien.

Productieproces