Kaars

Achtergrond

Een van de vroegste vormen van draagbare verlichting, kaarsen hebben door de geschiedenis heen vitale functies voor de mensheid gediend, een feit dat wordt opgetekend door de ontdekking van kaarsen of kaarsachtige objecten in vrijwel elke samenleving. Historici geloven dat de originele kaars is uitgevonden door primitieve mensen die gedroogde takken in dierlijk vet doopten, waardoor ze een langzaam brandende en betrouwbare lichtbron produceerden. Reliëfs van de oude Egyptenaren tonen het gebruik van kaarsen door schrijvers en filosofen die tot ver na zonsondergang aan het werk waren. Deze vroege kaarsen zijn hoogstwaarschijnlijk ontwikkeld uit kegels die waren gemaakt van vezelige materialen vermengd met was of talg (het witte, bijna smaakloze vet van runderen of schapen dat ook werd gebruikt om zeep, margarine en smeermiddelen te maken). Al in 3000

Kaarsen zijn ook gebruikt voor religieuze doeleinden. De Bijbel maakt bijvoorbeeld talloze verwijzingen naar het gebruik van kaarsen, waaronder het verhaal van koning Salomo die, nadat hij de tempel had gebouwd, tien kandelaars gebruikte om de noord- en zuidkant van het gebouw te verlichten. In de Middeleeuwen werd het maken van kaarsen een populaire bezigheid, zoals blijkt uit de oprichting van vele kaarsenmakersgilden in heel Europa. Later werden kaarsen gebruikt om de tijd bij te houden. Op veilingen werd de biedtijd beperkt door een speld in een kaars te steken en de was te laten smelten totdat de speld viel, waarmee die periode werd afgesloten.

Hoewel de materialen waaruit een kaars bestaat in de loop der jaren zijn veranderd, is de kunst van het maken van kaarsen verrassend gelijk gebleven aan de oorspronkelijke productieprocessen. Kaarsenpitten waren aanvankelijk gemaakt van riet of biezen; uiteindelijk werden verschillende natuurlijke vezels gebruikt. In 1824 introduceerde de Fransman Jean-Jacques Cambaraceres een belangrijke verfijning in de lonttechnologie met de gevlochten lont, die gelijkmatiger brandde dan ongevlochten lonten. Gedraaid of gevlochten katoen vormt tegenwoordig nog steeds de meeste wieken.

Voor de eerste kaarsen werden dierlijke of plantaardige vetten gebruikt. Naarmate de technologie voor het maken van kaarsen vorderde, werd bijenwas veel gebruikt, voornamelijk vanwege de aangename geur en de afwezigheid van de rotzooi die smeltende vetten produceerden.

Na de Revolutionaire Oorlog schoot de walvisindustrie in Amerika omhoog. Niet elk type walvis werd echter alleen gekoesterd vanwege zijn blubber. De potvis werd ook gebruikt voor zijn spermaceti - de was die uit de olie van dit enorme zoogdier werd gehaald. Deze was werd veel gebruikt toen de visserij begon uit te breiden. De spermaceti-kaars was populair omdat hij geen scherpe geur had, niet zacht werd bij zomerse temperaturen en gelijkmatig brandde. Ozokeriet, een kleurloze minerale koolwaterstofwas met een hoog smeltpunt, was ook populair in de zeventiende en achttiende eeuw. Naarmate de kaarstechnologie vorderde, werden dierlijke vetten gescheiden, waardoor meer gewenste vaste vetzuren achterbleven, zoals stearine die geen geur had en een helderder licht gaf. Paraffine, een was gekristalliseerd uit aardolie, werd populair in de jaren 1860 en werd uiteindelijk gemengd met spermaceti en ceresine - een bijproduct van geraffineerde aardolie - om een duurzamere was te creëren.

De originele kaarsen werden geproduceerd door middel van de dompelmethode. Deze methode dateert uit de Middeleeuwen en maakte gebruik van gemaakte wieken  Nadat de wasbasis is verwarmd tot een heldere, bijna vloeibare toestand, wordt deze gefilterd om alle onzuiverheden te verwijderen die kan het brandproces van de afgewerkte kaars verstoren. Eventuele kleurstoffen of parfums worden op dit moment toegevoegd. van gedroogde biezen, die aan alle kanten waren geschild, waardoor het merg zichtbaar werd. De lonten werden herhaaldelijk in het gesmolten vet gedompeld totdat het vet op een gewenste dikte aan de lont was blijven plakken. Bijenwaskaarsen werden geconstrueerd met behulp van zowel de dompelmethode als de gietmethode. Bij de gietmethode wordt de gesmolten bijenwas over een hangende katoenen lont gegoten terwijl de lont gelijktijdig en handmatig wordt rondgedraaid. Nadat er voldoende was op de bodem van de lont is verzameld, wordt de kaars omgekeerd en vanaf het andere uiteinde gegoten.

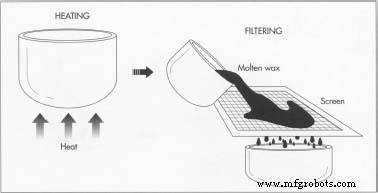

Nadat de wasbasis is verwarmd tot een heldere, bijna vloeibare toestand, wordt deze gefilterd om alle onzuiverheden te verwijderen die kan het brandproces van de afgewerkte kaars verstoren. Eventuele kleurstoffen of parfums worden op dit moment toegevoegd. van gedroogde biezen, die aan alle kanten waren geschild, waardoor het merg zichtbaar werd. De lonten werden herhaaldelijk in het gesmolten vet gedompeld totdat het vet op een gewenste dikte aan de lont was blijven plakken. Bijenwaskaarsen werden geconstrueerd met behulp van zowel de dompelmethode als de gietmethode. Bij de gietmethode wordt de gesmolten bijenwas over een hangende katoenen lont gegoten terwijl de lont gelijktijdig en handmatig wordt rondgedraaid. Nadat er voldoende was op de bodem van de lont is verzameld, wordt de kaars omgekeerd en vanaf het andere uiteinde gegoten.

Grootschalige fabricage van kaarsen werd pas na 1834 een realiteit, toen Joseph Morgan de eerste kaarsenmachine voor massaproductie introduceerde. De moderne machines van tegenwoordig lijken opvallend veel op die originele machine, waarbij snelheid, nauwkeurigheid en afwerkingskwaliteit de enige grote verschillen zijn.

Grondstoffen

Zoals eerder vermeld, zijn de soorten was die worden gebruikt bij de constructie van kaarsen de afgelopen eeuwen sterk veranderd. Tegenwoordig worden stoffen vaak met elkaar gemengd om sterkere kaarsen te maken met een hoger smeltpunt. In de Verenigde Staten bevatten standaard commerciële kaarsen meestal 60 procent paraffine, 35 procent stearinezuur en 5 procent bijenwas. Sommige kaarsen bevatten kleine hoeveelheden candelilla- of carnaubawas (van de carnaubapalm) om het verwekings- of smeltpunt van de afgewerkte was te reguleren. Bijenwaskaarsen zijn gemaakt van alleen pure insectenwas en paraffine plus een kleine hoeveelheid verstijvingswas. De lont is gemaakt van een hoogwaardige kwaliteit katoen of linnen. Het materiaal is geweven (of gevlochten) zodat het in één richting zal branden en zal krullen zodat het uiteinde in de oxiderende zone van de kaarsvlam blijft voor een gelijkmatige en intense verbranding. Vaak worden draadkern-lonten gebruikt. Deze lonten hebben een draadcentrum waardoor ze iets heter kunnen branden dan katoen en rechtop blijven staan in de gesmolten was.

Decoratieve kaarsen gebruiken vaak andere wassen dan bijenwas en paraffine. Bayberry-was (of wasmirte, zoals het soms wordt genoemd) is afgeleid van de vrucht van de bayberry-struik en heeft een onderscheidend aroma waardoor het vooral populair is voor gebruik met Kerstmis. Niet-brandende was wordt gebruikt in die delen van een kaars - meestal de schelpen of ornamenten van decoratieve kaarsen - die niet bedoeld zijn om te branden.

Het fabricageproces

De vervaardiging van kaarsen bestaat uit drie stappen:voorbereiding van de lont, voorbereiding van de wasbasis en continu gieten of extruderen van de afgewerkte kaarsen.

De lont maken

- 1 De katoenen of linnen lonten worden gevlochten en vervolgens behandeld met chemicaliën of anorganische zoutoplossingen zodat ze bij het branden in een hoek van 90 graden buigen. Door deze hoek blijft het uiteinde in de buitenste mantel van de vlam en wordt het op natuurlijke wijze ingekort. Als de lont niet wordt behandeld, zal deze te snel branden en zal de vlam worden gedoofd door de gesmolten was. Als de lont echter ook brandt

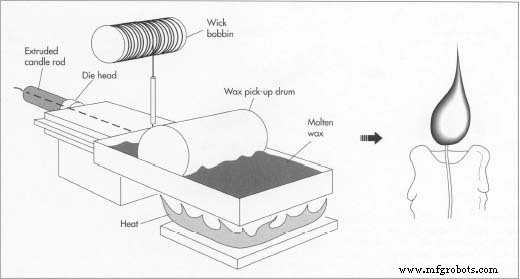

Een methode om kaarsen te vormen is om de was door een matrijs met de gewenste vorm te extruderen. Een lontspoel voert de lont in het midden van de mal, zodat de was zich rond de lont vormt. In tegenstelling tot gieten, vormt extrusie één ononderbroken kaarslengte die in de juiste maten moet worden gesneden. langzaam, dan neemt de hoeveelheid blootgestelde pit toe en wordt de kaars gevaarlijk.

Een methode om kaarsen te vormen is om de was door een matrijs met de gewenste vorm te extruderen. Een lontspoel voert de lont in het midden van de mal, zodat de was zich rond de lont vormt. In tegenstelling tot gieten, vormt extrusie één ononderbroken kaarslengte die in de juiste maten moet worden gesneden. langzaam, dan neemt de hoeveelheid blootgestelde pit toe en wordt de kaars gevaarlijk.

De wasbasis voorbereiden

- 2 Eerst wordt de was verwarmd en gesmolten tot een heldere, bijna vloeibare toestand in enorme metalen ketels. Was gesmolten door directe vlam kan donker van kleur worden of kan kleine stukjes koolstof bevatten. Vervolgens moet de gesmolten was zorgvuldig worden gefilterd om onzuiverheden te verwijderen die het verbrandingsproces kunnen verstoren. Op dit moment worden alle gewenste parfums en kleurstoffen toegevoegd. Hoewel de meeste was die bij de fabrikant aankomt, voldoet aan strikte zuiverheidsnormen, filteren veel bedrijven hun was nog steeds om zeker te zijn van een hoogwaardig eindproduct.

De kaars vormen

- 3 Sinds de uitvinding van Morgan's eerste kaarsenmaakmachine, is de constructie van kaarsen voornamelijk uitgevoerd door continuvormmachines, hoewel sommige bedrijven nog steeds handmatige machines gebruiken. Continuvormmachines zijn ontworpen om kaarsen te maken in groepen variërend van 50 tot 500 per lading. Het hele proces duurt bijna 30 minuten per lading.

- 4 Voorafgaand aan het gieten van de was wordt de lont door de punt van de mal getrokken. Deze punt heeft een gat waardoor de pit passeert van een spoel die zich onder de hele vormmachine bevindt. De mallen, die zijn gemaakt van tin, hebben gepolijste binnenoppervlakken en lopen iets taps toe om het uitwerpen van de voltooide kaars gemakkelijker te maken.

- 5 De was wordt afgekoeld tot iets boven het smeltpunt en in een vormtafel boven de vormen gegoten. De was werkt dan zijn weg naar elke mal; de vormen zijn voorverwarmd zodat de was er gelijkmatig in zal vloeien. Nadat de was is gegoten, wordt een mantel rond elke mal gevuld met koud water om het stollingsproces te versnellen. Zodra de was is gestold, worden de afgewerkte kaarsen naar boven uit de mallen getrokken, waardoor de lonten weer door de mallen kunnen worden geregen ter voorbereiding op de volgende lading kaarsen. De lonten worden afgeknipt en het proces begint opnieuw. Overtollige was wordt verwijderd, verzameld en hergebruikt. Het continue vormproces wordt gebruikt om cilindrische, taps toelopende of gecanneleerde kaarsen te maken, zolang ze maar gemakkelijk uit de mal kunnen worden geworpen.

Extrusie

- 6 Een alternatieve methode maakt gebruik van extrusie, een proces waarbij gemalen paraffinewas onder extreme druk door een verwarmde stalen matrijs wordt geperst. Tegelijkertijd wordt de was rond de lont geconsolideerd. In tegenstelling tot vormmachines produceren extrusiemachines een continue lengte kaars, die vervolgens in specifieke maten wordt gesneden. Vervolgens worden de toppen van de kaarsen gevormd door rotatiesnijders en worden de kaarsen naar een geautomatiseerde verpakkingsmachine gestuurd.

Productieproces