Airbag

Achtergrond

Een airbag is een opblaasbaar kussen dat is ontworpen om auto's te beschermen inzittenden bij een aanrijding ernstig letsel oplopen. De airbag maakt deel uit van een opblaasbaar bevestigingssysteem, ook wel bekend als een luchtkussenbevestigingssysteem (ACRS) of een aanvullend beveiligingssysteem voor airbags (SRS), omdat de airbag is ontworpen als aanvulling op de bescherming die veiligheidsgordels bieden. Veiligheidsgordels zijn nog steeds nodig om de inzittende stevig op zijn plaats te houden, vooral bij zijdelingse aanrijdingen, aanrijdingen van achteren en kantelen. Bij het detecteren van een aanrijding worden airbags onmiddellijk opgeblazen om de blootgestelde inzittende te beschermen met een groot met gas gevuld kussen.

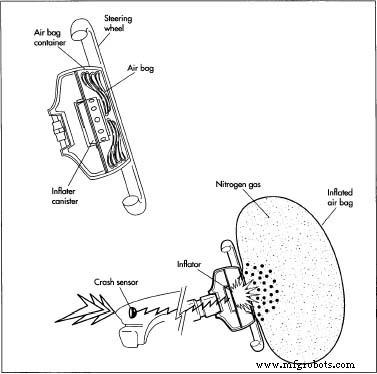

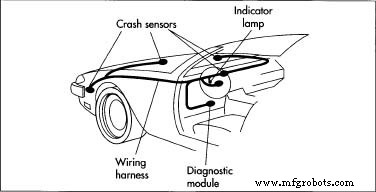

Een typisch airbagsysteem bestaat uit een airbagmodule (met een inflator of gasgenerator en een airbag), crashsensoren, een diagnostische bewakingseenheid, een stuurwielverbindingsspoel en een indicatielampje. Deze componenten zijn allemaal met elkaar verbonden via een kabelboom en worden gevoed door de -accu van het voertuig. Airbagsystemen houden een reservelading vast nadat het contact is uitgeschakeld of nadat de accu is losgekoppeld. Afhankelijk van het model duurt de noodstroomvoorziening tussen één seconde en tien minuten. Omdat componenten die essentieel zijn voor de werking van het systeem jarenlang inactief kunnen zijn, voert het airbagcircuit tijdens elke start een interne "zelftest" uit, meestal aangegeven door een lampje op het instrumentenpaneel dat bij elke start even oplicht.

De crashsensoren zijn ontworpen om te voorkomen dat de airbag wordt opgeblazen wanneer de auto over een hobbel of een kuil rijdt, of bij een kleine aanrijding. De inflator past in een module die bestaat uit een geweven nylon zak en een los te breken plastic hoes van hoornkussens. De module past op zijn beurt in het stuurwiel voor toepassingen aan de bestuurderszijde en boven het dashboardkastje voor toepassingen voor de voorpassagier.

Bij een frontale botsing die overeenkomt met het raken van een solide barrière met een snelheid van negen mijl per uur (14,48 kilometer per uur), detecteren de crashsensoren aan de voorkant van de auto de plotselinge vertraging en sturen ze een elektrisch signaal dat een initiator activeert (soms een ontsteker of squib). Net als een gloeilamp, een initiator bevat een dunne draad die opwarmt en de drijfgaskamer binnendringt. Dit zorgt ervoor dat het vaste chemische drijfgas, voornamelijk natriumazide, verzegeld in de inflator, een snelle chemische reactie ondergaat (gewoonlijk een pyrotechnische ketting genoemd). Deze gecontroleerde reactie produceert onschadelijk stikstofgas dat de airbag vult. Tijdens de inzet ondergaat het uitzettende stikstofgas een proces dat de temperatuur verlaagt en het meeste verbrandingsresidu of as verwijdert.

Het uitzettende stikstofgas blaast de nylon zak op in minder dan een twintigste (1/20) van een seconde, splijt de plastic modulekap open en blaast op voor de inzittende. Als de inzittende in contact komt met de zak, wordt het stikstofgas afgevoerd via openingen aan de achterkant van de zak. De tas is slechts een tiende (1/10) van een seconde volledig opgeblazen en na een botsing bijna drie tiende (3/10) van een seconde leeg. Talkpoeder of maïszetmeel wordt gebruikt om de binnenkant van de airbag te bekleden en komt vrij uit de airbag wanneer deze wordt geopend.

Geschiedenis

De oorsprong van de airbag vindt zijn oorsprong in met lucht gevulde blazen die al in 1941 werden beschreven en voor het eerst werden gepatenteerd in de jaren vijftig. Vroege airbagsystemen  Een typische bestuurdersairbag past netjes op de stuurkolom. Bij een aanrijding stuurt de crashsensor een elektrische vonk naar de inflatorbus, waardoor een chemische lezing ontstaat die stikstofgas produceert. Het gas zet uit, blaast de airbag op en beschermt de bestuurder. waren groot en omvangrijk, voornamelijk gebruikmakend van tanks met gecomprimeerde of verwarmde lucht, gecomprimeerd stikstofgas (N 2 ), freon of koolstofdioxide (CO 2 ). Sommige van de vroege systemen creëerden gevaarlijke bijproducten. Een bepaald systeem gebruikte buskruit om freongas op te warmen, waarbij fosgeengas werd geproduceerd (COCl 2 ) — een extreem giftig gas.

Een typische bestuurdersairbag past netjes op de stuurkolom. Bij een aanrijding stuurt de crashsensor een elektrische vonk naar de inflatorbus, waardoor een chemische lezing ontstaat die stikstofgas produceert. Het gas zet uit, blaast de airbag op en beschermt de bestuurder. waren groot en omvangrijk, voornamelijk gebruikmakend van tanks met gecomprimeerde of verwarmde lucht, gecomprimeerd stikstofgas (N 2 ), freon of koolstofdioxide (CO 2 ). Sommige van de vroege systemen creëerden gevaarlijke bijproducten. Een bepaald systeem gebruikte buskruit om freongas op te warmen, waarbij fosgeengas werd geproduceerd (COCl 2 ) — een extreem giftig gas.

Een van de eerste patenten voor auto-airbags werd op 18 augustus 1953 toegekend aan industrieel ingenieur John Hetrick. Bedacht door Hetrick na een bijna-ongeluk in 1952, vereiste het ontwerp een tank met perslucht onder de motorkap en opblaasbare zakken op het stuur wiel, in het midden van het dashboard en in het dashboardkastje om de inzittenden voorin te beschermen, en op de achterkant van de voorstoel om de passagiers op de achterbank te beschermen. De kracht van een botsing zou een glijdend gewicht naar voren stuwen om lucht in de zakken te sturen. Vele andere uitvinders en onderzoekers volgden dit voorbeeld en onderzochten allemaal iets andere ontwerpen, zodat het exacte technische spoor van de vroege ontwerpen tot het huidige systeem onmogelijk met zekerheid kan worden vastgesteld.

In 1968 pionierde John Pietz, een chemicus voor Talley Defense Systems, met een vast drijfgas met natriumazide (NaN 3 ) en een metaaloxide. Dit was het eerste stikstofgenererende vaste drijfgas en het verving al snel de oudere, omvangrijkere systemen. Natriumazide in vaste toestand is giftig als het in grote doses wordt ingenomen, maar in automobieltoepassingen wordt het zorgvuldig verzegeld in een stalen of aluminium container in het airbagsysteem.

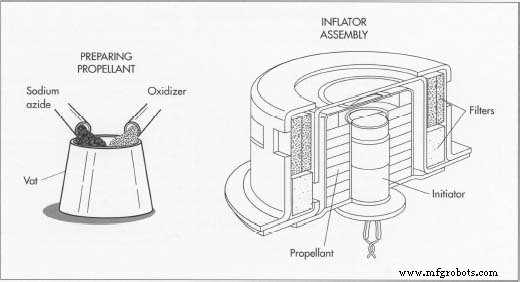

Sinds de jaren zestig hebben met airbags uitgeruste auto's in gecontroleerde tests en dagelijks gebruik de effectiviteit en betrouwbaarheid aangetoond. Het Insurance Institute For Highway Safety heeft een onderzoek uitgevoerd naar het Fatal Accident Reporting System van de federale overheid met behulp van gegevens van 1985 tot 1991, en kwam tot de conclusie dat het aantal dodelijke slachtoffers onder bestuurders bij frontale botsingen met 28 procent was verminderd in auto's die waren uitgerust met airbags. Volgens  De voorbereiding van het drijfgas, de eerste stap bij de fabricage van airbags, omvat het combineren van natriumazide en een oxidatiemiddel. Het drijfgas wordt vervolgens gecombineerd met de metalen initiatorbus en verschillende filters om de opblaaseenheid te vormen. een andere studie, uitgevoerd in 1989 door General Motors, de combinatie van heup-/schouderveiligheidsgordels en airbags bij frontale botsingen verminderde het aantal dodelijke slachtoffers van bestuurders met 46 procent en het aantal dodelijke slachtoffers van voorpassagiers met 43 procent.

De voorbereiding van het drijfgas, de eerste stap bij de fabricage van airbags, omvat het combineren van natriumazide en een oxidatiemiddel. Het drijfgas wordt vervolgens gecombineerd met de metalen initiatorbus en verschillende filters om de opblaaseenheid te vormen. een andere studie, uitgevoerd in 1989 door General Motors, de combinatie van heup-/schouderveiligheidsgordels en airbags bij frontale botsingen verminderde het aantal dodelijke slachtoffers van bestuurders met 46 procent en het aantal dodelijke slachtoffers van voorpassagiers met 43 procent.

Als reactie op de toegenomen bezorgdheid van consumenten over de veiligheid en de druk van de verzekeringssector heeft de federale overheid autofabrikanten gedwongen hun veiligheidsvoorzieningen te verbeteren. Ten eerste vereisen de voorschriften van het Department of Transportation (DOT) dat alle auto's, te beginnen met modeljaar 1990, die in de Verenigde Staten worden verkocht, zijn uitgerust met een passief beveiligingssysteem. (Passieve veiligheidssystemen - die niet door de inzittende hoeven te worden geactiveerd - omvatten het gebruik van automatische veiligheidsgordels en/of het gebruik van airbags.) Als autofabrikanten een airbag kiezen, vereisen de voorschriften alleen een systeem aan de bestuurderszijde tot het model jaar 1994, toen auto's met airbags ook passieve bescherming aan de passagierszijde moesten hebben. Een wet uit 1991 vereist airbags voor bestuurders en passagiers in alle auto's tegen het modeljaar 1998 en in lichte vrachtwagens en bestelwagens tegen 1999.

Grondstoffen

Zoals hierboven vermeld, bestaat een airbagsysteem uit een airbagmodule, crashsensoren, een diagnostische bewakingseenheid, een verbindingsspoel op het stuur en een indicatielampje. Zowel dit gedeelte als het volgende ("Het fabricageproces") zal zich richten op de airbagmodule zelf.

Een airbagmodule bestaat uit drie hoofdonderdelen:de airbag, de inflator en het drijfgas. De airbag is gemaakt van geweven nylon en kan in verschillende vormen en maten worden geleverd, afhankelijk van de specifieke voertuigvereisten. Het materiaal van de airbag aan de bestuurderszijde is vervaardigd met een hitteschildcoating om de stof te beschermen tegen schroeien, vooral in de buurt van het opblaasmechanisme, tijdens het gebruik. Talkpoeder of maïszetmeel wordt ook gebruikt om de airbag te coaten; beide stoffen voorkomen dat de stof aan elkaar plakt en maakt het gemakkelijker om te monteren. Nieuwere siliconen en urethaan gecoate airbagmaterialen vereisen weinig of geen hitteschildcoating, hoewel talkpoeder of maïszetmeel waarschijnlijk nog steeds als verwerkingshulpmiddel zal worden gebruikt.

De inflatorbus of het lichaam is gemaakt van gestempeld roestvrij staal of gegoten aluminium. In de inflatorbus bevindt zich een filtersamenstel bestaande uit een roestvrijstalen gaas met daartussen keramisch materiaal. Wanneer de inflator is gemonteerd, wordt de filterconstructie omgeven door metaalfolie om een afdichting te behouden die vervuiling door drijfgas voorkomt.

Het drijfgas, in de vorm van zwarte korrels, is voornamelijk natriumazide gecombineerd met een oxidatiemiddel en bevindt zich typisch in de inflatorbus tussen het filtersamenstel en de initiator.

Het fabricageproces

De productie van airbags omvat drie verschillende afzonderlijke assemblages die samen het eindproduct vormen, de airbagmodule. Het drijfgas moet worden vervaardigd, de onderdelen van de inflator moeten worden gemonteerd en de airbag moet worden gesneden en genaaid. Sommige fabrikanten kopen reeds gemaakte componenten, zoals airbags of initiators, en assembleren dan gewoon de complete airbagmodule. De volgende beschrijving van het fabricageproces is voor de montage van de airbagmodule aan de bestuurderszijde. De modules voor airbagmodules aan de passagierszijde worden iets anders geproduceerd.

Drijfgas

- 1 Het drijfgas bestaat uit natriumazide gemengd met een oxidator, een stof die het natriumazide helpt te verbranden wanneer het wordt ontstoken. Het natriumazide wordt ontvangen van externe leveranciers en geïnspecteerd om er zeker van te zijn dat het voldoet aan de vereisten. Na inspectie wordt het op een veilige opslagplaats geplaatst totdat het nodig is. Tegelijkertijd wordt het oxidatiemiddel ontvangen van externe leveranciers, geïnspecteerd en opgeslagen. Verschillende fabrikanten gebruiken verschillende oxidatiemiddelen.

- 2 Vanuit de opslag worden het natriumazide en de oxidator vervolgens zorgvuldig gemengd onder geavanceerde computergestuurde procescontrole. Vanwege de mogelijkheid van explosies vindt de poederverwerking plaats in geïsoleerde bunkers. In het geval dat veiligheidssensoren een vonk detecteren, zullen snelle deluge-systemen hele kamers met water overspoelen. De productie vindt plaats in verschillende overtollige kleinere faciliteiten, zodat als er zich een ongeluk voordoet, de productie niet wordt stilgelegd, maar alleen wordt verlaagd.

- 3 Na het mengen wordt het drijfgasmengsel naar de opslag gestuurd. Persen worden vervolgens gebruikt om het drijfgasmengsel te comprimeren tot schijf- of pelletvorm.

Inflator montage

- 4 De componenten van de inflator, zoals de metalen bus, het filtersamenstel - roestvrij staaldraadgaas met keramisch materiaal aan de binnenkant - en initiator (of ontsteker) worden ontvangen van externe leveranciers en geïnspecteerd. De componenten worden vervolgens geassembleerd op een sterk geautomatiseerde productielijn.

- 5 Het inflator-subsamenstel wordt gecombineerd met het drijfgas en een initiator om het inflator-samenstel te vormen. Laserlassen (met CO 2 gas) wordt gebruikt om roestvrijstalen inflator-subassemblages te verbinden, terwijl wrijvingstraagheidslassen wordt gebruikt om aluminium inflator-subassemblages te verbinden. Laserlassen houdt in dat laserstralen worden gebruikt om de assemblages aan elkaar te lassen, terwijl wrijvingstraagheidslassen inhoudt dat twee metalen tegen elkaar worden gewreven totdat de oppervlakken heet genoeg worden om samen te voegen.

- 6 Het opblaasmechanisme wordt vervolgens getest en naar de opslag gestuurd totdat het nodig is.

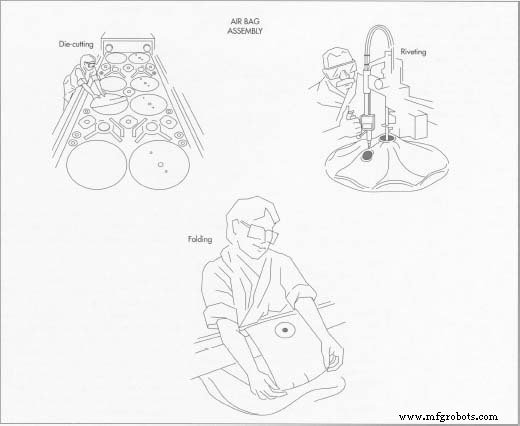

Airbag

- 7 De geweven nylon airbagstof wordt ontvangen van externe leveranciers en geïnspecteerd op materiaaldefecten. De stof van de airbag wordt vervolgens in de juiste vormen gestanst en aan de binnen- en buitenkant genaaid om de twee zijden goed met elkaar te verbinden. Nadat de airbag is genaaid, wordt deze opgeblazen en gecontroleerd op eventuele onvolkomenheden in de naad.

Eindmontage van airbagmodule

- 8 De airbagconstructie wordt vervolgens op de geteste inflatorconstructie gemonteerd. Vervolgens wordt de airbag opgevouwen en wordt de afgescheiden plastic claxonafdekking geïnstalleerd. Ten slotte wordt de voltooide moduleassemblage geïnspecteerd en getest.

- 9 De module-assemblages worden verpakt in dozen voor verzending en vervolgens naar klanten verzonden.

Andere componenten

- 10 De overige componenten van het airbagsysteem - de crashsensoren, de diagnostische controle-eenheid, de verbindingsspoel op het stuur en het indicatielampje - worden tijdens de montage van het voertuig gecombineerd met de airbagmodule. Alle componenten zijn met elkaar verbonden en communiceren via een kabelboom.

De onderdelen van de airbag zijn gestanst uit geweven nylon, aan elkaar genaaid en geklonken. De zak wordt vervolgens voorzichtig opgevouwen zodat deze in de plastic moduleafdekking past.

De onderdelen van de airbag zijn gestanst uit geweven nylon, aan elkaar genaaid en geklonken. De zak wordt vervolgens voorzichtig opgevouwen zodat deze in de plastic moduleafdekking past.

Kwaliteitscontrole

Het kwaliteitscontroleaspect van de productie van airbags is natuurlijk erg belangrijk omdat veel levens afhangen van de veiligheidsvoorziening. Twee belangrijke gebieden waar kwaliteitscontrole van cruciaal belang is, zijn de pyrotechnische of drijfgastests en de statische en dynamische tests van airbags en inflators.

Drijfgassen worden, voordat ze in inflators worden gestoken, eerst onderworpen aan ballistische tests om hun gedrag te voorspellen. Een representatief monster van inflators wordt uit de productielijn getrokken en op juiste werking getest door een volledige inflatortest, die de druk meet - gecreëerd door het gegenereerde gas in een grote tank 15,84 of 79,20 gallon (60 of 300 liter) - versus de tijd in milliseconden. Dit geeft een indicatie van het vermogen van het opblaassysteem om een hoeveelheid gas met een bepaalde snelheid te produceren, zodat de airbag goed kan worden opgeblazen. De airbags zelf worden geïnspecteerd op stof- en naadonvolkomenheden en vervolgens getest op lekkage.

Geautomatiseerde inspecties worden uitgevoerd in elke fase van de productielijn om fouten te identificeren. Een fabrikant van airbags gebruikt radiografie (röntgenfoto's) om de voltooide inflator te vergelijken met een hoofdconfiguratie die in de computer is opgeslagen. Elke inflator zonder de juiste configuratie wordt afgewezen.

De Toekomst

De toekomst voor airbags ziet er veelbelovend uit omdat er veel verschillende toepassingen mogelijk zijn, van vliegtuigstoelen tot motorhelmen. De airbags van de toekomst zullen zuiniger te produceren zijn  Crashsensoren kunnen op verschillende plaatsen aan de voorkant van de auto worden geplaatst. Deze sensoren worden met een kabelboom op de airbagmodule aangesloten. Twee andere belangrijke componenten van een airbagsysteem zijn de diagnosemodule en het indicatielampje. Elke keer dat de auto wordt gestart, voert de diagnosemodule een systeemtest uit, waarbij het indicatielampje op het dashboard kort gaat branden. en lichter in gewicht; zal kleinere, meer geïntegreerde systemen omvatten; en zal verbeterde sensoren gebruiken.

Crashsensoren kunnen op verschillende plaatsen aan de voorkant van de auto worden geplaatst. Deze sensoren worden met een kabelboom op de airbagmodule aangesloten. Twee andere belangrijke componenten van een airbagsysteem zijn de diagnosemodule en het indicatielampje. Elke keer dat de auto wordt gestart, voert de diagnosemodule een systeemtest uit, waarbij het indicatielampje op het dashboard kort gaat branden. en lichter in gewicht; zal kleinere, meer geïntegreerde systemen omvatten; en zal verbeterde sensoren gebruiken.

Zij-airbags zijn een andere mogelijkheid die op dezelfde manier zou werken als airbags aan de bestuurders- en passagierszijde. Zij-airbags zullen hoogstwaarschijnlijk in de deurpanelen van de auto worden gemonteerd en tijdens een botsing naar de ruit worden gericht om het hoofd te beschermen. Schuimvulling rond de deurstructuur zou ook worden gebruikt om het bovenlichaam te dempen bij een zijdelingse botsing. Er wordt ook onderzoek gedaan naar hoofd- en/of kniesteunen (energieabsorberende kussens) als aanvulling op het airbagsysteem. Airbags voor achterin worden ook getest, maar de vraag van de consument zal naar verwachting niet groot zijn.

Aftermarket-airbagsystemen - generieke systemen die op elk reeds gebouwd voertuig kunnen worden geïnstalleerd - zijn momenteel niet beschikbaar. Aangezien de effectiviteit van een airbag afhangt van de sensoren die herkennen of een crash ernstig genoeg is om tot activering te leiden, moet een systeem nauwkeurig worden afgestemd op de manier waarop een specifiek automodel zich gedraagt bij een crash. Toch onderzoeken bedrijven de toekomstige mogelijkheid om een aangepast airbagsysteem te produceren voor retrofit.

Momenteel wordt een hybride inflator getest die een combinatie van inert gas onder druk (argon) en warmte van een drijfgas gebruikt om het gasvolume aanzienlijk te vergroten. Deze systemen zouden een kostenvoordeel hebben, omdat er minder drijfgas zou kunnen worden gebruikt. Fabrikanten van airbags ontwikkelen ook systemen die het natriumazide-drijfgas, dat in zijn niet-gebruikte vorm giftig is, zouden elimineren. Er wordt ook gewerkt aan het verbeteren van de coatings die de airbag beschermen en het openen ervan vergemakkelijken. Uiteindelijk hebben de zakken misschien helemaal geen coating nodig.

In de toekomst zullen meer geavanceerde sensoren, "slimme" sensoren genaamd, worden gebruikt om de inzet van de airbag aan bepaalde omstandigheden aan te passen. Deze sensoren kunnen worden gebruikt om de grootte en het gewicht van de inzittende te meten, of de inzittende aanwezig is (vooral in het geval van airbags aan de passagierszijde, waarbij activering misschien niet nodig is als er geen passagiers zijn), en de nabijheid van de bestuurder tot het stuurwiel (een bestuurder die over het stuur is gezakt, kan ernstig letsel oplopen door het activeren van een airbag).

Productieproces