Decoratief kunststof laminaat

Achtergrond

Decoratief kunststoflaminaat is een duurzaam vlak plaatmateriaal dat wordt gebruikt in woninginrichting en industriële inrichting. Het is het meest bekend onder de merknaam Formica. De Formica Corporation is 's werelds grootste fabrikant van kunststoflaminaat. Andere bekende fabrikanten zijn de Premark Corporation en DuPont.

Decoratief laminaat wordt vaak gebruikt om keukenbladen, tafelbladen en kasten te bedekken vanwege de weerstand tegen vlekken, krassen en hitte. De laminaatvellen zijn opgebouwd uit drie lagen:de onderste laag bruin papier bedekt met fenolhars, een tweede laag papier versierd met het gewenste patroon en een derde laag transparant vel. Zowel de tweede als de derde laag zijn gecoat met melaminehars.

Geschiedenis

Kunststoflaminaat werd voor het eerst gebruikt als isolatiemateriaal voor industriële producten. De uitvinding wordt toegeschreven aan twee ingenieurs, Herbert A. Faber en Daniel J. O'Conor. In het begin van de twintigste eeuw sloten deze twee zich aan bij het Westinghouse-bedrijf in Pittsburgh als onderdeel van een droomteam van wetenschappers die werkten aan isolatiemateriaal en fenollaminaatharsen. Fenollaminaatharsen werden rond deze tijd ontwikkeld door de Belgische chemicus Leo Baekeland. Baekeland condenseerde fenol en formaldehyde om het eerste volledig synthetische plastic, bakeliet, te produceren. Het materiaal was bestand tegen hitte, water, chemicaliën en elektrische stroom, en had dus de eigenschappen om hard rubber en schellak te vervangen voor elektrische isolatie. De vele experimenten van Baekeland omvatten het impregneren van papier met bakeliethars en het vervolgens onder hoge druk en temperatuur samenpersen onder mallen in een proces dat bekend staat als thermoharding. De twee ingenieurs van Westinghouse werkten in dezelfde geest. Ze begonnen met het impregneren van zwaar canvas met bakeliethars en in 1913 hadden ze patent aangevraagd voor een plat laminaatvel gemaakt van bakeliet en papier. Faber noemde het nieuwe plastic laminaat formica:"voor" (in plaats van) "mica" (mineraal gebruikt als elektrisch isolatiemateriaal).

Faber en O'Conor verlieten Westinghouse om in 1913 hun eigen bedrijf op te richten, de Formica Insulating Company in Cincinnati, Ohio. Het nieuwe bedrijf produceerde ringen en buizen van kunststoflaminaat voor elektrische isolatiedoeleinden, maar in 1914 gebruikten Faber en O'Conor een pers om platte laminaatplaten te produceren. Het laminaat werd veel gebruikt in radiotoestellen in commerciële scheepvaart en marineschepen om spoelen, tuners en andere onderdelen te isoleren. Maar al snel werd kunststoflaminaat ook vanwege zijn decoratieve eigenschappen gebruikt, omdat het onberispelijke, uniforme karakter het perfecte radio-uiterlijk was. Tegen 1921 was het laminaat van Formica Insulating Company geïntegreerd in de productie van thuisradio's en scheepsradio's.

In 1927 ontdekten Faber en O'Conor dat door het toevoegen van decoratief papier via een lithografisch drukproces, hun laminaten konden worden gemaakt met patronen die houtnerven en marmer nabootsten. Naarmate het laminaat kleurrijker en decoratiever werd, breidde de markt zich uit. Faux-marmerlaminaat was in de jaren dertig populair voor frisdrankfonteinen, en in de jaren dertig werd een houtnerflaminaat gebruikt in plaats van aluminium in vliegtuigen.  Decoratieve kunststof laminaatvellen zijn een vorm van harsen die reageren met aldehyden tijdens het thermohardingsproces. jaren 1940. Dankzij verbeteringen in de productie kon kunststoflaminaat al snel weerstand bieden aan sigaretten verbrandt, en het materiaal werd aantrekkelijker, kleurrijker en duurzamer, wat het gebruik ervan door fabrikanten van keuken- en eetkamermeubels aanmoedigde.

Decoratieve kunststof laminaatvellen zijn een vorm van harsen die reageren met aldehyden tijdens het thermohardingsproces. jaren 1940. Dankzij verbeteringen in de productie kon kunststoflaminaat al snel weerstand bieden aan sigaretten verbrandt, en het materiaal werd aantrekkelijker, kleurrijker en duurzamer, wat het gebruik ervan door fabrikanten van keuken- en eetkamermeubels aanmoedigde.

Grondstoffen

Decoratieve kunststof laminaatplaten zijn gemaakt van harsen die tijdens het thermohardingsproces reageren met aldehyden. De harsen zijn gelamineerd op lagen kraftpapier met daarop een decoratief vel. Kraftpapier is hetzelfde bruine papier dat in boodschappentassen wordt gebruikt. De eerste kunststoflaminaten werden gemaakt met fenolhars, een polymeer van formaldehyde en fenol. Fenolharsen produceren alleen donkere kleuren. In de jaren dertig werd een op ureum gebaseerde hars ontwikkeld, melamine genaamd, die een helder oppervlak produceerde. In het moderne productieproces zijn de bovenste twee lagen papier geïmpregneerd met melaminehars en gebruiken de onderste lagen fenol.

Het fabricageproces

Het papier impregneren

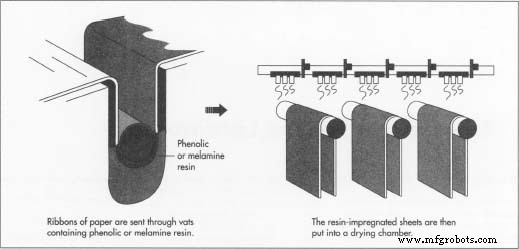

- 1 Het proces begint met het weken van stroken papier in hars. Decoratieve kunststoflaminaten kunnen in verschillende kwaliteiten of diktes worden gemaakt, afhankelijk van het beoogde gebruik. Er kunnen 7-18 lagen papier worden gecombineerd tot het uiteindelijke vel. De onderste lagen zijn van kraftpapier. Het papier wordt geleverd in linten van verschillende breedtes, gewoonlijk van drie, vier of vijf voet. Het kraftpapier wordt door een "badkuip" of vat met fenolharsen geleid. Het papier voor de bovenste laag van het vel is doorschijnend. Dit wordt door een vat met melaminehars geleid. De laag net onder de bovenkant is de decoratieve laag. Dit is een vel papier bedrukt met de kleur of het ontwerp dat door de transparante toplaag heen zichtbaar is voor het gewenste oppervlaktepatroon. Ook deze plaat wordt door een melaminevat geleid.

Drogen

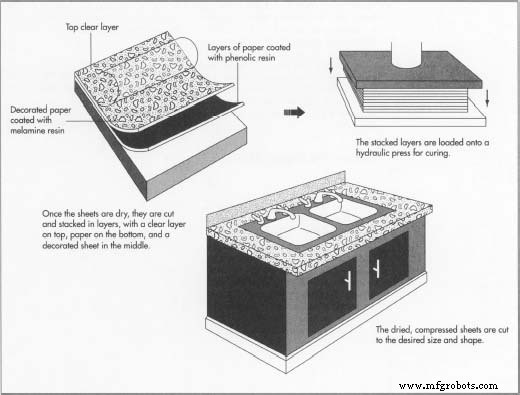

- 2 De met hars geïmpregneerde platen worden vervolgens in een droogkamer geplaatst. Vervolgens worden ze in lagen gesneden en gestapeld. De transparante laag en de decoratieve laag liggen bovenop het kraftpapier.

Thermohardend

- 3 De papierlagen worden vervolgens op een hydraulische vlakperspers geladen voor definitieve uitharding. De pers comprimeert de sandwich van met hars doordrenkt papier bij 1.400 psi, terwijl het tot een hoge temperatuur wordt verwarmd. De warmte katalyseert een reactie in de harsen. De fenol (of melamine) en formaldehyde moleculen

hechten zich op een afwisselende manier aan elkaar vast, waarbij watermoleculen vrijkomen. De harsen vloeien samen en zetten dan uit. Thermohardend zet de papiervellen om in één enkel, stijf gelamineerd vel. Deze plaat is droog en onoplosbaar en kan zelfs bij hoge temperaturen niet worden gevormd of gegoten.

hechten zich op een afwisselende manier aan elkaar vast, waarbij watermoleculen vrijkomen. De harsen vloeien samen en zetten dan uit. Thermohardend zet de papiervellen om in één enkel, stijf gelamineerd vel. Deze plaat is droog en onoplosbaar en kan zelfs bij hoge temperaturen niet worden gevormd of gegoten.

Afwerking

- 4 Het droge vel wordt in de gewenste maat en vorm gesneden. Het kan ook worden gehecht aan een bouwmateriaal zoals multiplex, flakeboard, vezelplaat of metaal.

Bijproducten/afval

Het productieproces van kunststoflaminaat produceert verschillende bijproducten, waarvan sommige als gevaarlijk worden beschouwd. Giftige emissies komen voort uit fenolharsen tijdens het lamineerproces, en acrylharsen en verharders die worden gebruikt bij het aanbrengen van kunststoflaminaten op oppervlakken worden ook als gevaarlijk beschouwd. Decoratief kunststoflaminaat zelf wordt niet als een "recyclebaar" plastic beschouwd. Ten minste één grote fabrikant heeft echter stappen ondernomen om schadelijk afval en emissies te verminderen. Door over te schakelen van fenolharsen op basis van oplosmiddelen naar fenolharsen op waterbasis, kan de hoeveelheid toxines die vrijkomen tijdens het lamineren worden verminderd. Recente veranderingen in de samenstelling van melamine hebben ook de alcoholemissies van dit type hars vrijwel geëlimineerd. Regelapparatuur zoals zogenaamde gepakte kolomscrubbers verminderen ook de uitstoot van deeltjes naar de lucht.

Papier- en laminaatresten die tijdens het productieproces ontstaan, worden verbrand in elektrische boilers. Dit vermindert de hoeveelheid afval die naar stortplaatsen wordt gestuurd. Op metaal gebaseerde pigmenten die in decoratief papier worden gebruikt, veroorzaken ook een afvalprobleem, omdat deze gevaarlijk kunnen zijn. De toonaangevende fabrikant van kunststoflaminaat heeft om deze reden het gebruik van dergelijke pigmenten verminderd en is van plan het gebruik van op metaal gebaseerde pigmenten in de toekomst volledig te elimineren. Hoewel gebruikt laminaat niet recyclebaar is, hebben sommige bedrijven oude laminaten verzameld in nieuwe monstersets die geschikt zijn voor distributie.

Productieproces

- 5 voordelen van het gebruik van kunststof scharnieren

- Injection Molded Part Design Part 5:Draft

- Plastic pop

- Dempende laminaat

- Drinkrietje

- Wat is plastic? Veelgestelde vragen

- Krop in plastic materialen

- Beste kunststof spuitgietmaterialen

- Aluminium vs. stalen kunststof spuitgietmatrijzen

- Spuitgietmachines

- Vezelversterkte kunststof begrijpen