Knop

Achtergrond

De vroegste knopen dateren uit de prehistorie, en ondanks millennia van verandering in mode en fabricagetechnieken, heeft de knoop het doorstaan als de meest voorkomende stoffen sluiting. Hoewel knopen al duizenden jaren werden gebruikt, werd het knoopsgat pas ergens in de 13e eeuw uitgevonden. Men denkt dat het knoopsgat vanuit het Midden-Oosten naar Europa is gebracht door ridders die terugkeerden van de kruistochten, en de komst ervan leidde tot een toename van het gebruik van knopen. Knopen werden een hoofdbestanddeel van de herenmode in de Renaissance, toen jassen vaak rijen knopen hadden van kin tot taille, mouwen strak waren dichtgeknoopt van elleboog tot pols en broeken te veel knopen droegen bij de taille, knie of dij. In de 13e eeuw bestonden er gilden van knopenmakers in Parijs, waar knopen werden gemaakt van een verscheidenheid aan materialen, waaronder hout, been, messing, tin, goud en zilver.

Tegen de 18e eeuw bloeide de knopenindustrie in heel Europa en ambachtslieden ontwikkelden veel verschillende technieken om ze te maken. Het hof van Lodewijk XIV van Frankrijk bepaalde de mode voor ingewikkelde knopen van edele metalen en juwelen en stoffen knopen van geborduurde stof. Engelse fabrikanten vonden stalen knopen uit, en glazen of glazen en metalen knopen waren populair in Frankrijk. Veel artiesten die beroemd waren in andere beroepen, leenden hun vaardigheden ook aan de knopenindustrie. De Franse schilder Antoine Watteau maakte knopen, en enkele van de toonaangevende namen in fijn porselein, zoals Wedgwood, Limoges en Staffordshire, worden ook geassocieerd met fijne knopen.

Tegen het einde van de 18e eeuw werden knopen gemaakt in fabrieken. Metalen knopen werden door matrijzen uitgestanst, en matrijzenmakers mochten niet uit Engeland emigreren, zodat ze hun handelsgeheimen niet mee zouden nemen naar het buitenland. Desalniettemin verspreidde de technologie zich en begonnen knopen massaal te worden geproduceerd in metaal, glas en andere materialen. Extravagante knopen waren nog steeds populaire elementen van de 19e-eeuwse mode. Diemakers maakte complexe ontwerpen met scènes uit toneelstukken, romans en kinderliedjes, en Wagner-opera's en de operettes van Gilbert en Sullivan werden routinematig herdacht met knoppen met scènes en personages.

Tegen het begin van de 20e eeuw was de heersende stijl veel eenvoudiger, als gevolg van de meer bezadigde uitstraling van de groeiende witteboordenklasse. Goedkope matchende overhemdknopen voor mannen en vrouwen waren rond 1910 verkrijgbaar in vijf-en-dime-winkels. Plastic knopen kwamen op grote schaal beschikbaar in de jaren 1930, hoewel de meeste typische overhemdsknopen nog steeds gemaakt waren van zeeschelpen of andere natuurlijke materialen. De Tweede Wereldoorlog bracht veel vooruitgang in de kunststoftechnologie. Knopen van acryl waren eigenlijk gemaakt van materiaal dat overbleef bij de vervaardiging van geschutskoepels voor bommenwerpers. De knopenindustrie is na de oorlog bijna volledig overgegaan op plastic. Plastic knopen kunnen op verschillende manieren worden gemaakt. Ze kunnen gegoten zijn, waarbij plastic slakken die uit een lange staaf zijn gesneden, in een tweedelige mal worden geplaatst. De mal wordt gesloten en er wordt warmte en druk uitgeoefend om de knoop af te werken. Een ander proces is spuitgieten. Bij deze methode wordt gesmolten kunststof in een mal met een knoopvormige holte geperst. Hieronder wordt het meest voorkomende proces voor het maken beschreven: plastic knopen:stansen van cilindergegoten polyester.

plastic knopen:stansen van cilindergegoten polyester.

Grondstoffen

Knopen worden nog steeds gemaakt van natuurlijke producten, maar deze vereisen meer handwerk dan plastic knopen, en sommige voorheen gebruikelijke knoopmaterialen zijn niet langer algemeen verkrijgbaar. Walvisivoor, olifantenivoor of schildpadknopen kunnen bijvoorbeeld niet worden gemaakt in de VS vanwege wetten die zijn uitgevaardigd om bedreigde dieren te beschermen. Hoornknopen zijn gemaakt van koeien- en buffelhoeven en hoorns, maar knopenliefhebbers beweren dat moderne hoorn van slechte kwaliteit en kleur is omdat de dieren grazen op gras van lage kwaliteit. Knopen van antieke hoorn hebben vaak strepen en zijn verkrijgbaar in verschillende kleuren, terwijl moderne hoorn een doffer licht- of donkerbruin is. Hoornen knopen zijn nog steeds een onderdeel van de beste kwaliteit herenmode, maar ze kosten maar liefst een dollar per stuk, vergeleken met de prijs van een halve cent van een standaard knop. Parelmoeren knopen, afgeleid van zeeschelpen, worden nog steeds gewaardeerd om hun glans. Maar na de Tweede Wereldoorlog begonnen de duikers op de eilanden in de Stille Zuidzee die de meeste parelmoeren leverden, veel meer te vragen voor hun gevaarlijke arbeid, en de prijs van het materiaal steeg drastisch. Glazen knopen, die in het midden van deze eeuw op grote schaal uit Duitsland werden geïmporteerd, komen nu ook veel minder vaak voor. De glazen knopen werden in de fabriek gemaakt, maar ze vereisten veel handwerk onder onaangenaam hete omstandigheden, en ook deze industrie slonk na de Tweede Wereldoorlog.

Het veelgebruikte materiaal voor knopen is polyester, een speciaal soort kunststof met eigenschappen die het geschikt maken voor knopen. Een verscheidenheid aan chemische kleurstoffen wordt aan het polyester toegevoegd om verschillende kleuren te maken. Om knopen te maken met de parelmoerglans van schelpknopen, is rood carbonaat aan het polyester toegevoegd. Zwarte knoppen zijn gemaakt met de toevoeging van carbonzwart en witte knoppen zijn gemaakt van titanium. Het proces van het maken van knopen vereist ook een chemische katalysator die de polyester en was verhardt.

Het fabricageproces

Het polyester mengen

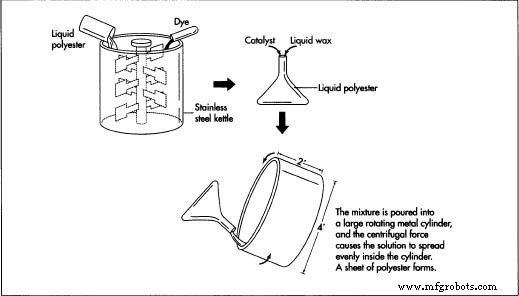

- 1 Polyester komt in vloeibare vorm aan bij een knopenfabriek. Aan het begin van het fabricageproces wordt polyester uit zijn

opslagtank en gemeten in een roestvrijstalen ketel. Dan wordt er kleurstof toegevoegd, als de knopen een andere kleur moeten hebben dan de natuurlijke doorschijnendheid van het polyester. Nadat de kleurstof is gemengd, wordt de vloeibare polyester in een metalen beker van 3 gallon (11 l) gegoten. De katalysator en vloeibare was worden toegevoegd.

opslagtank en gemeten in een roestvrijstalen ketel. Dan wordt er kleurstof toegevoegd, als de knopen een andere kleur moeten hebben dan de natuurlijke doorschijnendheid van het polyester. Nadat de kleurstof is gemengd, wordt de vloeibare polyester in een metalen beker van 3 gallon (11 l) gegoten. De katalysator en vloeibare was worden toegevoegd.

Gieten in de cilinder

- 2 Het mengsel van polyester, katalysator en was wordt vervolgens in een grote roterende metalen cilinder gegoten. De cilinders zijn gemaakt van staal en bekleed met chroom, en zijn typisch 2 voet (61 cm) lang en 4 voet (122 cm) in diameter. De cilinders liggen op hun zijkant op rollen die de trommels met 250 tpm laten draaien. De polyesteroplossing wordt langzaam in de roterende binnenkant van de cilinder gegoten en de centrifugale kracht van de rotatie zorgt ervoor dat de oplossing zich verspreidt, waardoor de trommel wordt bekleed met een gelijkmatig vel. Voor dikkere knopen wordt een grotere hoeveelheid polyester gebruikt en voor dunnere minder. Een lip van 5 cm rond de uiteinden van de cilinder voorkomt dat het polyester naar buiten lekt.

De plaat uitharden

- 3 Terwijl het polyester in de cilinder ronddraait, begint het te interageren met de chemische katalysator en hard te worden. De was stijgt naar de bovenkant van het vel, en zakt ook naar de bodem, zodat het uithardende polyester uiteindelijk tussen twee waslagen wordt vastgehouden. Dit proces is voltooid na 20 minuten draaien. Het resulterende polyestervel is van vloeibare toestand veranderd in een kruimelige vaste stof, vergelijkbaar met de consistentie van oude kaas.

Het vel snijden

- 4 Als de plaat de juiste hardheid heeft bereikt, wordt de trommel gestopt en wordt de plaat gesneden. Vervolgens wordt het uit de cilinder op een houten buis gerold. De was maakt het gemakkelijk om van de trommel te verwijderen, maar het materiaal is nog steeds erg delicaat. De bovenste waslaag wordt vervolgens afgepeld en het vel wordt overgebracht naar een stansmachine.

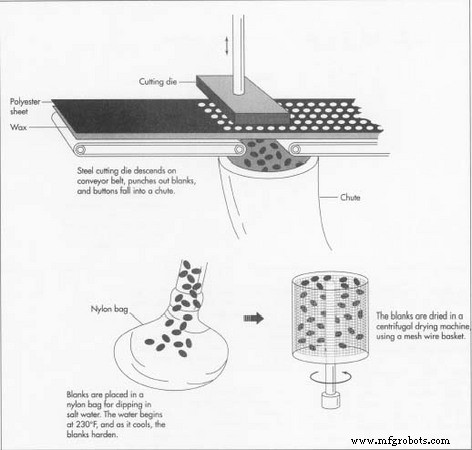

De lege plekken snijden

- 5 De stansmachine verplaatst de polyester plaat op een transportband. Terwijl het vel langs de band gaat, dalen cirkelvormige stalen stansmessen naar beneden en ponsen cirkels ter grootte van een knoop, blanco's genoemd. Knopen zijn verkrijgbaar in standaardafmetingen en matrijzen met verschillende diameters kunnen in de stansmachine worden geladen, afhankelijk van de benodigde maat. Nadat de plano's zijn gesneden, vallen ze in een goot en het uitgestanste vel polyester rolt onder de goot. Het snijden van de blanco's van het vel duurt twee tot vier minuten, afhankelijk van de grootte van de knopen die worden gemaakt.

De lege plekken koelen

- 6 De blanco's in dit stadium zijn heet, omdat de polyester nog steeds reageert met de katalysator, waardoor warmte vrijkomt. Dus op dit punt worden de plano's uit de parachute verwijderd en in een nylon zak gegoten. De zak wordt vervolgens neergelaten in een tank met zout water, die wordt verwarmd tot 230 ° F (110 ° C). De blanco's drijven 15 minuten in het zoute water. Het water koelt langzaam af en de polyester blanks harden uit. Vervolgens wordt de nylon zak overgebracht naar een koudwatertank en bereiken de blanks hun uiteindelijke hardheid. Na de warme en koude baden worden de blanco's gedroogd in een centrifugale droogmachine, die ze in een draadgaasmand spint.

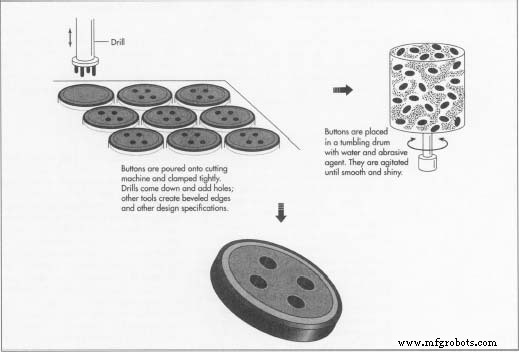

De spaties stylen

- 7 De blanco's zijn nu klaar om in hun voltooide knoopvorm te worden gesneden. Het exacte ontwerp van de knop kan worden gespecificeerd door een kledingfabrikant en de knopenmaker moet een stalen snijgereedschap maken volgens het ontwerp dat hij krijgt. Er is een ander snijgereedschap nodig om bijvoorbeeld een afgeschuinde of een platte rand te maken, of om een licht holle knoop te maken. Wanneer het juiste snijgereedschap op zijn plaats zit, worden de knoppen in een trechter aan de bovenkant van de snijmachine gegoten. De plano's vallen in een houder waar ze stevig worden vastgeklemd en naar het snijgereedschap worden verplaatst. Het draaiende mes gaat vooruit en snijdt de knop door en trekt zich vervolgens terug. Vervolgens beweegt de knop onder een reeks boren, die de gaten maken. Net als het snijgereedschap moeten de boren zijn ontworpen om te voldoen aan de specificaties van de kledingfabrikant. Het ontwerp specificeert niet alleen twee gaten of vier gaten, maar ook de diameter van de gaten en de afstand ertussen. Nadat de knoppen onder de boormachine zijn gepasseerd, worden ze vacuüm gezogen uit de houder en in een doos onder de machine. Op deze manier kunnen honderden knoppen per minuut worden gemaakt, hoewel het aantal varieert afhankelijk van de grootte van de knop en de complexiteit van het ontwerp.

De knoppen afmaken

- 8 Nadat de knoppen zijn gesneden en geboord, hebben ze ruwe of scherpe randen, krassen en gereedschapssporen. Ze worden in zeshoekige tuimeltrommels geplaatst, die water, een schurend materiaal en een schuimmiddel bevatten. De trommels draaien tot 24 uur lang. De knoppen stuiteren rond in de trommel totdat ze glad en glanzend zijn. Na het tuimelen worden de knopen gewassen en gedroogd.

Kwaliteitscontrole

Nadat de knoppen helemaal klaar zijn, worden ze op een transportband geplaatst en visueel gecontroleerd op defecten. De inspecteur moet elke knop controleren op gebreken en eventuele gebarsten of verkeerd gesneden exemplaren verwijderen. De buttons zijn nu klaar voor verpakking en verkoop.

De Toekomst

De 20e eeuw heeft geheel nieuwe kledingbevestigingen gezien, zoals de rits en klittenband, en we kunnen nu rekbare stoffen maken die helemaal geen sluitingen nodig hebben. Toch lijkt de knop niet in gevaar te verdwijnen. Het is zowel praktisch als modieus en zal waarschijnlijk lang bij ons blijven. De knoptechnologie is echter niet helemaal stil. Een recente ontwikkeling is een knoop van superieure sterkte, een keramische knoop gemaakt van zirkoniumoxide. Biermagnaat Joseph Coors Jr. besloot in 1989 dat er behoefte was aan een onverwoestbare knop en hij gebruikte een keramiekonderzoekseenheid bij de Adolph Coors Company om dit nieuwe product te ontwikkelen. De resulterende Diamond Z-knop debuteerde in 1993. Er wordt gezegd dat het harder is dan staal, met 2,5 keer de buigsterkte van staal. Deze knopen voor herenoverhemden worden gebakken bij 3200°F (1760°C), vervolgens gepolijst en gecoat met een ivoorachtige afwerking. Het bewijs van de onverwoestbaarheid van de Diamond Z is een "valtest" waarbij een zware puntige staaf door een lange buis op de knop valt. De knoop is bestand tegen deze zware beproeving en de dagelijkse slijtage van herhaaldelijk wassen en strijken. De Diamond Z-knop is echter vrij duur om te maken in vergelijking met de gewone polyester knop en zal daarom de bestaande technologie waarschijnlijk niet verdringen.

Productieproces