Tennisracket

Achtergrond

Het tennisspel gaat officieel terug tot 1873, toen het eerste boek met regels werd gepubliceerd door majoor Walter Clopton Wingfield uit Noord-Wales. Maar tennis heeft antecedenten in balspellen die gespeeld worden met de hand die zich vóór de Renaissance in Europa ontwikkelde. Deze spellen werden eerst met de blote hand gespeeld, later met gehandschoende handen en daarna met de handen omwikkeld met touw. Later werd een houten vleermuis geïntroduceerd en de eerste rackets lijken in de vijftiende eeuw op te duiken. Deze vroege rackets waren kleiner dan moderne tennisrackets en waren in verschillende patronen bespannen. Toen de tennisregels werden gestandaardiseerd door Wingfield en anderen die hem volgden, werd de vorm en grootte van het veld gespecificeerd en het soort bal dat kon worden gebruikt. Er waren echter geen regels voor de grootte, vorm of materiaalsamenstelling van het racket.

Tot 1965 waren alle professionele tennisrackets van hout. Een stalen tennisracket werd in 1965 gepatenteerd door de Franse speler Rene Lacoste en in 1968 bracht het bedrijf Spalding de eerste aluminium rackets op de markt. Deze metalen rackets sloegen geleidelijk aan. Wat de metalen rackets mogelijk maakten, was een verandering in het ontwerp om een breder blad mogelijk te maken. Houten rackets konden niet breder of langer in het blad worden gemaakt zonder problemen met de besnaring:als het blad te breed was, werd de snaarspanning te groot en speelde het racket niet goed. Maar de grotere sterkte van metalen frames zou een grotere snaarspanning kunnen opvangen. Een oversized aluminium racket ontwikkeld door Howard Head in het midden van de jaren 70 werd aanvankelijk bespot door professionals, maar amateurs ontdekten al snel dat ze er beter mee konden slaan. Het belangrijkste slaggebied, of de zogenaamde 'sweet spot', werd verdubbeld in grootte in de nieuwe, grotere rackets, en dus was het voor de meeste mensen gemakkelijker te gebruiken. De grotere rackets werden begin jaren tachtig de standaard op alle spelniveaus.

De Internationale Tennisfederatie heeft uiteindelijk in 1981 regels aangenomen voor het definiëren van acceptabele tennisrackets. De Federatie had een in 1977 geïntroduceerd racket verboden dat een innovatieve bespantechniek gebruikte. Spelers die "spaghetti-snaar"-rackets gebruikten, scoorden enorme schokken op hooggeplaatste tegenstanders, en na slechts vijf maanden waren deze rackets niet toegestaan in het professionele spel. De eerste racketregels lieten toe dat het racket en de snaren van elk materiaal konden worden gemaakt, en beperkten de grootte, het gewicht of de vorm niet. Strings moesten interlaced of worden gebonden op kruispunten ten minste een kwart inch (0,64 cm) en niet meer dan een halve inch (1,3 cm) uit elkaar. Er waren geen bevestigingen toegestaan die de vlucht van de bal zouden kunnen veranderen, en de gewichtsverdeling langs de lengteas van het racket mag tijdens het spel niet veranderen. Later werd de maximale lengte van rackets beperkt tot 32 inch (81 cm). Dit werd opnieuw gewijzigd in januari 1997, waardoor de lengte terug naar 29 in (74 cm).

Het gemiddelde racket is nu ongeveer 71 cm lang en weegt 10-14 oz (284-397 g). Er zijn veel recente innovaties in rackettechnologie geweest, die niet allemaal zijn aangeslagen bij spelers. De ene fabrikant brengt een hexagonaal racket op de markt, terwijl anderen rackets maken met extra brede lichamen. Een racket gemaakt van een nieuw materiaal - met grafietvezel versterkt thermoplastisch visco-elastisch polymeer - is ontworpen om variabele flexibiliteit te hebben, afhankelijk van hoe hard de bal wordt geraakt. Een ontwerp om de tenniselleboog te verlichten, maakt gebruik van kleine loden lagers die zijn ingesloten in plastic kamers in het hoofdframe. De beweging van de lagers terwijl het racket in contact komt met de bal, wordt verondersteld de trillingen te dempen die pijn aan de arm van de speler kunnen veroorzaken. Maar de meest voorkomende rackets zijn nu gemaakt van aluminium of van een composiet van grafiet, glasvezel en andere materialen.

Grondstoffen

Aluminium rackets zijn meestal gemaakt van een van de verschillende legeringen. Een populaire legering bevat 2% silicium, evenals sporen van magnesium, koper en chroom. Een andere veelgebruikte legering bevat 10% zink, met magnesium, koper en chroom. De zinklegering is harder, maar brozer, en de siliciumlegering is gemakkelijker te bewerken. Composiet rackets kunnen veel verschillende materialen bevatten. Ze bestaan meestal uit een sandwich van verschillende lagen rond een holle kern of een kern van polyurethaanschuim. De typische lagen van een composiet racket zijn glasvezel, grafiet en boor of kevlar. Andere materialen kunnen ook worden gebruikt, zoals keramische vezels voor extra sterkte.

Andere materialen die in tennisrackets worden gevonden, zijn nylon, darm of synthetische darm voor de snaren en leer of synthetisch materiaal voor de handgreep. Nylon is waarschijnlijk het meest voorkomende snaarmateriaal en slechts een paar professionals gebruiken nog steeds darm, dat is gemaakt van gedraaide koeien- of schapendarm. Synthetische darm is gemaakt van nylon dat is gedraaid om hetzelfde effect te bereiken als natuurlijke darm. Oude houten rackets gebruikten meestal een leren handgreep, maar moderne rackets gebruiken over het algemeen een leerachtige vervanging zoals vinyl. Rackets kunnen ook plastic onderdelen hebben, zoals het juk aan de basis van de kop en de dop aan de onderkant van het handvat.

Het fabricageproces

De meeste rackets die in de Verenigde Staten worden verkocht, worden in massa geproduceerd in een van de grote fabrieken in Japan of elders in Azië. Dus ongeacht het merk, de kans is groot dat het racket is gemaakt met een van de hieronder beschreven methoden. Rackets met ongebruikelijke eigenschappen kunnen uitzonderingen zijn. Ook worden rackets van topklasse vaak onbespannen verkocht, en de koper laat het bespannen volgens zijn of haar specificaties in een pro-shop. Dus in dit geval zou de stap van het rijgen in de fabriek worden overgeslagen.

Aluminium racket

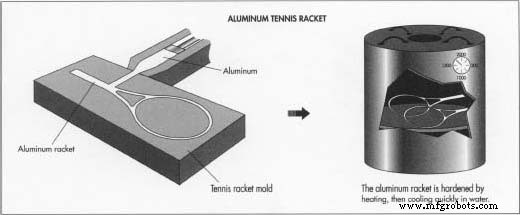

- 1 Het frame vormen. Er zijn twee methoden om aluminium rackets te vormen. Het aluminium kan worden gesmolten en door een matrijs in de vorm van het racketframe worden geperst. Of het metaal kan eerst worden gesmolten en tot een buis worden geëxtrudeerd, waarna de buis door een matrijs wordt getrokken.

- 2 Boren en schuren. Het ruwe racket wordt vervolgens in een boormachine geplaatst en er worden gaten geboord voor het juk - het keelstuk dat de onderkant van de snaren vasthoudt - aan de zijkanten voor de snaren en aan de basis van de stok. De boormachine maakt gebruik van meerdere spindels, die elk een boor op zijn plaats houden voor elk draadgat. Het racket wordt horizontaal op zijn plaats gehouden in het midden van de machine. De boren worden dan geactiveerd en alle gaten worden tegelijkertijd geboord. De frames worden vervolgens in een schuurmachine geplaatst om de scherpe randen van het boren glad te strijken.

- 3 Tempereren. In dit stadium worden de rackets O-gehard, dat wil zeggen, onderworpen aan hitte en snelle afkoeling. Dit proces verhardt het aluminium, waardoor het racket extra stevigheid krijgt. De rackets worden op een bakplaat in een oven geplaatst en tot witgloeiend verhit. Daarna wordt de bakplaat uit de oven gehaald en worden de rackets ondergedompeld in water. Na het temperen kunnen de rackets ook geanodiseerd worden. Ze worden ondergedompeld in een milde zwavelzuuroplossing en er wordt een elektrische stroom door het bad geleid. Deze behandeling verandert het oppervlak van het aluminium en geeft de rackets een glanzende afwerking.

- 4 Snaren. Een doorvoerstrip is ingelegd in de groef rond de rand van het hoofd. De flexibele doorvoerstrip, meestal plastic, is voorgeboord zodat de gaten over de snaargaten in de framekop passen. Vervolgens wordt het juk in de basis van het racketblad gestoken. Nu is het racket klaar om te bespannen. Elk racket wordt afzonderlijk bespannen door een arbeider die aan een bespanmachine zit. De arbeider klemt het racket eerst in de machine, die het horizontaal houdt. De arbeider dwingt de snaren door de gaten met behulp van een krachtige draadsnijder die op een beweegbare stang boven het racket is gemonteerd. De touwtjes in de lengterichting worden eerst doorgetrokken, dan

de dwarssnaren zijn erdoor geweven en de spanning wordt aangepast.

de dwarssnaren zijn erdoor geweven en de spanning wordt aangepast. - 5 Afwerking. Om het racket af te maken, snijdt een arbeider het uiteinde van het handvat af en plaatst een dop die de butt-dop wordt genoemd. Vervolgens wikkelt de arbeider sterke dubbelzijdige tape om het handvat, gevolgd door vinyl griptape. Hierna kunnen de snaren worden bedrukt met een logo en kan het frame worden gestempeld met een embleem. Inspecteurs controleren het racket op deuken en vlekken en zorgen ervoor dat het voldoet aan de specificaties voor formaat en gewicht. Rackets kunnen dan een eindschoonmaakfase doorlopen. Vervolgens plaatsen arbeiders ze in beschermende hoezen, worden de rackets verpakt en uiteindelijk naar een magazijn gestuurd voor distributie.

Samengesteld racket

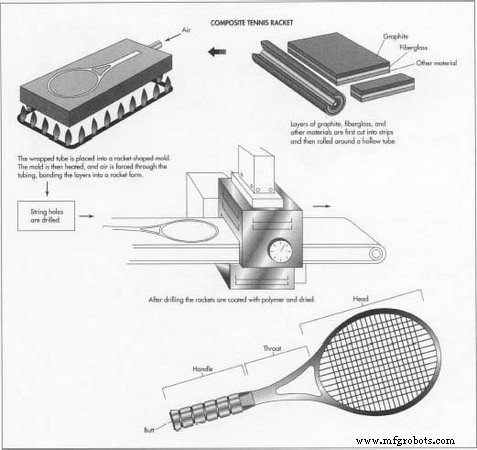

- 6 Het frame vormen. Composietrackets zijn gemaakt van lagen van verschillende materialen, meestal grafiet en glasvezel, en misschien andere lagen die boor, kevlar of een materiaal vergelijkbaar met glasvezel dat keramische deeltjes bevat. De racketfabrikant begint met het samenstellen van de lagen als een platte sandwich. De sandwich wordt vervolgens in reepjes gesneden en de reepjes worden om een holle, flexibele buis gerold. De omwikkelde buis wordt vervolgens in een racketvormige mal geplaatst. De buis loopt helemaal door het racket en is verbonden met een pomp. Vervolgens wordt de mal verwarmd en wordt er lucht in de buis gepompt. De druk van de lucht in de buis, samen met de hitte, bindt de lagen van de sandwich. Als alternatief kan de holle buis worden gevuld met polyurethaanschuim. Het schuim zet uit als de mal wordt verwarmd, waardoor de materialen worden geconsolideerd.

- 7 Boren en afdichten. Werknemers halen de rackets uit de mallen en dragen ze naar een inspectieruimte, waar eventuele defecte worden verwijderd. Het uiteinde van het frame wordt afgesneden en vervolgens worden de rackets in een boormachine geplaatst en worden de snaargaten geboord, zoals hierboven. Na het boren worden de rackets geborsteld met een polymeercoating en in een droger geplaatst. Deze stap wordt meerdere keren herhaald en vervolgens worden de rackets geschuurd. Voor de definitieve coating wordt de merknaamsticker aangebracht.

- 8 Rijgen en afwerken. De volgende stappen zijn hetzelfde als voor het eerder beschreven aluminium racket. Een doorvoertule en een juk worden in de daarvoor bestemde groeven bevestigd, en de arbeiders bespannen de rackets één voor één op bespanmachines. Op de snaren kan een logo of merknaam worden gezeefdrukt. Werknemers plaatsen de stootdop en winden vervolgens dubbelklevende tape en griptape rond het handvat. Vervolgens worden de rackets gereinigd, geïnspecteerd, verpakt en naar een magazijn gestuurd.

Kwaliteitscontrole

Inspecteurs controleren de rackets op veel punten in het productieproces. Wanneer de frames voor het eerst uit de mallen worden gehaald, worden ze visueel geïnspecteerd. Defecte rackets worden apart gezet en passerende rackets kunnen grofweg worden beoordeeld op kwaliteit. Aluminium rackets worden onderworpen aan stresstests om te bepalen of  als de frames de juiste hardheid hebben. Composiet rackets worden ook getest op stijfheid. Inspecteurs wegen beide soorten rackets, meestal voor en na het bespannen, om er zeker van te zijn dat ze aan de specificaties voldoen. Ze controleren ook de balans, omdat dit uiterst belangrijk is voor hoe goed het racket speelt. Het moet niet te zwaar zijn aan het hoofd of in het handvat, maar moet dicht bij het midden balanceren (hoewel sommige modellen zijn ontworpen om opzettelijk hoofdzwaar te zijn). De doorvoergaten worden geïnspecteerd. Als deze niet glad of gelijkmatig zijn, wordt de snaarspanning beïnvloed en kunnen snaren breken tegen ruwe randen. Ook de afwerkingsdetails worden visueel gecontroleerd. De butt-cap moet goed passen en de bedrukking op het frame en de snaren moet gelijkmatig en duidelijk zijn. De grip moet soepel worden opgewonden en er mogen geen inkepingen of krassen zijn. Sommige rackets zijn mogelijk getest op spel, vooral als het een nieuw ontwerp is.

als de frames de juiste hardheid hebben. Composiet rackets worden ook getest op stijfheid. Inspecteurs wegen beide soorten rackets, meestal voor en na het bespannen, om er zeker van te zijn dat ze aan de specificaties voldoen. Ze controleren ook de balans, omdat dit uiterst belangrijk is voor hoe goed het racket speelt. Het moet niet te zwaar zijn aan het hoofd of in het handvat, maar moet dicht bij het midden balanceren (hoewel sommige modellen zijn ontworpen om opzettelijk hoofdzwaar te zijn). De doorvoergaten worden geïnspecteerd. Als deze niet glad of gelijkmatig zijn, wordt de snaarspanning beïnvloed en kunnen snaren breken tegen ruwe randen. Ook de afwerkingsdetails worden visueel gecontroleerd. De butt-cap moet goed passen en de bedrukking op het frame en de snaren moet gelijkmatig en duidelijk zijn. De grip moet soepel worden opgewonden en er mogen geen inkepingen of krassen zijn. Sommige rackets zijn mogelijk getest op spel, vooral als het een nieuw ontwerp is.

De Toekomst

De wetenschap van tennisrackets is verrassend complex - niet het fabricageproces, maar de fysica van snaar- en frametrillingen wanneer de bal in contact komt met het racket. Rackets worden nu ontworpen door laboratoriumwetenschappers die wiskunde gebruiken om de effecten van gewicht, grootte en materiële veranderingen te berekenen. Omdat de regels voor acceptabele rackets erg breed zijn, hebben innovators veel speelruimte. Er worden ook nieuwe rackets gemaakt met computer-aided design (CAD) en computer-aided manufacturing (CAM), waarmee de materiaalstijfheid en het zwaartepunt nauwkeurig kunnen worden berekend. Aangezien dergelijke geavanceerde wetenschap wordt overspoeld met tennisracket, zullen er ongetwijfeld nieuwe modellen met excentrieke functies worden ontwikkeld. De trend van vandaag is in de richting van lichtere, grotere rackets, en deze zijn levensvatbaar vanwege geavanceerde materiaaltechnologie.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoge specifieke zwaartekracht wolfraamlegering voor gewichtsblok voor tennisrackets