IJs

Geschiedenis

Onze liefdesrelatie met ijs is eeuwenoud. De oude Grieken, Romeinen en joden stonden erom bekend wijnen en sappen te koelen. Deze praktijk evolueerde naar fruitijs en uiteindelijk bevroren melk- en roommengsels. In de eerste eeuw stuurde keizer Nero naar verluidt boodschappers naar de bergen om sneeuw te verzamelen zodat zijn keukenpersoneel brouwsels kon maken die op smaak waren gebracht met fruit en honing. Twaalf eeuwen later introduceerde Marco Polo Europa in een dessert met bevroren melk, vergelijkbaar met de moderne sorbet die hij in het Verre Oosten had genoten. De Italianen waren vooral dol op de bevroren lekkernij die in de zestiende eeuw ijs werd genoemd. In 1533 ging de jonge Italiaanse prinses Catherine de Medici naar Frankrijk als bruid van de toekomstige koning Hendrik II. In haar uitzet zaten recepten voor bevroren desserts. De eerste openbare verkoop van ijs vond plaats in Parijs in Café Procope in 1670.

Bevroren desserts waren ook populair in Engeland. Gasten van het kroningsbanket van Hendrik V van Engeland in de veertiende eeuw genoten van een dessert genaamd cremefrez. Tegen de zeventiende eeuw kreeg Charles I regelmatig crème-ijs geserveerd. Achttien-eeuwse Engelse kookboeken bevatten recepten voor ijs op smaak gebracht met abrikozen, viooltjes, rozenblaadjes, chocolade en karamel. Andere vroege smaakstoffen waren macaron en rum. In het vroege Amerika waren George Washington en Thomas Jefferson vooral dol op ijs. Dolley Madison stond erom bekend het te serveren tijdens staatsdiners in het Witte Huis.

Omdat ijs duur was en koeling nog niet was uitgevonden, werd ijs nog steeds beschouwd als een traktatie voor de rijken of voor mensen in koudere klimaten. (In een notitie uit 1794 beschreef Beethoven de angst van de Oostenrijkers dat een ongebruikelijk warme winter hen zou beletten van ijs te genieten.) Bovendien was het maken van ijs omslachtig en tijdrovend. Een mengsel van zuivelproducten, eieren en smaakstoffen werd in een pot gegoten en geslagen, terwijl tegelijkertijd de pot op en neer werd geschud in een pan met zout en ijs.

De ontwikkeling van ijswinning en de uitvinding van de geïsoleerde ijskelder in de negentiende eeuw maakten ijs toegankelijker voor het grote publiek. In 1846 ontwierp Nancy Johnson een handgebogen ijsvriezer die de productie enigszins verbeterde. De eerste gedocumenteerde fulltime productie van ijs vond plaats in Baltimore, Maryland, in 1851 toen een melkhandelaar genaamd Jacob Fussell een overschot aan verse room had. Snel werkend voordat de room verzuurde, maakte Fussell een overvloed aan ijs en verkocht het met korting. De populaire vraag overtuigde hem er al snel van dat het verkopen van ijs winstgevender was dan het verkopen van melk.

De productie was echter nog steeds omslachtig en de industrie groeide langzaam totdat de industrialisatiebeweging van het begin van de twintigste eeuw elektrische energie, stoomkracht en mechanische koeling bracht. Tegen de jaren twintig boden landbouwscholen cursussen aan over de productie van ijs. Er werden handelsverenigingen voor leden van de industrie opgericht om de consumptie van ijs te bevorderen en om voorgestelde federale regelgeving te bestrijden die zou pleiten voor de verkoop van ijs in plaats van op volume, en de openbaarmaking van ingrediënten.

Het verbodstijdperk bleek zeer winstgevend te zijn voor de ijsindustrie. Alcoholische dranken geweigerd, veel mensen aten in plaats daarvan ijs. Brouwerijen werden vaak omgebouwd tot ijsfabrieken, hoewel het waarschijnlijk is dat sommige fabrieken slechts dekmantels waren voor illegale verkoop van sterke drank. Hoewel de intrekking van het verbod in 1933 en de daaropvolgende depressie de verkoop van ijs vertraagden, bleef de industrie groeien. De filmindustrie speelde vooral een belangrijke rol bij de promotie van ijs en scènes met sterren die genoten van de bevroren brouwsels waren er in overvloed. In elke stad ontstonden ijssalons en de melkstalmedewerker, de zogenaamde soda jerk, ontwikkelde zich tot een cultureel icoon.

Na de Tweede Wereldoorlog produceerde de ijsindustrie, toen de grondstoffen weer direct beschikbaar waren, meer dan 20 qt (19 1) ijs voor elke Amerikaan per jaar. In de jaren vijftig ontstond er concurrentie tussen de ijssalon en de drogisterij die verpakt ijs verkocht. Het was gedurende deze tijd dat het gebruik van ingrediënten van mindere kwaliteit toenam. Veel producenten voegden zeer lage percentages botervet toe en pompten grote hoeveelheden lucht in het ijs om de doos te vullen.

De jaren zeventig zagen de ontwikkeling van gastronomische ijsfabrikanten met de nadruk op natuurlijke ingrediënten. Mensen raakten ook geïnteresseerd in het maken van ijs thuis. Luxe restaurants bieden zelfgemaakt ijs op hun dessertlijst.

Grondstoffen

Tegenwoordig wordt ijs gemaakt van een mengsel van zuivelproducten (room, gecondenseerde melk, botervet), suiker, smaakstoffen en federaal goedgekeurde additieven. Eieren worden toegevoegd voor sommige smaakstoffen, met name Franse vanille. De globale richtlijnen stellen producenten in staat om ingrediënten te gebruiken variërend van zoete room tot magere melkpoeder, rietsuiker tot vaste stoffen van maïssiroop, verse eieren tot eieren in poedervorm. Federale regelgeving schrijft voor dat elk pakket ijs minimaal 10% botervet moet bevatten.

De additieven, die fungeren als emulgatoren en stabilisatoren, worden gebruikt om hitteschokken en de vorming van ijskristallen tijdens het productieproces te voorkomen. De meest voorkomende toevoegingen zijn guargom, gewonnen uit de guarstruik, en carrageen, afgeleid van zeekelp of Iers mos.

IJssmaken hebben een lange weg afgelegd van de standaard vanille, aardbei en chocolade. In de jaren zeventig had de International Association of Ice Cream Manufacturers meer dan 400 verschillende smaken ijs geregistreerd. In een steeds groter wordende reeks combinaties worden fruitpuree en -extracten, cacaopoeder, noten, stukjes koek en koekjesdeeg gemengd in het ijsmengsel.

Lucht wordt aan ijs toegevoegd om het vermogen om smaakstoffen te absorberen te verbeteren en het serveren te vergemakkelijken. Zonder lucht wordt ijs zwaar en drassig. Anderzijds resulteert te veel lucht in ijs dat besneeuwd en droog is. De federale overheid staat toe dat ijs maar liefst 100% van zijn volume in de lucht bevat, in de industrie bekend als overschrijding.

Makers van hoogwaardig ijs (ook wel gourmet-ijs genoemd) gebruiken verse volle zuivelproducten, een laag luchtpercentage (ongeveer 20%), tussen 16-20% botervet en zo min mogelijk toevoegingen.

Het fabricageproces

Hoewel ijs in verschillende vormen verkrijgbaar is, inclusief noviteiten zoals in chocolade gedompelde repen en sandwiches, is de volgende beschrijving van toepassing op ijs dat is verpakt in containers van een halve liter of een halve liter.

Het mengsel mengen

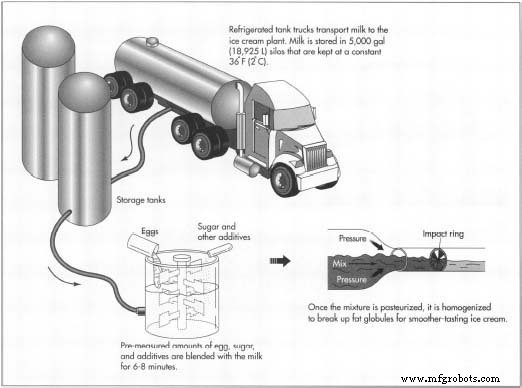

- 1 De melk komt bij de ijsfabriek aan in gekoelde tankwagens van lokale melkveebedrijven. De melk wordt vervolgens in opslagsilo's van 18.925 liter van 5.000 gal gepompt die op 2°C (2 °C) worden bewaard. Leidingen brengen de melk in afgemeten hoeveelheden naar 3.7851) roestvrijstalen blenders. Afgemeten hoeveelheden eieren, suiker en toevoegingen worden zes tot acht minuten met de melk gemengd.

Pasteuriseren om bacteriën te doden

- 2 Het gemengde mengsel wordt naar de pasteurisatiemachine geleid, die is samengesteld

van een reeks dunne roestvrijstalen platen. Heet water, ongeveer 182°F (83°C), stroomt aan één kant van de platen. Het koude melkmengsel wordt aan de andere kant doorgesluisd. Het water verwarmt het mengsel tot een temperatuur van 180 ° F (82 ° C), waardoor bestaande bacteriën effectief worden gedood.

van een reeks dunne roestvrijstalen platen. Heet water, ongeveer 182°F (83°C), stroomt aan één kant van de platen. Het koude melkmengsel wordt aan de andere kant doorgesluisd. Het water verwarmt het mengsel tot een temperatuur van 180 ° F (82 ° C), waardoor bestaande bacteriën effectief worden gedood.

Homogeniseren om een uniforme textuur te produceren

- 3 Door toepassing van intensieve luchtdruk, soms wel 141 kg per vierkante cm, wordt het hete mengsel door een kleine opening in de homogenisator geperst. Dit breekt de vetdeeltjes af en voorkomt dat ze loskomen van de rest van het mengsel. In de homogenisator, die in wezen een hogedrukzuigerpomp is, wordt het mengsel verder gemengd terwijl het bij de neerwaartse slag in de pompcilinder wordt gezogen en vervolgens bij de opwaartse slag weer naar buiten wordt gedrukt.

Koelen en rusten om smaken te mengen

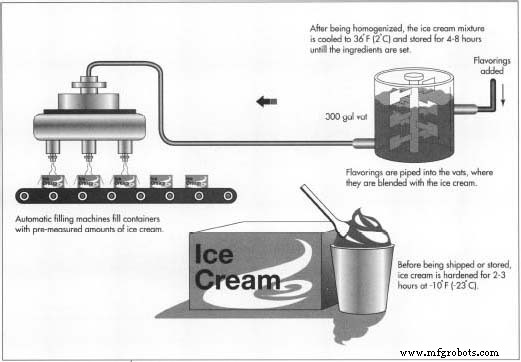

- 4 Het mengsel wordt teruggeleid naar de pasteur waar koud water, ongeveer 34 ° F (1 ° C), aan één kant van de platen stroomt terwijl het mengsel aan de andere kant passeert. Op deze manier wordt het mengsel afgekoeld tot 36°F (2°C). Vervolgens wordt het mengsel gepompt naar tanks van 5.000 gallon (18.925 1) in een kamer die is ingesteld op 36 ° F (2 ° C), waar het vier tot acht uur staat om de ingrediënten te laten mengen.

Het ijs op smaak brengen

- 5 Het ijs wordt naar roestvrijstalen vaten gepompt, die elk maximaal 1.136 liter aan mengsel kunnen bevatten. Aroma's worden in de vaten geleid en grondig gemengd.

Invriezen om consistentie zacht te serveren

- 6 Nu moet het mengsel worden ingevroren. Het wordt in continue vriezers gepompt die:

kan tot 700 gal (2650 1) per uur bevriezen. De temperatuur in de vriezers wordt op -40 °F (-40 °C) gehouden, waarbij vloeibare ammoniak als vriesmiddel wordt gebruikt. Terwijl het ijs in de vriezer ligt, wordt er lucht in gespoten. Wanneer het mengsel de vriezer verlaat, heeft het de consistentie van softijs.

kan tot 700 gal (2650 1) per uur bevriezen. De temperatuur in de vriezers wordt op -40 °F (-40 °C) gehouden, waarbij vloeibare ammoniak als vriesmiddel wordt gebruikt. Terwijl het ijs in de vriezer ligt, wordt er lucht in gespoten. Wanneer het mengsel de vriezer verlaat, heeft het de consistentie van softijs.

Fruit en gezoete brokken toevoegen

- 7 Als er stukjes voedsel, zoals aardbeien of koekjes, aan het ijs moeten worden toegevoegd, wordt het bevroren mengsel naar een fruitautomaat gepompt. De brokken worden in een trechter aan de bovenkant van de feeder geladen. Een andere, kleinere trechter, voorzien van een sterwiel, bevindt zich aan de voorkant van de feeder. Een vijzel aan de onderkant van de machine draait de trechters zodat de brokken in vooraf afgemeten hoeveelheden op het sterwiel vallen. Terwijl het mengsel door de feeder gaat, duwt het sterwiel de voedselbrokken in het ijs. Het mengsel gaat dan naar een blender waar de brokken gelijkmatig worden verdeeld.

Verpakken en bundelen van het eindproduct

- 8 Automatische vulmachines laten voorbedrukte kartonnen dozen van pint of halve gallon in houders vallen. De dozen worden vervolgens gevuld met afgemeten hoeveelheden ijs met een snelheid van 70-90 dozen per uur. De machine plaatst vervolgens een deksel op elke doos en duwt deze op een transportband. De dozen bewegen langs de transportband waar ze onder een inkjet door gaan die een vervaldatum en productiecode op elke doos spuit. Na het bedrukken gaan de dozen door de bundelaar, een warmtetunnel die elke beker bedekt met plastic krimpfolie.

Verharding

- 9 Voor opslag en verzending moet het ijs worden uitgehard tot een temperatuur van -10°F (-23°C). Het transportsysteem verplaatst de ijsdozen naar een tunnel die is ingesteld op -30°F (-34°C). Voortdurend draaiende plafondventilatoren creëren een gevoelstemperatuur van -60°F (-5 1°C). De dozen bewegen gedurende twee tot drie uur langzaam heen en weer door de tunnel totdat de inhoud keihard is. De dozen worden vervolgens opgeslagen in gekoelde magazijnen totdat ze naar de detailhandel worden verzonden.

Kwaliteitscontrole

Elk mengsel wordt willekeurig getest tijdens het productieproces. Botervet- en vastestofgehaltes worden getest. De bacterieniveaus worden gemeten. Elk mengsel wordt ook op smaak getest.

IJsproducenten houden ook nauwlettend toezicht op de ingrediënten die ze van externe leveranciers kopen.

De Toekomst

IJsfabrikanten blijven nieuwe smaakstoffen ontwikkelen. Ironisch genoeg, gezien de ervaringen van de industrie tijdens de drooglegging, was een van de meer recente innovaties de introductie van ijs met likeursmaak.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- Vier veiligheidsrichtlijnen voor droogijs voor het vervoer van gevoelige vaccins

- EV versus ICE:hoe verschilt het ontwerp van de kabelboom?

- Een betere sensor detecteert ijsvorming, in realtime

- Popsicle-automaat:het zakelijke potentieel