Vinyl vloerbedekking

Achtergrond

Vinylvloerbedekking wordt gedefinieerd als veerkrachtige vinylplaatvloerbedekking of veerkrachtige vinyltegelvloerbedekking. Vloerbedekking van vinylvellen is over het algemeen verkrijgbaar in een breedte van 1,83 m of 12 ft (3,66 m) en vinyltegels zijn over het algemeen 30,48 x 30,48 cm (12 x 12 inch). Plaatgoederen worden over het algemeen in de detailhandel verkocht zonder plakkerige achterkant. Er moeten dus lijmen worden gekocht om de vloer aan de ondervloer te hechten. Vinyltegels kunnen droog worden gekocht of met een drukgevoelige lijmrug beschermd door een papieren omhulsel dat door de installateur moet worden verwijderd.

Vinylplaatvloeren, in het bijzonder, variëren in dikte en in manier waarop ze zijn gedecoreerd. Dunner vinylvel is 10-15 mil (mil is een duizendste van een inch) dik in tegenstelling tot langer slijtend vinylvel (dat ook duurder is) dat 25-30 mil dik kan zijn. Patronen kunnen worden bedrukt met een rotatiepers (rotogravuredruk genoemd) of met grote platen gegraveerd diepdruk met het ontwerp gegraveerd onder het oppervlak van het metaal. Beide drukmethoden maken indruk op een patroon bovenop de gellaag van schuim en onder de slijtlaag, waardoor een relatief duurzaam patroon ontstaat.

Deze vinyl vloerbedekkingen hebben de voorkeur van veel huiseigenaren vanwege hun installatiegemak - veel doe-het-zelvers kunnen ze relatief gemakkelijk installeren. Vloerbedekkingen van vinylplaten die 25-30 mils zijn, kunnen echter moeilijk te hanteren of te installeren zijn voor de ongeschoolde huiseigenaar. De vinyltegels zijn veel gemakkelijker te installeren en zijn de vinylvloeren die het vaakst door de huiseigenaar worden geïnstalleerd. Bovendien zullen scherpe messen, in tegenstelling tot andere vloermaterialen, gemakkelijk in de vinylvloer snijden, zodat deze zich kan aanpassen aan hoeken, kasten en rondingen.

Bovendien kunnen vinyl vloerbedekkingen over oude vloeren worden aangebracht en zijn ze gemakkelijk te reinigen met een stofzuiger of een dweil met zeep en warm water. Tot grote vreugde van veel huishoudens hoeven veel merken met de juiste zorg niet in de was te worden gezet. Polyurethaancoatings geven een hoogglansafwerking die een glanzend, wasachtig oppervlak nabootst en over het algemeen vrij glanzend blijft door de jaren heen. Bij dofheid kan een speciale vinylvloerafwerking worden aangebracht. Vinyl vloerbedekkingen zijn echter niet zo duurzaam als keramische tegels en zullen periodiek moeten worden vervangen.

Zoals met veel huishoudelijke materialen, zijn vinylplaten en tegelvloeren verkrijgbaar in residentiële en commerciële kwaliteit. Residentiële vinylvloeren variëren in dikte, methode die wordt gebruikt voor opdrukken of decoreren, en stijl. Commerciële vinyl vloerbedekkingen voldoen aan specificaties die superieure duurzaamheid en vlekbestendigheid vereisen (vooral handig in ziekenhuisomgevingen). Sommige vinylvloerbedekkingen van commerciële kwaliteit zijn antislip voor gebieden met veel openbaar verkeer.

Geschiedenis

Huisvrouwen weten al lang dat een harde, relatief waterdichte ondergrond een fijne vloerbedekking is. Aangestampte aarde vermengd met ossenbloed droogde in primitieve huizen tot een gemakkelijk te vegen oppervlak. Geschilderde houten vloeren waren relatief gemakkelijk te onderhouden, maar moesten met enige moeite worden vernieuwd. Het was vooral lastig om de vloerbedekking schoon te houden in eetruimtes zoals eetzalen. In het begin van de achttiende eeuw werden vloerkleden, grote vierkanten stof, onder eettafels gelegd om eigenzinnige kruimels op te vangen. Deze vloerkleden werden gewoon naar buiten gehaald en van kruimels geschud en terug op hun plek onder de tafel gelegd.

Later in de 18e eeuw besloot iemand echter dat het vloerkleed verbeterd kon worden als een relatief stevige stof zoals canvas, hennep of linnen werd bedekt met olie en verf die verdampte en zo waterdicht werd gemaakt. Gemakkelijk te schrobben en te vegen, deze vloerdoeken waren een hele verbetering ten opzichte van de stoffen vloerdoeken. Beter nog, deze tafelzeilen waren goedkoop en konden thuis met de hand worden gemaakt of later in de negentiende eeuw in massaproductie worden gekocht. Van daaruit was het een snelle hop naar linoleum dat werd vervaardigd uit lijnolie, kurkgom en pigment. Deze leerachtige vloerbedekking werd in 1890 massaal geproduceerd, zowel in de Verenigde Staten als in het buitenland.

Linoleum was enorm populair van 1900 tot na de Tweede Wereldoorlog, toen vloerbedekkingsfabrikanten linoleum probeerden te vervangen door andere duurzame, modieuze, gemakkelijk te onderhouden vloerbedekkingen. Tegen het einde van de jaren vijftig waren er eindelijk veerkrachtige vloerbedekkingen - deze omvatten vinylvloeren die een beetje meegeven als je erover loopt. Deze vinyl vloerbedekkingen waren veel helderder en kleurrijker dan linoleum omdat de vinyl vloerbedekkingen gemaakt waren met een heldere vinylgel die de gedrukte kleuren levendig maakte. Zoals een Sears-catalogus uit 1960 over vinylvloerbedekkingen verkondigde:"Alle glans en glans - geen hard werk!"

Grondstoffen

De belangrijkste componenten van vinyl vloerbedekkingen zijn onder meer polyvinylchloride (of vinyl) harsen, weekmakers (oplosmiddelen met een hoog molecuulgewicht), pigmenten en sporenstabilisatoren, en een dragerblad of rug. De rug kan van vilt zijn of van sterk gevuld papier gemaakt van houtpulp en calciumcarbonaat. Hoogglanzende vinylplaten of vinyltegels hebben aan het einde van het proces een extra polyurethaancoating. De lijm die op de achterkant van sommige vinyltegels wordt aangebracht (om een drukgevoelige lijm te maken) is gemaakt van organische harsen.

Ontwerp

De ontwerpafdelingen van vinylvloerbedekkingsbedrijven zijn voortdurend op zoek naar nieuwe inspiratie voor succesvolle patronen en kleuren die werken in plaat- en tegelvorm. De ontwerpers werken samen met marketinggroepen om te bepalen welke kleuren en stijlen tot vijf jaar na de huidige productie de interesse van het publiek zullen wekken. De ontwerpen worden van tekening naar computer overgebracht en mock-ups van de verschillende patronen worden geproduceerd in een reeks kleuren. De ontwerpen worden vervolgens vanaf de computer afgedrukt op full-size papier en in full colour.

Als een papierpatroon op ware grootte wordt goedgekeurd voor verdere ontwikkeling, worden door graveurs drukplaten gemaakt van 18 x 24 inch (45,72 x 61 cm) of 24 x 36 inch (61 x 91,44 cm). Deze platen worden vervolgens gebruikt om monsters van het patroon af te drukken op onversierde vloeren (gelstock genoemd) als prototypes. De slijtlaag, of het laatste, vaak glanzende oppervlak van de plaatvloer, wordt over het geprinte patroon aangebracht, zodat de ontwerpers het eindproduct zo goed mogelijk benaderen.

Het prototype wordt ofwel goedgekeurd zoals het is, omgebouwd of verwijderd. De tijd die nodig is van ontwerp tot markt varieert van slechts drie maanden tot wel zes maanden.

Het fabricageproces

Het vinylvel maken

vloerbedekking

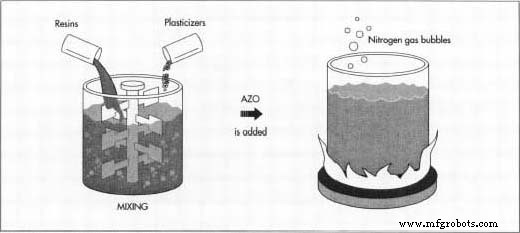

- 1 Vinylharsen en weekmakers worden in een vat met elkaar geroerd om een plastisol te maken. Aan deze plastisol wordt een AZO-verbinding toegevoegd (die bestaat uit twee stikstofatomen die aan beide uiteinden zijn verenigd om koolstofatomen te scheiden). Wanneer de harsen, weekmakers en AZO-verbinding worden verwarmd, ontleedt de AZO-verbinding onder vorming van stikstofgasbellen. Uit dit mengsel wordt een vinylschuim gemaakt. Dit vinylschuim heeft de consistentie van pannenkoekenbeslag en kan in een slurry op het installatiemedium of de backing worden uitgesmeerd.

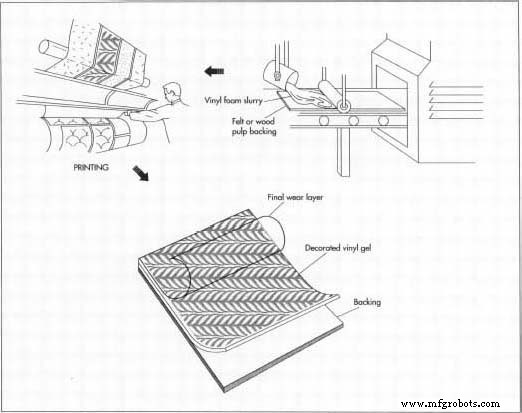

- 2 De slurry wordt via een omgekeerde rolcoater op de vilt- of houtpulprug gelegd - hij wordt erop gegoten en gladgestreken. De gecoate plaat gaat vervolgens door een oven waar het vinylschuim wordt gegeleerd. De oven wordt net genoeg verwarmd om de vinylhars de weekmaker te laten absorberen en uit te harden.

Vinylharsen en weekmakers worden samen in een vat geroerd om een plastisol te maken, dat vervolgens wordt verwarmd om een beslag te vormen .

Vinylharsen en weekmakers worden samen in een vat geroerd om een plastisol te maken, dat vervolgens wordt verwarmd om een beslag te vormen . - 3 Op dit punt wordt de gel door een drukpers gehaald en bedrukt met metalen diepdrukplaten (met een patroon dat onder het oppervlak van het metaal is gesneden). Dit drukt het patroon in het gelvel, waardoor het decoratieve patroon ontstaat.

- 4 Een tweede vermenging van weekmaker en vinyl wordt aangebracht op de bedrukte gel. De gel (met backing) gaat op een nog hogere temperatuur door een oven. In de oven absorbeert de vinylhars de weekmaker en smelt, waardoor een helder vinyl ontstaat. Dit staat bekend als de slijtlaag, die het zwaarst wordt belast door voetverkeer. Bedrukte patronen en ingelegde patronen worden dus beschermd onder deze slijtlaag, waardoor het patroon duurzaam is.

- 5 Als het patroon een matte afwerking vereist, is het vinylvel in wezen klaar om te worden gerold. Patronen die zijn ontworpen met een hoogglansafwerking krijgen echter via rollen een laag polyurethaancoating. De dikte van deze coating wordt gecontroleerd met een luchtmes om een consistente dikte te verzekeren. De polyurethaancoating wordt fotochemisch uitgehard met ultraviolette stralingslampen en is klaar om te worden gerold.

- 6 De matte of hoogglanzende vinylvloeren worden vervolgens op rollen gesneden van 3,66 m (12 ft) breed en 457,2 m lang die kunnen worden onderverdeeld op basis van de behoeften van retailers.

Vinyltegel vloerbedekking maken

- 7 Vinyltegels worden iets anders gemaakt dan vinylplaten. De polyvinylchlorideharsen worden gemengd met calciumcarbonaat, weekmakers en pigmenten in een grote industriële mixer.

- 8 Het mengsel wordt verwarmd tot smelten en geconsolideerd. Door de wrijving van de mengbladen ontstaat een mengsel met de consistentie van brooddeeg. De deegachtige substantie wordt door kalanderwalsen gevoerd en het materiaal wordt tot vellen geperst.

- 9 De vellen zijn gebosseleerd terwijl ze nog op rollen zijn. Eenmaal versierd, wordt het blad vervolgens in afzonderlijke tegels gesneden met een stansmachine, die lijkt op meerdere koekjesvormers.

- 10 De tegelvierkanten (12 x 12 inch of 30,48 x 30,48 cm) worden afgekoeld en in een doos gedaan als het droge vellen zijn (zonder drukgevoelige lijm op de achterkant). Als ze lijm moeten ontvangen om op de vloer te bevestigen, brengt een rolcoater met organische harsen de lijm aan op de tegelrug. Een papieren omslag die de lijm beschermt, wordt over de achterkant geplaatst. De tegels zijn verpakt (in dozen van 10 of 12) en klaar voor verzending.

Kwaliteitscontrole

Zoals bij de meeste gefabriceerde goederen, moeten alle grondstoffen (polyvinylchlorideharsen, weekmakers,  Het vinylschuimbeslag wordt op de bakplaat uitgespreid en verwarmd, zodat er een vel ontstaat. Het patroon wordt vervolgens op de vloer gedrukt en er wordt een slijtlaag aangebracht. pigmenten, stabilisatoren en het installatiemedium) worden gecontroleerd om te verzekeren dat ze voldoen aan de minimale kwaliteitsnormen voor de productie van het bedrijf. Vilt of papieren dragers worden gecontroleerd op dikte en treksterkte. Fysieke tests worden uitgevoerd op coatings - viscositeit, klonterigheid, enz. worden onderzocht. Als alle ingrediënten chemisch en fysiek voldoende zijn om een kwaliteitsproduct te maken, kan de productie beginnen.

Het vinylschuimbeslag wordt op de bakplaat uitgespreid en verwarmd, zodat er een vel ontstaat. Het patroon wordt vervolgens op de vloer gedrukt en er wordt een slijtlaag aangebracht. pigmenten, stabilisatoren en het installatiemedium) worden gecontroleerd om te verzekeren dat ze voldoen aan de minimale kwaliteitsnormen voor de productie van het bedrijf. Vilt of papieren dragers worden gecontroleerd op dikte en treksterkte. Fysieke tests worden uitgevoerd op coatings - viscositeit, klonterigheid, enz. worden onderzocht. Als alle ingrediënten chemisch en fysiek voldoende zijn om een kwaliteitsproduct te maken, kan de productie beginnen.

Tijdens alle productiefasen worden tussentijdse controles uitgevoerd om te verzekeren dat aan de normen wordt voldaan. Leden van het productiepersoneel voeren visuele controles uit op alle stukken. Als de grotere rol een onvolkomenheid bevat, past het kwaliteitscontrolepersoneel de geautomatiseerde snijkaart aan die de snijmachines informeert om rond onvolkomenheden te snijden.

Commerciële tegels en vinylplaten die worden gebruikt door Housing and Urban Development (HUD) en de Federal Housing Administration (FHA) ondergaan een reeks tests, waaronder vereiste minimale dikte, duurzaamheid, ontvlambaarheid, enz.

Bijproducten/afval

Bij de fabricage van vinyl vloerbedekking komen er geen gevaarlijke stoffen in het milieu terecht. Afvalproducten worden ofwel gerecycled op het punt van productie of naar een terugwinningsbedrijf gestuurd voor verwijdering. De stabilisatoren en pigmenten van zware metalen die door de vinylvloerbedekkingsindustrie worden gebruikt, zijn jaren geleden vervangen door stoffen die als milieuvriendelijker worden beschouwd. Momenteel onderzoekt de industrie manieren om vinylafval te gebruiken dat het resultaat is van de fabricage, evenals het recyclen of terugwinnen van de vinylvloerbedekking die door de consument wordt weggegooid.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Draadstang in kunststof:PEEK, nylon, PTFE, vinylester, acetaal en Ultem®

- Vier vloermaterialen Perfect voor drukbezochte ruimtes