Maïssiroop

Achtergrond

Maïssiroop is een van de vele natuurlijke zoetstoffen die zijn afgeleid van maïszetmeel. Het wordt gebruikt in een breed scala aan voedingsproducten, waaronder koekjes, crackers, ketchup, ontbijtgranen, gearomatiseerde yoghurt, ijs, vleesconserven, ingeblikt fruit en groenten, soepen, bieren en vele andere. Het wordt ook gebruikt om verzegelbare enveloppen, postzegels en aspirines een acceptabele smaak te geven. Een derivaat van glucosestroop is fructose-glucosestroop, die zo zoet is als suiker en vaak wordt gebruikt in frisdranken. Corn syrup kan worden vervoerd en gebruikt als een dikke vloeistof of het kan worden gedroogd om een kristallijn poeder te vormen.

Het gebruik van maïs als voedingsproduct dateert van ongeveer 4000

Naarmate het gebruik van maïs als voedingsproduct zich verspreidde, werden verschillende machines ontwikkeld om het te helpen verwerken. Door water aangedreven molens, die duizenden jaren werden gebruikt om tarwe en andere granen te malen, werden aangepast om gedroogde maïs te malen. Tegen het begin van de 18e eeuw was een apparaat om maïs te pellen - de gedroogde maïskorrels van de kolf te verwijderen - gepatenteerd. Het raffinageproces dat wordt gebruikt om maïszetmeel van maïskorrels te scheiden, wordt het natte maalproces genoemd. Het werd gepatenteerd door Orlando Jones in 1841 en Thomas Kingsford richtte in 1842 de eerste commerciële fabriek voor nat malen op in de Verenigde Staten.

Het proces voor het omzetten van zetmeel in suikers werd voor het eerst ontwikkeld in Japan in de jaren 800 met behulp van arrowroot. In 1811 schreef de Russische chemicus G.S.C. Kirchoff herontdekte dit proces toen hij aardappelzetmeel verhitte in een zwakke oplossing van zwavelzuur om verschillende van zetmeel afgeleide zoetstoffen te produceren, waaronder dextrose. In de Verenigde Staten werd deze zuurconversiemethode halverwege de 19e eeuw aangepast aan maïszetmeel en in 1866 werden de eerste maïszoetstoffen geproduceerd in een fabriek in Buffalo, New York. Dit proces bleef de belangrijkste bron van glucosestroop tot 1967. toen de enzymconversiemethode voor het produceren van fructose-glucosestroop op de markt werd gebracht. In eerste instantie was dit een batchproces dat meerdere dagen in beslag nam. In 1972 werd een continu enzymomzettingsproces ontwikkeld dat de tijd tot enkele minuten of uren verkortte.

Tegenwoordig zijn glucosestroop een belangrijk onderdeel van veel producten. In 1996 waren er 28 maïsraffinaderijen in de Verenigde Staten die in totaal ongeveer 33 miljard kg maïs verwerkten. Van dat bedrag werd ongeveer 25 miljard pond (11,4 miljard kg) omgezet in glucosestroop en andere maïszoetstoffen. Deze op maïs gebaseerde producten leverden meer dan 55% van de markt voor voedingszoetstoffen in de Verenigde Staten.

Grondstoffen

Er zijn enkele duizenden maïsvariëteiten, maar de variëteit die bekend staat als gele # 2 deukmaïs is de primaire bron van glucosestroop. Het is een veel voorkomende variëteit die wordt gekweekt in het Midwesten van de Verenigde Staten en elders in de wereld. Het behoort tot een familie van maïs die hun naam ontlenen aan het kleine deukje in het uiteinde van elke korrel.

Andere materialen die worden gebruikt tijdens het proces van het omzetten van maïs in glucosestroop, zijn onder meer zwavel  dioxide, zoutzuur of verschillende enzymen en water.

dioxide, zoutzuur of verschillende enzymen en water.

Het fabricageproces

Maïssiroop wordt geproduceerd in verwerkingsfabrieken die bekend staan als natte maïsmolens. Naast glucosestroop produceren deze fabrieken veel andere maïsproducten, waaronder maïsolie, maïszetmeel, dextrose, zeep, veevoer en verschillende chemicaliën die in andere industriële processen worden gebruikt.

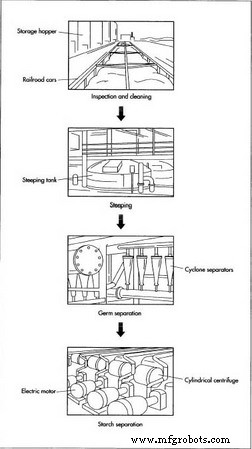

Maïszetmeel scheiden van maïs

- 1 Gedroogde, gepelde maïskorrels worden in vrachtwagens, treinwagons of schuiten naar de fabriek vervoerd. De maïs wordt gelost in een opslagput waar het wordt gewogen en bemonsterd.

- 2 De korrels worden op transportbanden uit de put gehaald en over een reeks trillende zeven of geperforeerde metalen roosters geleid om eventuele stokken, kaf, stenen en stukjes kolf te verwijderen. Een gecontroleerde luchtstoot blaast al het kaf en stof weg, terwijl elektromagneten alle spijkers, schroeven of stukjes metaal opvangen die tussen de korrels zijn gevallen tijdens het oogsten, schillen of transporteren.

- 3 De schoongemaakte korrels worden in een reeks grote roestvrijstalen tanks geplaatst die steile tanks worden genoemd. Elke tank bevat ongeveer 168.000 pond (76.000 kg) korrels. Warm water met een kleine hoeveelheid zwaveldioxide wordt door de tanks gecirculeerd. Het zwaveldioxide reageert met het water en vormt een zwakke zwavelhoudende zuuroplossing. Dit proces duurt ongeveer 20-40 uur en wordt gebruikt om de korrels zachter te maken en het zetmeel gemakkelijker te scheiden.

- 4 De verzachte korrels worden door grove maalmolens geleid om het binnenste gedeelte van de korrel te verwijderen, de kiem genaamd, die het grootste deel van de maïsolie bevat. Elke molen heeft een stationaire en een roterende schijf. De speling tussen de twee schijven is aangepast om de pit uit elkaar te scheuren zonder de kiem te pletten.

- 5 De resulterende pulp wordt overgebracht naar een set cycloonafscheiders die kiemafscheiders of hydroklonen worden genoemd. De kiemen, die minder dicht zijn dan de andere delen van de pit, worden door middelpuntvliedende kracht uit de pulp gedraaid. De kiemen worden vervolgens op een reeks zeven gepompt en verschillende keren gewassen om eventueel achtergebleven zetmeel te verwijderen. De gereinigde kiemen worden verwarmd en geperst om de maïsolie te extraheren voor verdere verwerking tot voedingsproducten en zeepbouillon.

- 6 Het resterende materiaal van de kiemafscheiders is een slurry bestaande uit zetmeel, eiwit en vezels. Deze slurry gaat door een andere set molens om het zetmeel uit de vezel te scheuren. De vezel wordt vervolgens gevangen op een set waszeven en gedroogd om diervoeder of maïszemelenvezel te worden voor gebruik in granen.

- 7 Het zetmeel- en eiwitmengsel, molenzetmeel genoemd, wordt in een set centrifugale afscheiders gepompt die het mengsel met hoge snelheden ronddraaien. Door een verschil in soortelijk gewicht tussen de twee materialen kan het zwaardere zetmeel worden gescheiden van het lichtere eiwit, dat de gluten wordt genoemd. De gluten worden gedroogd en verkocht als veevoer.

- 8 Het zetmeel wordt verdund met water voordat het wordt gewassen en 8-14 keer gefilterd om eventueel achtergebleven eiwit te verwijderen. Het wordt vervolgens opnieuw verdund en door een tweede set centrifugale afscheiders geleid. Het resulterende zetmeel is meer dan 99,5% zuiver. Een deel van dit maïszetmeel wordt gedroogd en verpakt voor gebruik in voedingsproducten, bouwmaterialen of om verschillende chemicaliën te produceren. De rest, meestal de meerderheid, wordt omgezet in maïszoetstoffen, waaronder glucosestroop.

Maïszetmeel omzetten in glucosestroop

- 9 Maïszetmeel wordt omgezet in gewone glucosestroop via een proces dat zure hydrolyse wordt genoemd. Bij dit proces wordt het natte zetmeel gemengd met een zwakke oplossing van zoutzuur en onder druk verwarmd. Het zoutzuur en de warmte breken de zetmeelmoleculen af en zetten ze om in suiker. De hydrolyse kan op verschillende belangrijke punten worden onderbroken om glucosestroop met verschillende zoetheid te produceren. Hoe langer het proces duurt, hoe zoeter de resulterende siroop.

- 10 Deze siroop wordt vervolgens gefilterd of op een andere manier geklaard om elke onaangename smaak of kleur te verwijderen. Het wordt verder verfijnd en verdampt om de hoeveelheid water te verminderen.

- 11 Om een glucosestrooppoeder te produceren, ook wel vaste stof van glucosestroop genoemd, wordt de vloeibare glucosestroop door een trommel of sproeidroger geleid om 97% van het water te verwijderen. Dit levert een kristallijn glucosestrooppoeder op.

Glucosestroop omzetten in fructose-glucosestroop

- 12 Gewone glucosestroop bevat dextrosesuiker die ongeveer driekwart zo zoet is als de sucrosesuiker in riet- of bietsuiker. In veel zoetstoftoepassingen is dit een voordeel omdat het de andere smaken in het voedsel niet overheerst. Hoev-. eh, bij sommige toepassingen, zoals frisdranken, is een zoetere smaak gewenst. Om de zoetheid van gewone glucosestroop te verbeteren, ondergaat het een verder proces dat enzymconversie wordt genoemd. In dit proces worden de dextrosesuikers in de siroop omgezet in zoetere fructosesuikers door de werking van een enzym in een reeks stappen onder zorgvuldig gecontroleerde temperaturen, drukken en zuurgraad. Dit produceert een fructose-glucosestroop met een fructosegehalte van 42%. Het wordt gebruikt in ingeblikt fruit en specerijen.

- 13 Om glucosestroop te produceren met een fructosegehalte van meer dan 50%, wordt de fructosestroop van 42% door een reeks fractioneringskolommen geleid, die het fructosegehalte scheiden en vasthouden. Het afgescheiden deel is ongeveer 80-90% fructose en wordt met gedeïoniseerd water uit de kolommen gespoeld. Een deel hiervan wordt bewaard en verkocht voor gebruik in "lichte" voedingsmiddelen waar slechts een kleine hoeveelheid vloeibare zoetstof nodig is. De rest wordt gemengd met andere 42% fructosestroop om een 55% fructosestroop te produceren, die wordt gebruikt in frisdranken, ijs en bevroren desserts.

- 14 Poedervormige fructose-glucosestroop kan worden geproduceerd door het water uit de siroop te verdampen en vervolgens de poederkorrels in te kapselen om te voorkomen dat ze opnieuw vocht opnemen. Pure fructosekristallen kunnen worden verkregen door de 80-90% fructosesiroop verder te verwerken. Het wordt gebruikt in cakemixen en andere voedingsproducten waar een sterk geconcentreerde, droge zoetstof gewenst is.

Kwaliteitscontrole

Maïssiroop wordt voornamelijk gebruikt als voedingsproduct. In de Verenigde Staten vallen de productie en het gebruik ervan onder de controle van de federale Food and Drug Administration (FDA), die strenge kwaliteitsnormen stelt. De maïsraffinaderijen, die werken via de Corn Refiners Association, hebben uitgebreide analytische procedures ontwikkeld voor het testen van de eigenschappen van maïsproducten, waaronder glucosestroop. Enkele van de belangrijke eigenschappen van glucosestroop zijn dextrose- of fructosegehalte, koolhydraatsamenstelling, vastestofgehalte, zoetheid, oplosbaarheid, viscositeit en zuurgraad. Naast het monitoren van de materialen en processen die worden gebruikt om glucosestroop te maken, nemen fabrikanten ook regelmatig monsters van het eindproduct voor analyse.

De Toekomst

Vanwege de ruime aanvoer van maïs in de Verenigde Staten wordt verwacht dat glucosestroop en andere maïszoetstoffen op grote schaal zullen worden gebruikt in voedingsproducten.

Naar verwachting zal maïs in de toekomst ook een bron van veel andere producten zijn. Ethanol kan worden gewonnen uit maïs en biedt een schoner brandende brandstof dan benzine voor gebruik in motorvoertuigen. Maïszetmeel kan als grondstof worden gebruikt ter vervanging van aardolie bij de productie van chemicaliën en kunststoffen. Maïsproducten kunnen ook toepassingen vinden bij de productie van medicijnen en antibiotica.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Ahornsiroop

- Van sap tot siroop:industriële vacuümpompen in de esdoornindustrie