Koper

Achtergrond

Koper is een van de chemische basiselementen. In zijn bijna zuivere staat is koper een roodachtig oranje metaal dat bekend staat om zijn hoge thermische en elektrische geleidbaarheid. Het wordt vaak gebruikt om een breed scala aan producten te produceren, waaronder elektriciteitsdraad, kookpotten en pannen, pijpen en buizen, autoradiatoren en vele andere. Koper wordt ook gebruikt als pigment en conserveermiddel voor papier, verf, textiel en hout. Het wordt gecombineerd met zink om messing te produceren en met tin om brons te produceren.

Koper werd al 10.000 jaar geleden voor het eerst gebruikt. Een koperen hanger uit ongeveer 8700

In ongeveer 3000

In Zuid-Amerika werden al in 500

In de Verenigde Staten werd in 1705 de eerste kopermijn geopend in Branby, Connecticut, gevolgd door een in Lancaster, Pennsylvania in 1732. Ondanks deze vroege productie werd het meeste koper dat in de Verenigde Staten werd gebruikt, geïmporteerd uit Chili tot 1844, toen mijnbouw van grote afzettingen van hoogwaardig kopererts rond Lake Superior begon. De ontwikkeling van efficiëntere verwerkingstechnieken aan het einde van de 19e eeuw maakte het mogelijk om kopererts van lagere kwaliteit uit enorme dagbouwmijnen in het westen van de Verenigde Staten te winnen.

Tegenwoordig zijn de Verenigde Staten en Chili de twee belangrijkste koperproducerende landen ter wereld, gevolgd door Rusland, Canada en China.

Grondstoffen

Zuiver koper wordt zelden in de natuur gevonden, maar wordt meestal gecombineerd met andere chemicaliën in de vorm van kopererts. Er worden ongeveer 15 koperertsen commercieel gedolven in 40 landen over de hele wereld. De meest voorkomende zijn bekend als sulfide-ertsen waarin het koper chemisch is gebonden aan zwavel. Anderen staan bekend als oxide-ertsen, carbonaatertsen of gemengde ertsen, afhankelijk van de aanwezige chemicaliën. Veel koperertsen bevatten ook aanzienlijke hoeveelheden goud, zilver, nikkel en andere waardevolle metalen, evenals grote hoeveelheden commercieel nutteloos materiaal. De meeste koperertsen die in de Verenigde Staten worden gewonnen, bevatten slechts 1,2-1,6% koper per gewicht.

Het meest voorkomende sulfide-erts is chalcopyriet, CuFeS 2 , ook bekend als koperpyriet of geelkopererts. Chalcociet, Cu 2 S, is een ander sulfide-erts.

Cupriet, of rood kopererts, Cu 2 O, is een oxide-erts. Malachiet, of groen kopererts, Cu(OH) 2 •CuCO 3 , is een belangrijk carbonaaterts, evenals azuriet, of blauw kopercarbonaat, Cu(OH) 2 •2CuCO 3 .

Andere ertsen zijn onder meer tennantiet, boroniet, chrysocolla en atacamiet.

Naast de ertsen zelf worden vaak verschillende andere chemicaliën gebruikt om koper te verwerken en te raffineren. Deze omvatten zwavelzuur, zuurstof, ijzer, silica en verschillende organische verbindingen, afhankelijk van het gebruikte proces.

Het fabricageproces

Het proces om koper uit kopererts te winnen is afhankelijk van het type erts en de gewenste zuiverheid van het eindproduct. Elk proces bestaat uit verschillende stappen waarin ongewenste materialen fysiek of chemisch worden verwijderd en de koperconcentratie geleidelijk wordt verhoogd. Sommige van deze stappen worden uitgevoerd op de mijnsite zelf, terwijl andere op afzonderlijke faciliteiten kunnen worden uitgevoerd.

Hier zijn de stappen die worden gebruikt om de sulfide-ertsen te verwerken die gewoonlijk in het westen van de Verenigde Staten worden aangetroffen.

Mijnbouw

- 1 De meeste sulfide-ertsen worden gewonnen uit enorme dagbouwmijnen door te boren en met explosieven te schieten. Bij dit type mijnbouw wordt het materiaal dat zich boven het erts bevindt, de deklaag genoemd, eerst verwijderd om de begraven ertsafzetting bloot te leggen. Dit produceert een open kuil die wel een mijl of meer breed kan worden. Een weg om toegang voor apparatuur mogelijk te maken, loopt langs de binnenste hellingen van de put.

- 2 Het blootliggende erts wordt opgeschept door grote schoppen die in één hap 500-900 kubieke voet (15-25 kubieke meter) kunnen laden. Het erts wordt geladen in gigantische dumptrucks, de zogenaamde 'haul trucks', en wordt omhoog en uit de put getransporteerd.

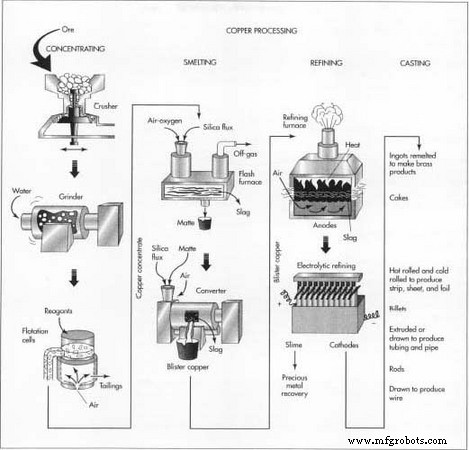

Concentreren

Het kopererts bevat meestal een grote hoeveelheid vuil, klei en een verscheidenheid aan niet-koperhoudende mineralen. De eerste stap is het verwijderen van een deel van dit afvalmateriaal. Dit proces wordt concentreren genoemd en wordt meestal gedaan door de flotatiemethode.

- 3 Het erts wordt gemalen in een reeks kegelbrekers. Een kegelbreker bestaat uit een inwendige maalkegel die roteert op een excentrische verticale as in een vaste buitenkegel. Terwijl het erts in de bovenkant van de breker wordt gevoerd, wordt het tussen de twee kegels geperst en in kleinere stukken gebroken.

- 4 Het gemalen erts wordt vervolgens nog kleiner gemalen door een reeks molens. Eerst wordt het gemengd met water en in een staafmolen geplaatst, die bestaat uit een grote cilindrische container gevuld met talrijke korte stukken stalen staaf. Terwijl de cilinder om zijn horizontale as draait, tuimelen de stalen staven en breken het erts in stukken met een diameter van ongeveer 0,13 inch (3 mm). Het mengsel van erts en water wordt verder opgebroken in twee kogelmolens, die als een staafmolen zijn, behalve dat stalen kogels worden gebruikt in plaats van staven. De suspensie van fijngemalen erts die uit de laatste kogelmolen komt, bevat deeltjes met een diameter van ongeveer 0,01 inch (0,25 mm).

- 5 De slurry wordt gemengd met verschillende chemische reagentia, die de koperdeeltjes omhullen. Er wordt ook een vloeistof, een opschuimer genoemd, toegevoegd. Als opschuimers worden vaak pijnboomolie of alcohol met een lange keten gebruikt. Dit mengsel wordt in rechthoekige tanks, flotatiecellen genaamd, gepompt, waar lucht via de bodem van de tanks in de mest wordt geïnjecteerd. De chemische reagentia zorgen ervoor dat de koperdeeltjes aan de bellen blijven kleven terwijl ze naar de oppervlakte stijgen. De opschuimer vormt een dikke laag bellen, die over de tanks stroomt en in troggen wordt opgevangen. De bellen kunnen condenseren en het water wordt afgevoerd. Het resulterende mengsel, een koperconcentraat genoemd, bevat ongeveer 25-35% koper samen met verschillende sulfiden van koper en ijzer, plus kleinere concentraties goud, zilver en andere materialen. De resterende materialen in de tank worden de ganggesteente of residuen genoemd. Ze worden in bezinkingsvijvers gepompt en mogen drogen.

Het proces voor het winnen van koper uit kopererts varieert afhankelijk van het type erts en de gewenste zuiverheid van het eindproduct . Elk proces bestaat uit verschillende stappen waarin ongewenste materialen fysiek of chemisch worden verwijderd en de koperconcentratie geleidelijk wordt verhoogd.

Het proces voor het winnen van koper uit kopererts varieert afhankelijk van het type erts en de gewenste zuiverheid van het eindproduct . Elk proces bestaat uit verschillende stappen waarin ongewenste materialen fysiek of chemisch worden verwijderd en de koperconcentratie geleidelijk wordt verhoogd.

Smelten

Nadat de afvalstoffen fysiek uit het erts zijn verwijderd, moet het resterende koperconcentraat verschillende chemische reacties ondergaan om het ijzer en de zwavel te verwijderen. Dit proces wordt smelten genoemd en omvat traditioneel twee ovens, zoals hieronder beschreven. Sommige moderne fabrieken gebruiken een enkele oven, die beide bewerkingen combineert.

- 6 Het koperconcentraat wordt samen met een silicamateriaal in een oven gevoerd, een flux genaamd. De meeste kopersmelterijen gebruiken met zuurstof verrijkte flitsovens waarin voorverwarmde, met zuurstof verrijkte lucht in de oven wordt gedwongen om te verbranden met stookolie. Het koperconcentraat en de flux smelten en verzamelen zich op de bodem van de oven. Veel van het ijzer in het concentraat combineert chemisch met het vloeimiddel om een slak te vormen, die van het oppervlak van het gesmolten materiaal wordt afgeroomd. Veel van de zwavel in het concentraat combineert met de zuurstof om zwaveldioxide te vormen, dat als gas uit de oven wordt afgevoerd en verder wordt behandeld in een zuurinstallatie om zwavelzuur te produceren. Het resterende gesmolten materiaal op de bodem van de oven wordt de mat genoemd. Het is een mengsel van kopersulfiden en ijzersulfiden en bevat ongeveer 60 gew.% koper.

- 7 De gesmolten steen wordt uit de oven gehaald en in een tweede oven gegoten, een converter genaamd. Extra silicaflux wordt toegevoegd en zuurstof wordt door het gesmolten materiaal geblazen. De chemische reacties in de convertor zijn vergelijkbaar met die in de flash-oven. De silicaflux reageert met het resterende ijzer om een slak te vormen, en de zuurstof reageert met de resterende zwavel om zwaveldioxide te vormen. De slak kan worden teruggevoerd naar de flitsoven om als een vloeimiddel te werken, en het zwaveldioxide wordt door de zuurfabriek verwerkt. Nadat de slak is verwijderd, verwijdert een laatste injectie van zuurstof alles behalve een spoor van zwavel. Het resulterende gesmolten materiaal wordt de blister genoemd en bevat ongeveer 99 gew.% koper.

Verfijning

Hoewel koperblister 99% puur koper is, bevat het nog steeds voldoende zwavel, zuurstof en andere onzuiverheden om verdere raffinage te belemmeren. Om de niveaus van deze materialen te verwijderen of aan te passen, wordt het blisterkoper eerst door brand geraffineerd voordat het naar het laatste elektroraffinageproces wordt gestuurd.

- 8 Het blisterkoper wordt verwarmd in een raffinage-oven, vergelijkbaar met een hierboven beschreven converter. Lucht wordt in de gesmolten blister geblazen om sommige onzuiverheden te oxideren. Een vloeimiddel natriumcarbonaat kan worden toegevoegd om sporen van arseen en antimoon te verwijderen. Er wordt een monster van het gesmolten materiaal getrokken en een ervaren operator bepaalt wanneer de onzuiverheden een acceptabel niveau hebben bereikt. Het gesmolten koper, dat ongeveer 99,5% zuiver is, wordt vervolgens in vormen gegoten om grote elektrische anodes te vormen, die fungeren als de positieve aansluitingen voor het elektroraffinageproces.

- 9 Elke koperanode wordt in een afzonderlijke tank, of cel, van polymeerbeton geplaatst. Er kunnen maar liefst 1.250 tanks tegelijk in bedrijf zijn. Een koperen plaat wordt aan het andere uiteinde van de tank geplaatst om als kathode of negatieve pool te fungeren. De tanks zijn gevuld met een zure kopersulfaatoplossing, die fungeert als een elektrische geleider tussen de anode en de kathode. Wanneer een elektrische stroom door elke tank wordt geleid, wordt het koper van de anode gestript en op de kathode afgezet. De meeste van de resterende onzuiverheden vallen uit de kopersulfaatoplossing en vormen een slijm op de bodem van de tank. Na ongeveer 9-15 dagen wordt de stroom uitgeschakeld en worden de kathoden verwijderd. De kathoden wegen nu ongeveer 300 pond (136 kg) en zijn 99,95-99,99% puur koper.

- 10 Het slijm dat zich op de bodem van de tank verzamelt, bevat goud, zilver, selenium en tellurium. Het wordt verzameld en verwerkt om deze edele metalen terug te winnen.

Casten

- 11 Na raffinage worden de koperen kathoden gesmolten en gegoten in blokken, cakes, knuppels of staven, afhankelijk van de uiteindelijke toepassing. Ingots zijn rechthoekige of trapeziumvormige stenen, die samen met andere metalen worden omgesmolten om producten van messing en brons te maken. Taarten zijn rechthoekige platen van ongeveer 20 cm dik en tot 8,5 m lang. Ze worden gerold om producten van koper, strip, plaat en folie te maken. Knuppels zijn cilindrische stammen met een diameter van ongeveer 20 cm en enkele meters lang. Ze worden geëxtrudeerd of getrokken om koperen buizen en pijpen te maken. Staven hebben een ronde doorsnede van ongeveer 0,5 inch (1,3 cm) in diameter. Ze worden meestal gegoten in zeer lange stukken, die opgerold zijn. Dit opgerolde materiaal wordt vervolgens verder naar beneden getrokken om koperdraad te maken.

Kwaliteitscontrole

Omdat elektrische toepassingen een zeer laag gehalte aan onzuiverheden vereisen, is koper een van de weinige veel voorkomende metalen die tot bijna 100% zuiverheid worden geraffineerd. Het is bewezen dat het hierboven beschreven proces koper met een zeer hoge zuiverheid produceert. Om deze zuiverheid te garanderen, worden monsters in verschillende stappen geanalyseerd om te bepalen of er aanpassingen aan het proces nodig zijn.

Bijproducten/afval

De terugwinning van zwavelzuur uit het kopersmeltproces levert niet alleen een winstgevend bijproduct op, maar vermindert ook aanzienlijk de luchtvervuiling die wordt veroorzaakt door de uitlaatgassen van de oven. Goud, zilver en andere edele metalen zijn ook belangrijke bijproducten.

Afvalproducten omvatten de deklaag van de mijnbouw, de residuen van de concentrerende operatie en de slakken van de smeltoperatie. Dit afval kan aanzienlijke concentraties arseen, lood en andere chemicaliën bevatten, die een potentieel gevaar voor de gezondheid vormen voor de omgeving. In de Verenigde Staten regelt de Environmental Protection Agency (EPA) de opslag van dergelijk afval en de sanering van het gebied zodra de mijnbouw- en verwerkingsactiviteiten zijn stopgezet. Het enorme volume van het betrokken materiaal - in sommige gevallen miljarden tonnen afval - maakt dit een formidabele taak, maar het biedt ook enkele potentieel winstgevende mogelijkheden om de bruikbare materialen in dit afval terug te winnen.

De Toekomst

De vraag naar koper zal naar verwachting hoog blijven, vooral in de elektrische en elektronische industrie. De huidige trends in de verwerking van koper zijn in de richting van methoden en apparatuur die minder energie verbruiken en minder luchtvervuiling en vast afval produceren. In de Verenigde Staten is dit een moeilijke opdracht vanwege de strenge milieucontroles en de zeer lage concentratie koperertsen die beschikbaar zijn. In sommige gevallen kunnen de productiekosten aanzienlijk stijgen.

Een bemoedigende trend is het toegenomen gebruik van gerecycled koper. Momenteel is meer dan de helft van het koper dat in de Verenigde Staten wordt geproduceerd, afkomstig van gerecycled koper. Vijfenvijftig procent van het gerecyclede koper is afkomstig van koperbewerkingen, zoals het vormen van schroeven, en 45% is afkomstig van de terugwinning van gebruikte koperproducten, zoals elektrische draad en autoradiatoren. Het percentage gerecycled koper zal naar verwachting toenemen naarmate de kosten van nieuwe koperverwerking stijgen.

Productieproces

- Koperdraadmetertabel

- Koperdraad Ampacity-tabel

- Interconnect-defecten (ICD's)

- Gids voor materialen van koperlegeringen

- De antimicrobiële eigenschappen van koper

- Beryllium Koper (BECOL-25) TB00

- Berylliumkoper (BECOL-25) TD04

- Beryllium Koper (BECOL-25) TH04

- COLSIBRO® koperlegering

- Warmtebehandeling van koper en koperlegeringen

- Waarom koperwolfraam? | maakbaarheid