melasse

Melasse, van het Latijnse woord melaceres, wat honingachtig betekent, is een dikke donkere siroop die een bijproduct is van suikerraffinage. Het ontstaat wanneer suiker wordt gekristalliseerd uit suikerriet of suikerbietensap. Melasse wordt zowel voor menselijke consumptie verkocht, om te worden gebruikt bij het bakken en bij het brouwen van bier en bij de distillatie van rum, als als ingrediënt in diervoeder.

Geschiedenis

Het persen van riet om rietsap te produceren en vervolgens het sap te koken totdat het kristalliseerde, werd al in 500

Melasse speelde een prominente rol in de beruchte slavenhandeldriehoeken van de late zeventiende eeuw. Engelse rum werd verkocht aan Afrikaanse slavenhandelaren die slaven naar West-Indië brachten en vervolgens West-Indische melasse terug naar Engeland brachten.

Het gebruik van suikerbieten om suiker te produceren werd pas halverwege de 18e eeuw ontwikkeld toen een Duitse chemicus Andreas Marggraf de aanwezigheid van suiker in de groente ontdekte. Tegen 1793 perfectioneerde een andere Duitse chemicus, Franz Karl Achard, het proces om de suiker uit de bieten te extraheren.

De eerste bietsuikerfabriek werd in 1802 geopend in de Pruisische provincie Silezië. Tijdens de Napoleontische oorlogen blokkeerden de Britten Frankrijk, waardoor de Franse toegang tot suikerinvoer uit West-Indië werd afgesloten. Napoleon gaf vervolgens landtoelagen en grote sommen geld om de oprichting van een bietsuikerindustrie aan te moedigen. Een man die Napoleon op zijn aanbod inging, was een Franse bankier genaamd Benjamin Delessert. Delessert zette in Passy meerdere bietsuikerfabrieken op en produceerde binnen twee jaar vier miljoen kilo suiker. Voor zijn inspanningen beloonde Napoleon Delessert met de medaille van het Legioen van Eer. Eind 1813 produceerden 334 Franse suikerbietenplantages 35.000 ton suiker.

Daarentegen had de bietsuikerindustrie in de Verenigde Staten het moeilijk tot het einde van de negentiende eeuw, toen een fabriek in Californië eindelijk winst maakte. Rond de eeuwwisseling telde het land 30 bietsuikerverwerkingsfabrieken.

Melasse speelde een prominente rol in twee eigenaardige gebeurtenissen in de geschiedenis van de Verenigde Staten. De eerste was de Molasses Act van 1733, die invoerrechten oplegde op alle suiker en melasse die vanuit niet-Britse bezittingen naar Noord-Amerikaanse koloniën werden gebracht. De tweede was de Great Boston Melasse Flood van januari 1919 toen een melasse-opslagtank van de Purity Distilling Company barstte en een twee verdiepingen hoge golf van melasse door de straten van North End van Boston stuurde.

Vóór de komst van oogstmachines voerden arbeiders het slopende werk uit door het suikerriet met de hand te snijden en te strippen. Muilezel-aangedreven molens persten het suikerriet om de siroop vrij te geven, die vervolgens in grote ketels boven een vuur werd gekookt tot het ingedikt was. Arbeiders, meestal van de boer

Toen een gigantische stalen tank van vijf verdiepingen plotseling brak, kwamen er miljoenen liters melasse vrij, waardoor mensen werden overspoeld. dieren en eigendommen.

Toen een gigantische stalen tank van vijf verdiepingen plotseling brak, kwamen er miljoenen liters melasse vrij, waardoor mensen werden overspoeld. dieren en eigendommen.

De binnenhaven van Boston werd op 15 januari 1919 herdacht door een van de meest bizarre structurele mislukkingen die ooit ergens hebben plaatsgevonden. Op die zachte winterdag stroomde zonder waarschuwing een enorme vloedgolf van bijna 12.000 ton dikke, bruine, suikerachtige melasse uit een gebroken stalen tank, waarbij eenentwintig doden, meer dan honderdvijftig gewonden en vele gebouwen werden verpletterd.

De enorme stalen tank van 50 ft (15,2 m) hoog en met een diameter van 90 ft (27,4 m) was gebruikt door de U.S. Industrial Alcohol Company voor de opslag van tot 15.000 ton melasse. De tank werd in 1915 besteld bij Hammond Iron Works door de Purity Distilling Company met toestemming van de Amerikaanse industriële alcohol. De penningmeester van Purity bestelde het zonder een ingenieur te raadplegen. De enige vereiste die bij het maken van de bestelling werd gebruikt, was dat de tank een veiligheidsfactor van drie heeft voor de opslag van melasse met een gewicht van 12 lb per gal (5,4 kg per l) (50% zwaarder dan water).

Alle staalplaten die bij de constructie van de tank werden gebruikt, bleken in werkelijkheid minder dik te zijn dan op de tekeningen die werden gebruikt om de bouwvergunning te verkrijgen. De onderste ring - het meest belaste deel van de structuur - zou bijvoorbeeld 0,687 inch (1,74 cm) zijn; in werkelijkheid was het slechts 0,667 in (1,7 cm). De staaldiktes van de overige zes ringen waren eveneens 5-10 procent minder dan op de vergunningsplannen aangegeven. De onderste ring (ring één) had een mangatopening met een diameter van 21 inch (53,3 cm) erin uitgesneden.

De tank werd begin 1916 voltooid en alleen getest door er 15 cm water in te laten lopen. Tijdens de drie jaar dat de tank in gebruik was, bevatte deze een tiental keren een maximum van ongeveer 1,9 miljoen gallons (voor perioden tot vijfentwintig dagen). De inhoud die donkere dag in januari was zo'n 2,3 miljoen gal (8,7 miljoen l) - bijna capaciteit. Het zat al vier dagen in de tank. Maanden later, tijdens de juridische procedure, herinnerden verschillende zich dat de naden van de tank melasse lekten, maar niemand leek zich zorgen te maken

Het was 12:40

De tank was gebroken en opengebarsten. Een deel van 2,5 ton van het onderste deel van de tank werd naar buiten geduwd op een speelplaats van 182 ft (55,5 ) m) weg. Een ander deel van de constructie wikkelde zich om en scheurde een kolom van een aangrenzende verhoogde spoorlijn volledig af. Met een snelheid van ongeveer 56,3 km per uur, veegde de melasse over en door alles op zijn pad. Op zijn meest destructieve momenten was de kleverige golf 15 ft (4,6 m) hoog en 160 ft (49 m) breed.

Mensen en dieren kwamen om het leven door te verdrinken of door wrakstukken te worden geraakt. Bezette huizen werden gesloopt, terwijl de kelders van anderen vol melasse stonden. Reddingsploegen vonden een man en zijn wagen ingebed in een berg melasse, man en paard allebei bevroren in beweging.

Halverwege de middag was de vloed tot bedaren gekomen. Het besloeg meer dan een gebied van twee blokken en de omgeving zag eruit alsof het door een cycloon was getroffen. Gebouwen werden vernield of van hun fundamenten ingedommeld, rails van de verhoogde spoorlijn bungelden in de lucht en de tank zelf lag op de grond, een hoop afgebrokkeld schroot.

Politie en brandweer gebruikten de klok rond enorme hydraulische sifons om melasse uit ondergelopen kelders te pompen. Het duurde bijna een week voordat alle lichamen waren geborgen en maanden voordat de tekenen van de ramp verdwenen.

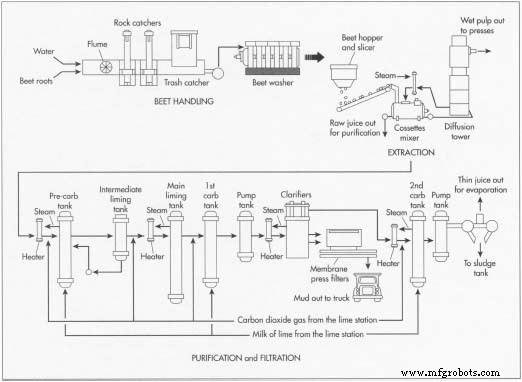

Melasse is een bijproduct van de verwerking van suikerriet of suikerbieten. In de laatste worden bietenwortels in een goot geladen, waar ze worden gescheiden van puin. Eenmaal gewassen, worden ze in plakjes gesneden en in cilindrische diffusers geladen die het bietensap met behulp van heet water uitspoelen. Het geëxtraheerde sap wordt geklaard door kalkmelk en kooldioxide toe te voegen, vervolgens wordt het verwarmd en gemengd met limoen. Het sap wordt gefilterd, waardoor een modderachtige substantie ontstaat die koolhydratensap wordt genoemd. Vervolgens wordt het koolhydraatsap verwarmd en geklaard, waardoor de modder bezinkt en het heldere sap opstijgt. Opnieuw wordt de modder eruit gefilterd, waardoor een lichtgele vloeistof achterblijft die dun sap wordt genoemd. Het sap wordt in een verdamper gepompt die het water onttrekt tot er een siroop overblijft. De siroop wordt geconcentreerd door middel van verschillende fasen van vacuümkoken.

Melasse is een bijproduct van de verwerking van suikerriet of suikerbieten. In de laatste worden bietenwortels in een goot geladen, waar ze worden gescheiden van puin. Eenmaal gewassen, worden ze in plakjes gesneden en in cilindrische diffusers geladen die het bietensap met behulp van heet water uitspoelen. Het geëxtraheerde sap wordt geklaard door kalkmelk en kooldioxide toe te voegen, vervolgens wordt het verwarmd en gemengd met limoen. Het sap wordt gefilterd, waardoor een modderachtige substantie ontstaat die koolhydratensap wordt genoemd. Vervolgens wordt het koolhydraatsap verwarmd en geklaard, waardoor de modder bezinkt en het heldere sap opstijgt. Opnieuw wordt de modder eruit gefilterd, waardoor een lichtgele vloeistof achterblijft die dun sap wordt genoemd. Het sap wordt in een verdamper gepompt die het water onttrekt tot er een siroop overblijft. De siroop wordt geconcentreerd door middel van verschillende fasen van vacuümkoken.

vrouw en kinderen, goot de siroop in blikken en dekte ze af. De blikken werden op een platform geladen en gekoeld door een ventilator boven het hoofd.

Grondstoffen

Suikerriet of suikerbieten zijn het primaire ingrediënt voor het suikerproces waarvan melasse een bijproduct is. Suikerriet (Saccharum officenarum) is een hoge dikke vaste plant die gedijt in tropische en subtropische gebieden. Het kan groeien tot een hoogte van 10-26 ft (3,05-7,9 m) en een diameter van 1-2 inch (2,54-5,08 cm). De kleuren variëren van wit tot geel tot groen tot paars. De Everglades van Zuid-Florida zijn een belangrijke producent van suikerriet met 425.000 acres die jaarlijks worden verbouwd en die 90 miljoen gallons zwarte bandmelasse opleveren. Tijdens de oogst worden de stengels van hun bladeren ontdaan en bijgesneden.

Suikerbieten (Beta vulgaris) kan meer gematigde of koudere klimaten verdragen dan suikerriet. Daardoor is de keuze van teeltgebieden groter. Aan het einde van de twintigste eeuw waren Rusland, Frankrijk, de Verenigde Staten en West-Duitsland de belangrijkste producenten van suikerbieten. De suiker zit in de wortel van de groente, ongeveer 15 theelepels per bietenwortel. Bij de oogst worden de toppen verwijderd en gebruikt voor veevoer.

Bij het klaringsproces wordt kalkmelk gebruikt. In wezen verbrande kalk, wordt in de fabriek geproduceerd door kalksteen in een oven te verhitten. Het kalkgesteente wordt vervolgens gemengd met zoet water - een bijproduct van een eerder klaringsproces.

Bij het kalkmelkproces komt koolstofdioxide vrij. Het wordt gezuiverd in tanks en ook gebruikt om het suikersap te verduidelijken.

Het fabricageproces

Of de basis nu suikerriet of bieten is, het suikerextractie- en raffinageproces waarvan melasse een bijproduct is, is een cirkelvormig pad van het wassen en verwarmen van het riet en de bieten met heet water.

Wassen en knippen

- 1 De suikerrietstengels worden op transportbanden geladen en onderworpen aan heetwaterstralen om vuil en ander veldafval te verwijderen. Vervolgens worden ze onder roterende messen geleid die de stengel in korte stukjes of snippers snijden.

Bietenwortels worden in een tunnelachtige machine geladen, een goot genaamd, waarin bladeren, onkruid en rotsen worden gescheiden. Een pomp duwt de bieten in een ring met een grote as die de bieten door het water beweegt om eventueel achtergebleven vuil te verwijderen. De bieten bewegen door een snijmachine die de bietenwortels in dunne reepjes snijdt die cossettes worden genoemd.

Het suikersap extraheren

- 2 In de suikerrietverwerkingsfabriek kan extractie op twee manieren worden bereikt:diffusie of malen. Door de diffusiemethode worden de gesneden stengels opgelost in heet water of limoensap. Tijdens het maalproces worden de stengels onder verschillende opeenvolgende zware walsen geleid, die het sap uit de rietpulp persen. Tijdens het hele proces wordt water gesproeid om het oplossen van het sap te vergemakkelijken.

In de suikerbietenfabriek worden de gesneden bietenwortels, oftewel cossettes, in cilindervormige diffusors geladen die het bietensap met behulp van heet water uitspoelen. Het weggegooide bietensap wordt gebruikt om cossettes in de mixer voor te verbranden, zodat ze nog meer suiker opnemen.

Het sap zuiveren

- 3 Het gewonnen sap wordt geklaard door toevoeging van kalkmelk en kooldioxide. Het sap wordt in een karaf gepompt, verwarmd en gemengd met limoen. Het sap gaat door koolstoffilters, waardoor een modderachtige substantie ontstaat. Deze modder wordt koolhydraatsap genoemd en wordt door een verwarming gepompt en vervolgens naar een zuiveringsmachine. Hier bezinkt de modder naar de bodem en wordt het heldere sap naar weer een andere kachel geleid en opnieuw behandeld met kooldioxide. Opnieuw wordt de modder eruit gefilterd, waardoor een lichtgele vloeistof achterblijft die dun sap wordt genoemd.

De siroop verdampen en concentreren

- 4 Het sap wordt in een verdamper gepompt die het sap kookt totdat het water verdampt en de siroop overblijft. De siroop wordt geconcentreerd door verschillende fasen van vacuümkoken, bij lage temperatuur koken om te voorkomen dat de siroop verschroeit. Uiteindelijk kristalliseert de suiker uit de siroop, waardoor een stof ontstaat die massecuite wordt genoemd. De massecuite wordt in een centrifuge gegoten om de ruwe suikerkristallen verder van de siroop te scheiden. In de centrifuge vallen de suikerkristallen weg van de siroop die met grote kracht wordt rondgedraaid. Deze resterende siroop is melasse en wordt door gaten in de centrifuge naar buiten geperst.

Opbergen en verven

- 5 De melasse wordt naar grote opslagtanks geleid. Het wordt vervolgens, indien nodig, naar de bottelmachine gepompt waar vooraf afgemeten hoeveelheden melasse in flessen worden gegoten die langs een transportband bewegen.

Bijproducten/afval

Naast melasse, dat zelf een bijproduct is van de verwerking van suikerriet, zijn er verschillende andere materialen die voor andere doeleinden worden gebruikt. Nadat het sap uit de rietstengels is geperst, worden de droge stengelresten, bagasse genaamd, als brandstof in de plant gebruikt. Bietenpulp wordt gebruikt bij de verwerking van diervoeders. Rietwas, dat wordt gewonnen uit het droge residu, wordt gebruikt bij de vervaardiging van cosmetica, poetsmiddelen en papiercoatings.

Productieproces

- Wat is VMC-bewerking?

- MIG-lassen versus TIG-lassen

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- melasse

- Ahornsiroop

- Om zijn personeelsbestand te ontwikkelen, zette Imperial Sugar zijn denkvermogen op

- Patiëntenzorg eenvoudiger maken:zelfaangedreven luiersensoren die de urinesuikerspiegels controleren

- Virgin Media O2 Business &British Sugar open mobiel netwerk