Frisbee

Achtergrond

Sinds hun introductie 40 jaar geleden zijn er bijna 300 miljoen frisbees verkocht, zowel voor georganiseerde sport als recreatief spel. Volgens Mattel heeft 90% van de Amerikanen ooit met dit vliegende speelgoed gespeeld, wat neerkomt op 15 miljoen mensen die elk jaar van de sport genieten. Nu zijn oudere versies van dit speelgoed collectorsitems geworden met een waarde van honderden dollars of meer.

De oorsprong van de frisbee gaat eigenlijk terug naar een bakkerij genaamd de Frisbie Pie Company uit New Haven, Connecticut, opgericht door William Russell Frisbie na de burgeroorlog. De bakkerij bleef in bedrijf tot 1958, en tijdens deze periode leidde het gooien van de taartvormen van het bedrijf, eerst door chauffeurs van het bedrijf en later door Ivy League-studenten (sommigen zeggen dat het deksels van koekjestrommels waren), ertoe dat frisbie een bekende term werd. die het spelen van vliegende schijven in het noordoosten beschrijft.

Enkele jaren na de Tweede Wereldoorlog onderzochten Walter Frederick Morrison - de zoon van de uitvinder van de auto-sealed-beam-koplamp - en zijn partner Warren Franscioni het perfectioneren van de taartvorm tot een commercieel product. Eerst hebben ze een stalen ring in de rand gelast om de stabiliteit van de plaat te verbeteren, maar zonder succes. Toen schakelden ze over op plastic en de frisbee zoals we die nu kennen was geboren.

Het oorspronkelijke ontwerp, met zes gebogen spoilers of schoepen aan de bovenkant, werd in 1951 enorm verbeterd en werd zo de Pluto Platter, de eerste in massa geproduceerde vliegende schijf. Dit ontwerp, dat een helling bevat op het buitenste derde deel van de schijf, is tot op de dag van vandaag onderdeel van het basisontwerp gebleven. De Morrison Pluto Platter had de eerste echte koepel (cabine in Morrisons sterns) en leek op het concept van vliegende schotels (UFO's) dat in deze periode werd afgebeeld, compleet met patrijspoorten. In 1954 hield Dartmouth University het eerste frisbee-toernooi, met een spel genaamd Guts.

De oprichters van Wham-O, een Californisch speelgoedbedrijf, raakten in 1955 geïnteresseerd in deze vliegende schijf en begonnen ongeveer een jaar later met de productie nadat ze de rechten van Morrison hadden verkregen. De naam werd veranderd in frisbee nadat het bedrijf hoorde over het taartvormspel aan de oostkust, Frisbie-ing genaamd. (Wham-O bracht de Pluto Platter voor het eerst op de markt in januari 1957, maar voegde het woord frisbee pas in juli 1957 toe.) In 1959 werd het eerste professionele model frisbee geproduceerd.

Pas in het begin van de jaren zestig werden frisbees een rage en al snel werden er organisaties opgericht om sportevenementen te promoten, waaronder de International Frisbee Association en de Olympic Frisbee Federation. De eerste wedstrijd van Ultimate Frisbee, een sport van zowel afstand als nauwkeurigheid vergelijkbaar met voetbal, werd gespeeld in 1968 op een middelbare school in New Jersey. Nu wordt het gespeeld op bijna 600 hogescholen en in 32 landen. In 1969 investeerde het Amerikaanse leger zelfs $ 400.000 om te zien of fakkels die op frisbees werden geplaatst, in de lucht zouden blijven, maar zonder succes.

In de jaren zeventig werden verschillende organisaties opgericht om specifieke evenementen te promoten, waaronder discgolf, freestyle en Guts. De Professional Disc Golf Association (PDGA) heeft nu meer dan 14.000 leden in 20 landen die spelen op meer dan 700 frisbee-golfbanen. Vandaag strijden 40.000 atleten in 35 landen in Ultimate Frisbee. De vorming van dergelijke verenigingen leidde in de jaren tachtig tot wereldkampioenschappen.

Tegenwoordig vinden er elk jaar over de hele wereld georganiseerde competities in negen verschillende evenementen (waaronder discgolf en freestyle) plaats, onder auspiciën van de World Flying Disc Federation (WFDF). WFDF, opgericht in 1984, heeft verenigingen in 22 landen en voorlopige leden in nog eens 28 landen. Tijdens Operatie Desert Shield in 1991 werd frisbee gebruikt om het moreel op te krikken van de 20.000 Amerikaanse soldaten die dienst hadden in Saoedi-Arabië.

Ontwerp

Fabrikanten van frisbees gebruiken computerondersteunde ontwerpsoftware om een model te maken. Vervolgens wordt een prototype gemaakt om het ontwerp te testen. Afhankelijk van het type frisbee worden soms een windtunnel en andere geavanceerde methoden gebruikt om de vliegeigenschappen te testen. Productietoleranties binnen een paar duizendsten van een inch zijn nu in het ontwerp verwerkt.

Ontwerpers zijn altijd op zoek naar nieuwe manieren om de fysieke eigenschappen die de vluchtkenmerken bepalen te manipuleren door het ontwerp of de vorm te veranderen om de lift, weerstand, spin, impulsmoment, koppel en andere krachten die van invloed zijn op hoe een object vliegt te verbeteren. Het toevoegen van een kleine lip en concave rand aan een schijf verhoogt bijvoorbeeld de stabiliteit tijdens de vlucht aanzienlijk.

Een belangrijk obstakel dat ontwerpers van schijven moeten overwinnen, is deze instabiliteit die wordt veroorzaakt door gyroscopische precessie, de neiging van draaiende objecten om tijdens de vlucht naar rechts of links te rollen, afhankelijk van de richting waarin ze draaien en waar ze hun aerodynamische lift krijgen. Hoe dichter het zwaartepunt van de schijf bij het zwaartepunt blijft, hoe stabieler en recht de vlucht is.

Als een draaiende schijf vliegt, bevindt het liftcentrum zich nabij de voorkant, of voorrand, van de schijf en heeft de neiging om de schijf omhoog te gooien. Vanwege de spin oefent een groot deel van de hefkracht op een punt nabij de rand van de schijf zich pas ongeveer een kwart omwenteling later uit. Een dergelijke gyroscopische precessie duwt de schijf aan de zijkant omhoog, waardoor een zijwaartse rol ontstaat. Dit is de reden waarom frisbees, die meestal met de backhand worden gegooid om met de klok mee te draaien, gezien vanaf de bovenkant, tijdens de vlucht de neiging hebben om naar links te rollen vanuit het perspectief van de werper.

Eenmaal in de lucht werken de lift en het impulsmoment op de frisbee, waardoor deze een balletachtige uitvoering krijgt. Lift wordt gegenereerd door de gevormde oppervlakken van de frisbee terwijl deze door de lucht gaat. Door een positieve aanvalshoek te behouden, stroomt de lucht die over de bovenkant van de frisbee beweegt sneller dan de lucht die eronderdoor beweegt.

Volgens het Bemoulli-principe is er dan een lagere luchtdruk bovenop de frisbee dan eronder. Door het drukverschil gaat de frisbee omhoog of omhoog. Dit is hetzelfde principe waarmee vliegtuigen kunnen opstijgen, vliegen en landen. Een andere belangrijke factor die inwerkt op de lift van de frisbee is de derde wet van Newton. Het stelt dat er voor elke actie een gelijke en tegengestelde reactie is. De frisbee dwingt de lucht naar beneden (actie) en de lucht dwingt de frisbee omhoog (reactie). De lucht wordt naar beneden afgebogen door de kanteling of aanvalshoek van de frisbee.

Door de frisbee te laten draaien wanneer hij wordt gegooid, of hem een impulsmoment te geven, krijgt hij stabiliteit. Impulsmoment is een eigenschap van elke draaiende massa. Als je een frisbee gooit zonder te draaien, valt deze op de grond. Het momentum van de spin geeft hem ook oriëntatiestabiliteit, waardoor de frisbee een gestage lift uit de lucht kan ontvangen als hij er doorheen gaat. Hoe sneller de frisbee draait, hoe groter de stabiliteit.

Grondstoffen

Frisbees zijn sinds het begin van de jaren vijftig gemaakt van een thermoplastisch materiaal dat polyethyleen wordt genoemd. Polyethyleen is het grootste volume polymeer dat ter wereld wordt verbruikt. Dit materiaal is afgeleid van ethyleen, een kleurloos, ontvlambaar gas. Dit gas wordt onderworpen aan verhoogde temperaturen en drukken in aanwezigheid van een katalysator, die het gas omzet in een polymeer. Andere ingrediënten die kunnen worden toegevoegd, zijn onder meer kleurstoffen, smeermiddelen en chemicaliën om de maatvastheid en scheurvastheid te verbeteren.

Het fabricageproces

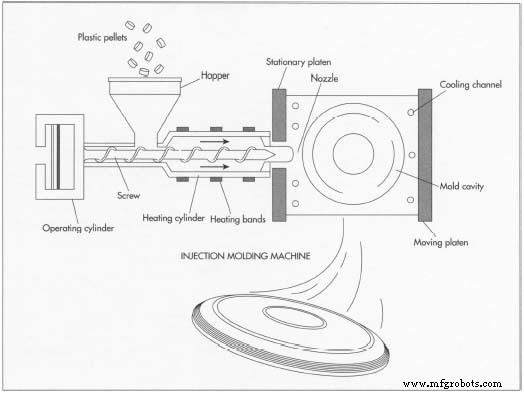

Om een frisbee te maken, wordt een proces met hoge snelheid, spuitgieten genaamd, gebruikt, dat is gebaseerd op de injectie van een vloeibaar plastic materiaal in een gesloten mal, meestal van het type met meerdere holtes. Eenmaal in de mal wordt het plastic afgekoeld tot een vorm die de  Frisbees worden geproduceerd in een proces met hoge snelheid dat spuitgieten wordt genoemd, dat is gebaseerd op de injectie van een vloeibaar plastic materiaal in een gesloten mal, meestal van het type met meerdere holtes. Eenmaal in de mal wordt het plastic afgekoeld tot een vorm die de holte weerspiegelt. holte. Omdat met dit proces complexe vormen kunnen worden gemaakt, is een klein beetje bijsnijden na verwijdering uit de mal de enige andere vereiste afwerking. Vanwege deze voordelen wordt dit proces gebruikt om een breed scala aan producten te vervaardigen, van verschillende soorten speelgoed tot autobumpers.

Frisbees worden geproduceerd in een proces met hoge snelheid dat spuitgieten wordt genoemd, dat is gebaseerd op de injectie van een vloeibaar plastic materiaal in een gesloten mal, meestal van het type met meerdere holtes. Eenmaal in de mal wordt het plastic afgekoeld tot een vorm die de holte weerspiegelt. holte. Omdat met dit proces complexe vormen kunnen worden gemaakt, is een klein beetje bijsnijden na verwijdering uit de mal de enige andere vereiste afwerking. Vanwege deze voordelen wordt dit proces gebruikt om een breed scala aan producten te vervaardigen, van verschillende soorten speelgoed tot autobumpers.

Een vormmachine uitgerust met een trechter, verwarmde extrudercilinder, heen en weer gaande schroef, mondstuk en vormklem wordt typisch gebruikt. Deze machine verwarmt het plastic totdat het gemakkelijk onder druk kan stromen, brengt deze smelt onder druk om het in een gesloten mal te injecteren, houdt de mal gesloten zowel tijdens injectie als stolling van het materiaal, en opent de mal om verwijdering van het vaste deel mogelijk te maken .

Voorbereiding van grondstoffen

- 1 Een afzonderlijke compoundeerbewerking wordt gebruikt om de vorm van een hars, waarbij ook eventuele additieven worden toegevoegd, om te zetten in een vorm die geschikt is voor spuitgieten. Voor thermoplasten betekent dit meestal het omvormen van het materiaal tot droge, vrijvloeiende korrels door een combinatie van extrusie- en droogstappen, die meestal plaatsvinden bij de kunststoffabrikant. Zodra de compoundeerstap is voltooid, wordt het materiaal gecontroleerd op vochtgehalte en gemiddeld molecuulgewicht.

- 2 De plastic korrels worden vervolgens naar de frisbeefabrikant verzonden in zakken van 50-100 lb (22,7-45,4 kg) of in een doos van 500-1.000 lb (227-454 kg). De kunststofkorrels worden in een grote trommel gedaan, waaraan pigmenten en gewichtsverhogende toevoegingen worden toegevoegd. Een bindmiddel zoals olie wordt gebruikt om het pigment aan de korrels te hechten. De trommel wordt getrild om de materialen met elkaar te mengen.

Het materiaal voeden

- 3 De niet-gesmolten pellets worden in de trechter geplaatst die het materiaal in het vat voert. De hopper kan worden uitgerust met een droogsysteem om extra vocht te verwijderen en een magneet om eventuele ijzerverontreinigingen te verwijderen. Soms vindt alle of een deel van de bereidingsbewerking tijdens deze stap plaats.

Transporteren en smelten

- 4 Tijdens deze stap beweegt de vormmassa van het invoergedeelte naar het verwarmde extrudervat dat de reciproke schroef bevat. Hier wordt het materiaal geleidelijk gesmolten terwijl het door het vat naar voren wordt getransporteerd. Taps toelopende schroeven zorgen voor pompen, compressie, decompressie en mengen, wat resulteert in een drukgradiënt die het materiaal ontgassen met behulp van ventilatieopeningen in de schroef. Thermoplastische materialen vereisen langere schroeven met compressieverhoudingen (open volume in de invoerzone gedeeld door het volume aan het uiteinde van de schroef) in het bereik van twee tot drie of meer. De juiste compressieverhouding voor een spuitgietschroef zal iets groter zijn dan het stortgewicht van de zoals ontvangen vormmassa gedeeld door de dichtheid van de smelt.

- 5 Aan het einde van het transportproces hoopt zich ergens voor de schroef een volumetrisch vooraf bepaalde hoeveelheid verbinding op wanneer de schroef uit de loop glijdt. Dit wordt een schot genoemd, het wordt naar voren gedwongen wanneer de slag van de schroef wordt omgekeerd. Om te voorkomen dat de vormmassa tijdens het injecteren terugstroomt langs de schroef, is aan de punt van de schroef een mechanische klep geplaatst.

Injectie

- 6 Zodra er voldoende materiaal is om de mal te vullen, stopt de schroefrotatie en is de machine klaar voor injectie. Het gesmolten plastic wordt via het mondstuk onder hoge druk (meestal 10.000-30.000 psi) in de mal geïnjecteerd met behulp van een systeem van lopers die naar de poort van de mal leiden. Gewoonlijk wordt meer dan één poort gebruikt om het materiaal in de mal te brengen, waarbij elke poort wordt gevoed door een kanaal of runner. Voor een goede injectie moet de lucht in de mal ook voldoende worden geventileerd.

Koelen en verwijderen

- 7 Om het stollingsproces te versnellen, wordt er een koelmethode in de mal verwerkt. Meestal gaat het om het boren van gaten in de mal, waardoor een koelvloeistof zoals water kan worden gecirculeerd. Na het stollen opent de malklem, die de helften van de mal gesloten houdt tegen de injectiedruk van de smelt, de mal zodat intrekbare armen de onderdelen kunnen verwijderen. Tijdens deze stap begint de schroef te draaien en nieuw materiaal te smelten voor de volgende opname.

Versieren

- 8 Nadat de frisbee uit de mal is gehaald, wordt een opdruk of versiering aangebracht met de naam van de frisbee, fabrikant en andere informatie of ontwerpen. Er worden drie methoden gebruikt, waarbij hot stamping de meest voorkomende is. Andere methoden zijn het aanbrengen van inkt met behulp van een zeefdruk- of letterpersmachine. De letterpress gebruikt voor elke kleur een ander stempelkussen.

Verpakking

- 9 Na het decoreren zijn de frisbees klaar om verpakt te worden. Een methode houdt in dat elke frisbee in een plastic zak wordt gedaan waaraan automatisch een kartonnen kop wordt bevestigd met nietjes. Een andere methode plaatst de frisbee op een kartonnen achterkant, die vervolgens wordt omwikkeld met een plastic folie. Soms zijn de frisbees verpakt in dozen.

Kwaliteitscontrole

Het gewicht is een van de belangrijkste eigenschappen en wordt tijdens het spuitgieten automatisch geregeld door de schroef op de machine die de juiste hoeveelheid materiaal in de mal duwt. Een andere belangrijke eigenschap voor golffrisbees is de flexibiliteit, die wordt getest door een gewicht op de rand van de schijf te plaatsen en de mate van buiging te meten. De PDGA hoeft slechts één exemplaar van een nieuwe golfschijf te testen op flexibiliteit.

Bijproducten/afval

Tijdens het productieproces ontstaat er doorgaans weinig afval. Soms nadat de frisbee uit de mal is verwijderd, heeft deze overtollig materiaal, flits genaamd, rond de rand. Dit wordt eraf gesneden, naar een naslijpmachine gestuurd en vervolgens gemengd met het maagdelijke materiaal. Andere frisbees kunnen worden afgekeurd als ze niet het juiste gewicht hebben of decoratiefouten hebben. Nadat de decoratie is verwijderd, door te snijden of door een oplosmiddel te gebruiken, afhankelijk van de applicatiemethode, worden de uitwerpselen ook op een vergelijkbare manier gerecycled.

De Toekomst

De frisbee zal naar verwachting de eenentwintigste eeuw domineren als een van de grote sporten en bezigheden. Frisbee-sporten moeten blijven groeien, evenals verzamelaarsgroepen die geïnteresseerd zijn in het behoud van de geschiedenis ervan. Hoewel er ander vliegend speelgoed op de markt is gekomen, zoals boemerangs, cilinders en ringen, zal de vliegende schijf mensen over de hele wereld meer uren entertainment blijven bieden dan waarschijnlijk al het andere dat ooit is uitgevonden.

Vooral discgolf maakt een recordgroei door. In elk van de laatste drie jaar is het aantal cursussen alleen al in de Verenigde Staten met 10% toegenomen. Een dergelijke groei zou moeten doorgaan, aangezien er nog steeds veel delen van het land zijn die nog niet op de hoogte zijn van discgolf en de voordelen die het biedt.

Ook kan frisbee ooit een Olympische sport worden. Om in aanmerking te komen voor de Olympische Spelen, moet een sport twee jaar in ten minste 50 landen worden gespeeld. Ultimate Frisbee wordt al in 35 landen gespeeld en de populariteit groeit, samen met andere frisbeesporten.

Productieproces

- Bouw je eerste IOT met een Raspberry Pi, DHT11-sensor en Thingspeak.

- Verbetering:wat komt eerst?

- Verbeter eerst het basiswerksysteem

- Kwaliteitscontrole is de eerste stap naar motorbetrouwbaarheid

- Introductie van 's werelds eerste koolstofvezel smartphone

- Evonik voltooit eerste fabriek van nieuw nylon 12-complex

- Eerste hoofdtelefoon op de markt gemaakt van duurzame materialen

- Sepro heeft zijn eerste 'Made-in-America'-robot

- Robotbestellingen stegen in het eerste kwartaal

- Eerste 3D-beelden van microscopisch kleine scheuren in legeringen

- AWS Monitron:eerste indrukken