Trofee

Achtergrond

Trofeeën zijn een categorie onderscheidingen die voornamelijk worden toegekend voor academische, werk- en sportwedstrijden of evenementen. Ze zijn fysiek bewijs dat de ene persoon of groep de andere heeft verslagen in een of andere wedstrijd. Imposante en sculpturale trofeeën bevatten vaak een figuur, sportuitrusting of dier (voor landbouwbeurzen) in verband met de wedstrijd waarin de winnaar uitblonk. Ze zijn een tastbaar bewijs van bekwaamheid en hebben een buitengewone betekenis voor hun ontvangers. Ze worden met trots tentoongesteld in huizen en scholen.

Trofeeën variëren van goedkoop tot bijna onbetaalbaar. Ze kunnen uniek zijn, zoals de unieke Stanley Cup die elk jaar wordt uitgereikt aan de kampioen van de National Hockey League, of in massa geproduceerde, gegoten plastic figuren die minder dan een dollar kosten. Elk wordt als een schat beschouwd, ongeacht de geldwaarde.

Eens van metaal bovenop een houten of metalen basis, zijn veel trofeeën nu gemaakt van gegoten plastic dat gekleurd is om op goud, zilver of messing te lijken. Trophy-onderdelen worden vervaardigd in een fabriek, maar geassembleerd door award-dealers (retailers) die aan het publiek verkopen. Als gevolg hiervan is er een verbazingwekkende reeks onderdelen die kunnen worden gekocht, waardoor de detailhandelaar een prijs kan bouwen om aan de behoeften van elke klant te voldoen. Trofeeën kunnen bijvoorbeeld worden gekocht met zilverkleurige, goudkleurige of doorzichtige plastic beeldjes; en met marmerachtige of houtachtige voetstukken. De figuren bovenop trofeeën zijn momenteel beschikbaar in honderden vormen, waaronder verkoopsters in pak, Ierse stepdansers, aasgieters, pistoolschutters en lacrosse voor vrouwen, om er maar een paar te noemen.

Geschiedenis

Sinds de oudheid hebben trofeeën overwinningen gemarkeerd. In feite is het woord "trofee" afgeleid van het Griekse tropaion, dat komt van het werkwoord trope, wat betekent "om te leiden". In het oude Griekenland weerspiegelden trofeeën de overwinning in oorlog en werden ze gemaakt op het slagveld op de plaats waar de vijand was verslagen. Deze trofeeën omvatten buitgemaakte wapens en standaarden, en werden opgehangen aan een boom of een grote paal die was gemaakt om op de figuur van een krijger te lijken. Ze waren gegraveerd met details van de strijd en waren opgedragen aan een god of goden. Zeetrofeeën bestonden uit hele schepen (of wat er nog van over was) die op het dichtstbijzijnde strand waren aangelegd om de verovering te vertegenwoordigen. De opzettelijke vernietiging van een trofee werd als heiligschennis beschouwd omdat het werd gegeven als dank en eerbetoon aan een god.

De oude Romeinen wilden hun trofeeën dichter bij huis houden. In plaats van,. van een eerbetoon aan de overwinnaars en de goden op de plaats van de overwinning, lieten de Romeinen speciale trofeeën bouwen in Rome. Deze prachtige trofeeën bevatten vaak zuilen en bogen bovenop een fundering. Er zijn nog steeds, buiten Rome, enorme stenen gedenktekens die oorspronkelijk werden bekroond met gebeeldhouwde stenen trofeeën, nu verdwenen.

Er is weinig bekend over onderscheidingen of trofeeën die tijdens de middeleeuwen werden uitgereikt. Kelken, of bekers met twee handvatten, werden in de Nieuwe Wereld al in de late jaren 1600 aan winnaars van sportevenementen gegeven. Een prachtige, kleine sterlingbeker met twee handvatten in het Henry Ford Museum in Dearborn, Michigan, werd rond 1699 aan de winnaar van een korte paardenrace tussen twee steden in New England gegeven en wordt de Kyp Cup genoemd (gemaakt door zilversmid Jesse Kyp) . Met name kelken worden geassocieerd met sportevenementen en werden meestal gemaakt in zilver en gegeven in paardenraces, en later, varen en vroege autoraces (die meer dan een eeuw populair werden met de geboorte van de auto). Sportprijzen hebben vaak de vorm van een beker, waaronder de Davis Cup, een grote tennistrofee die voor het eerst werd uitgereikt in 1900, de Stanley Cup, uitgereikt aan de kampioenen van de National Hockey League (1894), en de Wereldbeker, die sinds 1967 aan de beste mannelijke en vrouwelijke alpine skiërs, om er maar een paar te noemen.

Trofeeën zijn goedkoper en worden vaker uitgereikt, dankzij de vervaardigde plastic trofeeën. Naast het hebben van een verscheidenheid aan figuren waaruit je kunt kiezen, hebben trofeeën drie primaire vormen:het doorzichtige plastic actiefiguur bekroning van de basis, de goudkleurige of zilverkleurige actiefiguur bovenop de basis, of een rechthoekige plint van plastic die holografisch is versierd door de computer met woorden of afbeeldingen van de gebeurtenis, uitrusting of sportscène en op de plastic basis wordt geplaatst.

Grondstoffen

Trofeeën worden bijna uitsluitend van plastic gemaakt; een trofee kan verschillende soorten bevatten. Hot-stamp metaalfolies worden in de kolomvormige assen geperst om het beeldje een metaalachtige kleur te geven (tenzij het doorzichtig plastic is). Gips wordt in de basis gestoken en metalen noppen worden in de trofeeën gegoten om ze stevigheid te geven.

Ontwerp

Een trofee is niet ontworpen als een heel stuk; in plaats daarvan is het opgedeeld in verschillende componenten die zijn ontworpen en opnieuw ontworpen; een assembleur kiest vervolgens individuele componenten om een trofee te maken. Ten eerste is er de basis waarop de hele trofee staat. Dit is vaak plastic gemaakt om eruit te zien als marmer of hout. Basissen worden over het algemeen gecategoriseerd als halve maan, gebeeldhouwd, gelaagd of een speciale vorm. Vervolgens komt de kolom of kolommen. Dit zijn het verticale stuk of de stukken waarop het beeldje kan rusten, of ze kunnen nog een andere laag bevatten waarop het beeldje zit. Dit zijn vaak gewoon metaal, imitatiemarmer of holografen. Vervolgens komt de riser, een klein decoratief element dat op de basis en tussen de kolommen zit. De stijgbuis kan de positie van de ontvanger aangeven:eerste, tweede of derde. Sommige trofeeën hebben een andere laag bovenop de kolommen. Als laatste komt bovenop alles het beeldje.

Een grote fabrikant van trofeeën beschrijft hun ontwerpproces in vier delen:praten met klanten, brainstormen over nieuwe ideeën, het idee visueel of fysiek produceren en vervolgens enkele modellen uitvoeren om te testen. Ten eerste gaat de afdeling nieuwe producten in gesprek met de consument. Ze verzamelen ideeën over welke componenten populair zijn, wijzigingen die kunnen worden aangebracht, beeldbehoeften die niet in de huidige catalogus worden weerspiegeld, enz. De mening van klanten wordt verzameld door middel van marktonderzoek en focusgroepen. Vervolgens formuleren nieuwe productontwikkelaars deze behoeften en brainstormen ze over mogelijkheden voor opnieuw ontworpen componenten. De meest veelbelovende ideeën worden besproken met een team van ontwikkelaars die kunnen helpen het idee te realiseren. Deze groep omvat beeldhouwers, grafische kunstenaars, conceptuele ontwerpers en ontwerpingenieurs. Deze kunstenaars en ingenieurs produceren een tekening of een basissculptuur van een stootbord of beeldje dat het idee een visuele of driedimensionale vorm geeft.

Zodra het concept is goedgekeurd door een commissie, maakt de afdeling stalen gereedschappen de matrijs voor het nieuwe plastic onderdeel. Als het onderdeel niet bewerkt is, zoals een Mylar-plint of plaquette, wordt een platte matrijs gebruikt. Het juiste materiaal wordt gekozen voor het onderdeel op basis van duurzaamheid en de beoogde functie (bijvoorbeeld ondersteuning of decoratie) op de trofee. Het nieuwe ontwerp wordt vervolgens zorgvuldig beoordeeld door een commissie die het onderzoekt op ontwerpesthetiek, fabricagemoeilijkheden, gereedschapsbehoeften, duurzaamheid en decoratie. Als er een probleem is in een van deze gebieden, wordt het onderdeel teruggestuurd voor herbeoordeling. Van bijzonder belang is het gemak van fabricage. Herbeoordeling en aanpassingen kunnen alleen al tot vier weken duren. Zodra de definitieve goedkeuring is ontvangen, is het nieuwe onderdeel klaar voor massaproductie.

Het fabricageproces

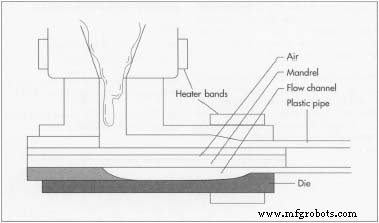

- Verschillende delen van de trofee worden op verschillende manieren geproduceerd. De componenten worden ofwel gegoten met behulp van stalen matrijzen, of geëxtrudeerd door een matrijs met behulp van druk en wat warmte. De meeste onderdelen, inclusief de stootborden, basis en beeldje, zijn spuitgegoten. Om een kunststof onderdeel te vormen, wordt een automatisch toevoersysteem gevoed met een continue stroom plastic korrels.

De trofee-bases, risers en figuren worden gevormd met behulp van buitengewone druk tegen een matrijs in een proces dat bekend staat als extrusie. De machines worden elk jaar geladen met vele miljoenen kilo's plastic pellets om verschillende onderdelen van de trofee te maken.

De trofee-bases, risers en figuren worden gevormd met behulp van buitengewone druk tegen een matrijs in een proces dat bekend staat als extrusie. De machines worden elk jaar geladen met vele miljoenen kilo's plastic pellets om verschillende onderdelen van de trofee te maken. - De vormmachine is uitgerust met zeer dure speciaal ontworpen stalen matrijzen. De machines smelten de pellets tot een vloeistof en vormen met buitengewone druk tegen de matrijzen de trofeebases, stijgbuizen en figuren. De matrijzen vormen tussen maximaal 12 componenten van een enkel ontwerp per cyclus (het aantal varieert afhankelijk van de grootte van de component). De machines worden bediend door een arbeider die toezicht houdt op de productie. Een metalen nop wordt in het lichaam van elk van deze figuren gestoken om de sterkte van dit onderdeel te verzekeren, aangezien delen van de figuur (enkel, pols, nek) van dun plastic kunnen zijn en onderhevig kunnen zijn aan breuk. Een van de grootste fabrieken van trofee-onderdelen draait zes dagen per week, drie ploegen per dag, 40 van dergelijke vormmachines.

- Bodems moeten dan worden gevuld met gips om de basis een goed gewicht te geven zonder al te veel bros plastic te gebruiken. Beeldjes die geen zilver- of goudkleurige afwerking krijgen, zijn in wezen klaar en worden door de machine geduwd en naar buiten geduwd, klaar om in de winkeliers te worden geassembleerd.

- Figuren die een gemetalliseerde afwerking moeten krijgen, worden door de operator op de hot stamp-foliemachine geplaatst. De plastic figuren worden gewassen met een toplaag, dan wordt metaalfolie (die wordt geleverd in 54-in (1,4-m) brede rollen en komt in lineaire voeten) verwarmd en erop gedrukt. De delen die zowel gekleurd als gemetalliseerd moeten worden, zijn op dezelfde manier gedecoreerd. De figuren worden nu van de machine verwijderd, klaar om in dozen te worden verpakt en naar monteurs te worden verzonden.

- De kolommen zijn gemaakt van plastic korrels die in een machine gaan, worden gesmolten en vervolgens door een gevormde matrijs worden geperst (geëxtrudeerd). Terwijl ze door de matrijs gaan, worden ze op de gewenste lengte gesneden. Ook deze gaan dan weg van de machine, klaar om te boksen. gemaakt van geëxtrudeerd plastic

- De componenten worden automatisch verpakt en verpakt door een machine en klaar voor verzending naar de assembleurs.

Kwaliteitscontrole

Precisiemachines, inclusief de stalen matrijzen, worden regelmatig geïnspecteerd, onderhouden en schoongemaakt om de productie van nauwkeurige, hoogwaardige onderdelen te garanderen. Alle materialen, van de rollen metaalfolie tot de verschillende kunststoffen die bij de productie worden gebruikt, worden bij aankomst in de fabriek goedgekeurd. Zodra de trofeeën zijn gemonteerd, controleert een reeks inspecteurs ze wanneer ze van de lijn komen, op zoek naar onaanvaardbare variaties in de gegoten onderdelen of onjuiste kleur- of folietoepassing.

Bijproducten/afval

Onderdelen die niet door de kwaliteitscontrole komen, worden gesorteerd op kunststofsoort en aangebrachte kleur en vervolgens opnieuw gemalen voor gebruik op een later tijdstip in een ander product of onderdeel. Belangrijke onderdelen zoals de figuren en doorzichtige vinyl- of acrylplinten voor speciale trofeeën zijn echter alleen gemaakt van nieuwe materialen.

Machines voor het vormen en extruderen van kunststof schoppen een bepaalde hoeveelheid plastic materialen in de omgeving op. Binnen dergelijke fabrieken worden luchtwassers gebruikt. Water dat uit dergelijke fabrieken wordt uitgestoten, kan effluvia bevatten en bedrijven die plastic gieten, winnen het water uit de fabriek terug en reinigen het.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Basis Drag Drop-spel voor CNC-programmeurs