Lakleer

Achtergrond

Lakleer is leer dat is afgewerkt met chemicaliën die het een glanzend, reflecterend oppervlak geven. Het is meestal zwart en is al lang populair voor kleding en dansschoenen. De meeste fasen van de voorbereiding van lakleer zijn hetzelfde als voor andere leersoorten van fijne kwaliteit. Het bevindt zich echter in de laatste afwerkingsfase, wanneer het wordt bedekt met een lak om het zijn karakteristieke glans te geven. Al het leer is afgeleid van dierenhuiden of huiden. De meeste huiden zijn een bijproduct van de vleesindustrie. De huiden van runderen die voor rundvlees worden geslacht, vormen het grootste deel van de leerindustrie. Andere gewone leersoorten worden gemaakt van de huiden van schapen, geiten en varkens, en zogenaamd nieuw leer is afgeleid van reptielenhuiden, zoals alligators en slangen, en zelfs van de struisvogel. Lakleer is meestal licht en dun en meestal afgeleid van een kalf of een kind. Tegenwoordig kan lakleer echter van elke soort huid worden gemaakt en hoeft het van geen betere kwaliteit te zijn dan de meeste schoenleersoorten.

Zoogdierhuiden bestaan uit drie lagen:een harige buitenlaag, een dikke middenlaag en een vettige binnenlaag. Het proces van het maken van leer, looien genoemd, omvat het verwijderen van het vet en het haar en het aanbrengen van een chemische verandering op de dikke middenlaag om het te behouden en te versterken terwijl het flexibiliteit geeft. Een huid die van een geslacht dier is verwijderd, begint binnen een paar uur te ontbinden. Dus de eerste stap bij het looien is het conserveren van de huid. Door de geschiedenis heen werd dit meestal gedaan door te zouten. Vervolgens wordt de geconserveerde huid op een aantal manieren behandeld om het haar te verwijderen en het vet op te lossen. Het wordt vervolgens behandeld met chemicaliën die werken op het collageen, een vezelig eiwit dat het grootste deel van de middelste laag van de huid vormt. Het woord bruinen is afgeleid van tannine, een chemische stof die in veel planten wordt aangetroffen en die reageert met collageen om de moleculaire bindingen te versterken. Bij het gelooien wordt de originele huid sterk, elastisch en duurzaam.

Het bewerken van dierenhuiden om leer te maken is een eeuwenoude kunst. De basistechniek van het looien van leer dateert uit de prehistorie, toen primitieve volkeren huiden schijnbaar leerden met plantaardig materiaal. De oude Egyptenaren en de Hebreeën leerden leer met plantaardige producten. De Hebreeën gebruikten eikenschors en de Egyptenaren de peul van een plant die babul wordt genoemd. De Romeinen hadden een bloeiende leerlooierij, waarbij ze bepaalde boomschors, bessen en houtextracten gebruikten. In de Middeleeuwen ging het looien in Europa verloren, maar de kunst werd in de Arabische wereld levend gehouden en later opnieuw in Europa geïntroduceerd. Tegen de achttiende eeuw was het looien wijdverbreid in de Oude en de Nieuwe Wereld. Hoewel het looien een relatief laagtechnologische operatie was, waren er toch een aantal gespecialiseerde gereedschappen voor nodig, zoals vleesmessen, schrapers en inweekbakken. Tot het einde van de negentiende eeuw waren alle bruiningschemicaliën plantaardige derivaten, zoals hemlock, eik of sumakbast. Leerlooiers zoutden huiden, dompelden ze in kalk om ze te ontharen, ontkalkten ze in een zure oplossing, meestal mest, en dompelden de huiden vervolgens in steeds sterkere oplossingen van plantaardige tannine.

Aan het einde van de negentiende eeuw werd chemisch looien mogelijk. Bij deze methode is het looimiddel chroomsulfaat. Het proces werd ontdekt in 1858 en de eerste commerciële productie van met chroom gelooid leer vond plaats in New York in 1884. Hoewel de oorspronkelijke methode enkele nadelen had, verving chroomlooien snel plantaardig looien. Naarmate de industrie zich in de twintigste eeuw ontwikkelde, werd het looiproces steeds meer gemechaniseerd. Grote machines maakten een hoog volume mogelijk. Vroegere leerlooierijen bevonden zich meestal in de buurt van een bron voor plantaardig looimateriaal, zoals de vele die opgroeiden in Virginia, Tennessee en North Carolina in de Verenigde Staten vanwege de beschikbaarheid van kastanjehout. Aan het begin van de twintigste eeuw werden plantaardige tannines in grote hoeveelheden geïmporteerd uit Zuid-Amerika, en de ingrediënten voor het looien van chroom waren niet gebonden aan een bepaalde plaats. Looierijen konden dus overal worden gebouwd, en gecentreerd in het Midwesten van de Verenigde Staten, de plaats van de meeste rundvleesslachtingen. Bij het ingaan van de eenentwintigste eeuw neemt de leerlooierij in de Verenigde Staten af, omdat de lage arbeidskosten in andere delen van de wereld geïmporteerd leer zuiniger maken.

Leer heeft vele toepassingen en is er in vele vormen, van dik, stevig rundleer voor riemen en harnassen tot zacht geitenleer voor handschoenen. Het meest voorkomende schoenleer tot in de negentiende eeuw zou een zeer zware soort zijn geweest om stevige laarzen te maken. Voor praktische doeleinden droegen zowel mannen als vrouwen in Europa ook klompen of schoenen met ijzeren zolen, pattens genaamd, om de drager boven de modder en modder te hijsen. Vanaf de tijd van Lodewijk XIV tot aan het begin van de negentiende eeuw waren herenschoenen meer onderhevig aan de grillen van de mode dan damesschoenen, aangezien vrouwenvoeten meestal bedekt waren met volumineuze rokken. De uitzondering waren dansschoenen. Beide geslachten van de hogere klassen snakten naar chique, modieuze platte schoenen voor bals en feesten. Het was voor dit soort schoenen dat lakleer voor het eerst populair werd. Het proces voor het maken van lakleer werd in 1799 uitgevonden door een Engelsman, Edmund Prior. Prior patenteerde een proces om leer met kleurstoffen en gekookte olie te schilderen en af te werken met een olievernis. In 1805 werd nog een patent verleend, dit keer aan ene Mollersten, voor een leerafwerkingstechniek met lijnolie, walvisolie, paardenvet en lampzwart. Het glanzende, zwarte, waterdichte oppervlak van dit gepatenteerde of "japanned" leer veroorzaakte een rage in Engeland en in het buitenland. Lakleer verscheen voor het eerst in de handel in 1822 en bleef tot op de dag van vandaag cyclisch populair. De vroegste lakleer zou zijn gemaakt van fijn leer, zoals kalfsleer of kind. Het leer werd gelooid volgens het gebruikelijke proces voor het maken van zwart schoenleer. Van daaruit bedekte de leerlooier het leer zorgvuldig met een vernis doordrenkt met kleurstoffen en andere ingrediënten. Een patent in 1854 beschreef de vernisingrediënten als "olie, barnsteen, Pruisisch blauw, litharge, loodwit, oker, wijting, asfalt en soms kopal." In de praktijk hielden veel leerlooiers hun lakrecept geheim, en zelfs de ingrediënten die in octrooiaanvragen worden vermeld, zijn mogelijk vervalst om concurrenten af te schrikken. Lijnzaadolie van voldoende zuiverheid en de kleurstof die bekend staat als Pruisisch blauw lijken de basis te zijn geweest van de meeste lakleerafwerkingen. Beginnend met een fijn, zwart leer, bouwde de leerlooier vernislagen op, bracht maar liefst 15 lagen aan, droogde het leer in de zon of in een kachel tussendoor. De truc was om een gladde, harde afwerking te krijgen die ook enigszins elastisch was, zodat het leer later niet barstte. Het moderne proces voor het produceren van lakleer verschilt niet veel, behalve in de mechanisatie, van dat in de negentiende eeuw. Hetzelfde probleem bestaat bij het vinden van een balans tussen een harde afwerking en een flexibele, en fabrikanten gebruiken verschillende recepten en technieken.

Grondstoffen

De vroegste lakleersoorten begonnen altijd met een fijne kwaliteit leer. Omdat de vernissen die tegenwoordig worden gebruikt beter werken dan de vroege lijnolieformules, kan nu bijna elk kwaliteitsleer een patentafwerking krijgen. Het meeste lakleer begint tegenwoordig met runderhuid. De afwerking is een mix van polyurethaan en acryl. Deze twee materialen hebben verschillende eigenschappen. Polyurethaan geeft een harde afwerking, glanzend en duurzaam, maar acryl zorgt voor een flexibeler eindproduct. Dus leerchemici combineren de twee voor optimale eigenschappen. De daadwerkelijke afwerking die wordt gebruikt, zal dus verschillen van leerlooierij tot leerlooierij, en misschien van batch tot batch. Het afwerkingsmateriaal is ook doordrenkt met zwarte kleurstof. Kleurstofformules variëren ook sterk van plant tot plant. Andere grondstoffen zijn gebruikelijk in de leerproductie als geheel:zout voor het drogen van de huiden; ontsmettingsmiddelen; kalk of andere bijtende chemicaliën voor het ontharen; verschillende zuren en zouten om de huiden te ontkalken en op de juiste pH-balans te brengen voor het looien; chroomlooizouten en water voor verschillende stadia.

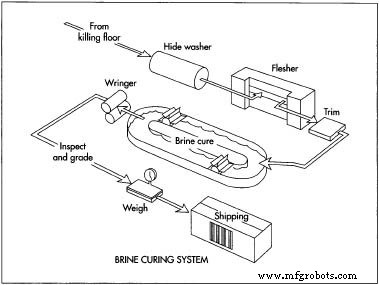

Dierenhuiden moeten worden uitgehard om ontbinding te voorkomen.

Dierenhuiden moeten worden uitgehard om ontbinding te voorkomen.

Het fabricageproces

De huid voorbereiden

- 1 De huid die wordt gebruikt is meestal van koe en wordt in de meeste gevallen geproduceerd als een bijproduct van de vleesindustrie. Dat wil zeggen dat runderen voornamelijk worden geslacht voor hun vlees, en vervolgens wordt de huid verkocht aan een leerlooierij. De huid wordt verwijderd door geschoolde arbeiders die het zorgvuldig snijden om de integriteit te behouden. Verdwaalde sneden of vlekken kunnen de kwaliteit van de huid ernstig aantasten. Binnen enkele uren na verwijdering zal de huid beginnen te rotten door de grote hoeveelheid organismen zowel aan de haarkant als aan de vleeskant. Zo wordt de huid direct geconserveerd in zout. De huiden kunnen eenvoudig worden neergelegd, aan beide zijden bedekt met zout, en de volgende huid erop gestapeld. Als alternatief worden in een groot commercieel slachthuis de huiden van de slachtvloer gehaald en door een koelmachine gestuurd. Dit is een grote wasautomaat die zowel oppervlaktevuil als mest verwijdert en de temperatuur van de huid verlaagt zodat het aanhangende vet stolt. Vervolgens voeren arbeiders de huiden door een ander instrument, een vleesmachine genaamd. Een paar arbeiders voeren de huiden één voor één door de cilinders van de vleesmachine, waar de mest in één container wordt geslagen en het resterende vet en vlees in een andere afzonderlijke container. Het vet en het vlees kunnen door het slachthuis worden verkocht. De gereinigde huiden worden vervolgens in een vat met pekel geladen.

In het magazijn

- 2 Nadat de huiden minimaal 24 uur in de pekel zijn uitgehard, worden ze door het slachthuis naar de leerlooierij gebracht. In de Verenigde Staten hebben de meeste leerlooierijen grote magazijnen voor gerijpte huiden, en ze kunnen huiden wel een jaar bewaren voordat ze verder worden verwerkt. Deze praktijk veranderde rond het einde van de jaren zeventig en nu werken de meeste huishoudelijke leerlooierijen volgens het "just in time"-productieprincipe, waardoor er maar heel weinig huid op voorraad is. Dus hoewel de uitgeharde huiden geruime tijd kunnen worden bewaard voordat ze worden gebruind, kunnen ze in de huidige praktijk direct doorgaan naar de volgende stap.

Weken, kalken en wassen

- 3 De uitgeharde huiden ondergaan verschillende stappen in de leerlooierij voordat ze klaar zijn om te looien. Deze worden gezamenlijk de "beamhouse"-operaties genoemd. Totale tijd in het balkenhuis duurt 12-24 uur. De term balkhuis is afgeleid van de oude praktijk, toen de huid over een speciale gebogen boomstam of tafel werd gehangen die bekend staat als een balk voor de

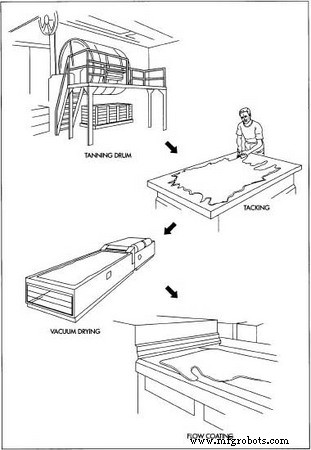

Om lakleer te maken, wordt gelooid leer drie keer gecoat met een polyurethaan/acryloplossing en vervolgens gevacumeerd gedroogd om de coating aan het leer te verzegelen. Aan de tussenlaag is kleurstof toegevoegd om lakleer zijn glanzende zwarte look te geven. ontharen. De eerste leerlooiers weken de uitgeharde huiden in koud water in een vat of trommel. Hierdoor wordt het zout uit de pekelkuur verwijderd. Of als de huiden zijn gedroogd in droog zout, worden ze opnieuw gehydrateerd. Vervolgens wordt er kalk of een andere bijtende chemische stof aan de week toegevoegd om het haar los te maken. De huiden zwellen in dit stadium op en worden blauwwit en rubberachtig. Vervolgens doorlopen de huiden een stap die bating wordt genoemd. Bating verwijdert het haar en vet en andere ongewenste deeltjes. Het verlaagt ook langzaam de pH van de huiden, van zeer alkalisch tot neutraal of licht zuur. De huiden worden gewassen en vervolgens in een bad van warm water met wat calciumzouten en een enzym geplaatst. Er wordt meer warm water in het bad geleid, waardoor de temperatuur geleidelijk oploopt. De werking van het enzym verlaagt de alkaliteit van de huid. Het vet breekt ook af. Geleidelijk wordt de watertemperatuur verlaagd. De huiden worden gewassen totdat alle haren, vet en chemicaliën zijn verwijderd.

Om lakleer te maken, wordt gelooid leer drie keer gecoat met een polyurethaan/acryloplossing en vervolgens gevacumeerd gedroogd om de coating aan het leer te verzegelen. Aan de tussenlaag is kleurstof toegevoegd om lakleer zijn glanzende zwarte look te geven. ontharen. De eerste leerlooiers weken de uitgeharde huiden in koud water in een vat of trommel. Hierdoor wordt het zout uit de pekelkuur verwijderd. Of als de huiden zijn gedroogd in droog zout, worden ze opnieuw gehydrateerd. Vervolgens wordt er kalk of een andere bijtende chemische stof aan de week toegevoegd om het haar los te maken. De huiden zwellen in dit stadium op en worden blauwwit en rubberachtig. Vervolgens doorlopen de huiden een stap die bating wordt genoemd. Bating verwijdert het haar en vet en andere ongewenste deeltjes. Het verlaagt ook langzaam de pH van de huiden, van zeer alkalisch tot neutraal of licht zuur. De huiden worden gewassen en vervolgens in een bad van warm water met wat calciumzouten en een enzym geplaatst. Er wordt meer warm water in het bad geleid, waardoor de temperatuur geleidelijk oploopt. De werking van het enzym verlaagt de alkaliteit van de huid. Het vet breekt ook af. Geleidelijk wordt de watertemperatuur verlaagd. De huiden worden gewassen totdat alle haren, vet en chemicaliën zijn verwijderd.

Bruinen

- 4 Nu zijn de huiden klaar om te looien. Werknemers laden ze in een enorme roterende trommel. De trommel is gevuld met de looioplossing, gemaakt van chroomzouten in water. De huiden weken acht tot twaalf uur in de looioplossing. De chemische werking van het chroom verandert de huid in leer. Kleurstoffen in de oplossing geven het leer ook zijn kleur. Bij lakleer is dit meestal zwart. Werknemers verwijderen het leer na de juiste tijd in het bad en sturen het minimaal 24 uur naar een droogruimte.

Afwerking

- 5 Alle voorgaande stappen zijn van toepassing op elk leer. Pas in de afwerking wordt het leer omgevormd tot het specifieke product van lakleer. In de Verenigde Staten was een veelgebruikte afwerkingstechniek het spuiten van polyurethaan en/of acryl. Maar vanwege zorgen over luchtvervuiling wordt de meeste laklederafwerking uitgevoerd door een soort van zogenaamde waterige dispersie, dat wil zeggen een vloeibare applicatie. Een veelgebruikte methode is het gebruik van een machine die een flowcoater wordt genoemd. Werknemers laden een tank boven een transportband met het vloeibare polyurethaan/acryl. De huiden gaan aan een riem onder de tank door. Een waterval van overlopende vloeistof raakt de reizende huid en deze wordt bedekt met de afwerking. Vervolgens worden de afgewerkte huiden op planken gespannen en door een verwarmde tunnel geleid om te drogen. Afhankelijk van de leerlooierij en de specifieke toepassing kan de droogtunnel infrarood of ultraviolet gebruiken. De eerste laag afwerking is zo geformuleerd dat deze volledig in het leer dringt. Na het drogen wordt de huid weer door de flow coater gehaald, dit keer voor een tussenlaag inclusief kleurstof. Daarna wordt het gedroogd zoals eerder, en doorgetrokken voor een derde en laatste toplaag. Deze topcoat is transparant en droogt hard, glanzend en waterdicht op.

Laatste stappen

- 6 Nadat de laatste laag droog is, is het leer klaar om naar de koper te gaan, hoogstwaarschijnlijk een schoenenfabrikant. Ondanks alles wat het heeft meegemaakt, is het leer nog in zijn oorspronkelijke vorm. Het is niet gesneden, behalve misschien om enkele dikke of beschadigde gebieden bij te knippen. De schoenenfabrikant snijdt het in vele stukken, met zo min mogelijk afval.

Kwaliteitscontrole

Kwaliteitscontrole verschilt van leerlooierij tot leerlooierij, en het hangt vooral af van wat de klant contracteert. Goed lakleer mag niet barsten, de afwerking moet grondig droog en hard aanvoelen, niet plakkerig zijn en mag niet gemakkelijk slijten. Een volledig uitgeruste leerlooierij kan voor al deze omstandigheden tests uitvoeren, evenals chemische analyses van de afwerking. Andere leerlooierijen mogen het eindproduct alleen visueel inspecteren. Meestal moet de klant van het afgewerkte lakleer met de leerlooierij afspreken welke tests moeten worden uitgevoerd of aan welke normen het leer moet voldoen.

Bijproducten/afval

Bij het looien van leer en het afwerken tot lakleer ontstaat er veel afvalwater. En als er een spuitapplicatie van de finish wordt gebruikt, ontstaat er luchtvervuiling. In de Verenigde Staten heeft de Environmental Protection Agency (EPA) in de jaren tachtig zijn normen voor luchtemissies van leerlooierijen aangescherpt, en als gevolg daarvan gebruiken de meesten nu afwerkingstoepassingen op waterbasis. Leerlooierijen moeten manieren vinden om met afvalwater om te gaan, dat zwaar vervuild is met chemicaliën. Het water kan worden gereinigd in een afvalwaterzuiveringsinstallatie. Daarna kan het gereinigde water hergebruikt worden door de leerlooierij. Sommige bijproducten van leer kunnen ook worden hergebruikt. Rawhide-restjes kunnen worden verkocht als kauwsnacks voor honden. Het afvalhaar, vet en andere dierlijke vaste stoffen kunnen worden verzameld en tot kunstmest worden verwerkt. Hoewel het looien een bedrijfstak is die bekend staat om zijn vervuiling en onaangename geuren, is het mogelijk voor een toegewijde fabriek om zijn afval te recyclen voor een minimale impact op het milieu.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Lux Research vraagt:hoe waardevol is dat patent eigenlijk?

- Octrooizaak:Entdeckung biologischer Zusammenhänge, Duitsland

- V.S. ITC:een krachtig forum voor eigenaren van biologische octrooien

- Wijzigingen in het ontwerp van EU-wetgeving waarbij een vrijstelling van exportproductie voor SPC's wordt ingevoerd

- China gaat octrooikoppeling tot stand brengen

- Biologics &Biosimilars:Innovator vs Competitor

- Sony heeft patent aangevraagd voor smartphones met dubbelzijdig transparant display

- UC breidt octrooirechtszaak tegen detailhandelaren en fabrikanten uit