Kurkentrekker

Achtergrond

Het ontkurken van een fles wijn is een uitdaging. Er is geen manier om de kurk vast te pakken, die volledig verzonken is in de hals van de fles. Bovendien vereist het uittrekken van de kurk een kracht van 25-100 lb (110-450 N), afhankelijk van of de kurk vochtig of droog is (van de fles die respectievelijk op zijn zijkant of rechtop wordt bewaard).

Een kurkentrekker is een werktuig dat is ontworpen om de kurk mechanisch te verwijderen. Het bestaat uit een handvat en een spiraalvormig of schroefachtig blad dat gewoonlijk een worm wordt genoemd. (Een kurkentrekker zonder middenpaal is eigenlijk een helix, waarbij alle spoelen dezelfde straal hebben; het wordt echter vaak een spiraal genoemd, ook al betekent die term technisch een bocht met een constant veranderende straal.) De worm door de midden van de kurk zorgt ervoor dat de kurkentrekker de kurk inwendig kan vastgrijpen. Door aan het handvat te trekken wordt zowel de kurkentrekker als de kurk uit de fles getrokken. Sommige kurkentrekkers gebruiken hefbomen, veren, tandwielen of andere mechanische apparaten om de hoeveelheid kracht die nodig is om de kurk eruit te trekken te verminderen.

Geschiedenis

Kurken werden gebruikt om flessen te verzegelen in de oude Griekse en Romeinse beschavingen. Het verwijderen ervan was echter niet moeilijk, omdat ze ver genoeg boven de rand van de bottleneck reikten om stevig te worden vastgepakt. Na de val van Rome in de vijfde eeuw verdwenen kurken flessenstoppen voor duizend jaar.

Aan het einde van de zestiende eeuw verschenen er weer kurken flessenstoppen zoals in Engeland. Nogmaals, er was geen speciaal werktuig nodig om ze te verwijderen, omdat ze taps van vorm waren en op een comfortabele afstand van het vaartuig uitstaken. Flessen van geblazen glas begonnen vaten en vellen te vervangen als vaten voor wijnopslag. De flessen bestonden uit een gedrongen kamer met een taps toelopende hals. Deze flessen met "schacht en bol" werden verzegeld met taps toelopende kurken omwikkeld met gewaxt linnen, waardoor het gemakkelijk was om de stoppen vast te pakken en te verwijderen.

Tussen het einde van de zeventiende en de achttiende eeuw vonden twee ontwikkelingen gelijktijdig plaats. Het is niet duidelijk wat de oorzaak was en wat het gevolg was. Fabrikanten begonnen met het massaal produceren van flessen van uniforme grootte door gesmolten glas in vormen te gieten in plaats van flessen één voor één met de hand te blazen. Deze productiemethode maakte de productie mogelijk van lange, slanke flessen met rechte zijkanten en cilindrische halzen. Deze flesvorm kon op zijn kant worden gelegd voor opslag en verzending, een voordeel dat de internationale wijnhandel een boost gaf. Er waren strakkere afdichtingen nodig zodat de flessen niet zouden lekken, een uitdaging die werd opgelost met cilindrische kurken die werden samengeperst voordat ze in de flessenhalzen werden gedrukt. Vanwege hun strakkere pasvorm waren deze kurken moeilijker te verwijderen dan de eerdere, taps toelopende versies.

De parallelle ontwikkeling was de uitvinding en evolutie van de kurkentrekker. Het begon met de aanpassing van de pistoolworm, een gereedschap met een lange steel en een spiraalpunt dat in de loop van een musket of pistool kon worden gestoken om watten en ongebruikte kogels op te vangen. De vroegste schriftelijke verwijzing naar een echte kurkentrekker dateert uit 1681. Tot 1720, toen het woord "kurkentrekker" in gebruik kwam, werden de gereedschappen flessentrekkers genoemd. Brons en ijzer werden soms gebruikt om de worm te maken, maar staal werd populairder vanwege de grotere sterkte en het vermogen om een scherpe punt te behouden.

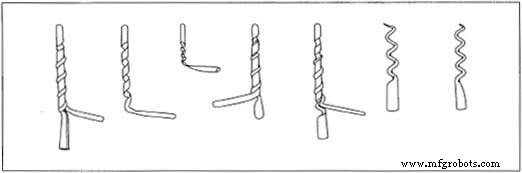

Voorbeelden van doornen.

Voorbeelden van doornen.

Tijdens het begin van de 18e eeuw werden zakkurkentrekkers populair. Een metalen of houten omhulsel bedekte de spiraal en beschermde de worm en de zak van de eigenaar. Bij sommige modellen kan de schede in een lus aan het uiteinde van de wormschacht worden gestoken om een effectieve T-greep voor de kurkentrekker te vormen. Tijdens de tweede helft van de achttiende eeuw werden kurkentrekkers steeds geavanceerder, waarbij materialen als zilver, goud, exotische houtsoorten, ivoor en juwelen werden gebruikt. Multifunctionele gereedschappen combineerden vaak kurkentrekkers met apparaten zoals pijptabakstampers, nootmuskaatraspen, zegels en opvouwbare zakmessen. Sierlijke kurkentrekkers werden geproduceerd om kleine flesjes met parfums en medicijnen te openen, want kurken waren de favoriete sealer voor alle soorten flessen totdat met kurk beklede metalen doppen populair werden in 1890.

Het eerste patent op een kurkentrekker werd in 1795 in Engeland verleend aan dominee Samuel Henshall. Het was een eenvoudig, T-vormig apparaat met een stalen worm die loodrecht uit het midden van een handvat van bot of hout uitstak. Zoals veel kurkentrekkers uit die periode, staken borstelharen uit het ene uiteinde van het handvat; de borstel werd gebruikt om stof en zegellak van de kurk te verwijderen voordat een fles werd geopend. Het innovatieve kenmerk van Henshall's ontwerp was een platte schijf of knop, gemonteerd op de as die de worm met het handvat verbond. Dit zorgde ervoor dat de worm niet te ver door de kurk werd geschroefd; het zorgde ook voor een steviger contact tussen de kurkentrekker en de kurk, waardoor het gemakkelijker werd om de kurk eruit te trekken.

In 1802 werd een meer complexe mechanische kurkentrekker gepatenteerd door de Britse ingenieur Edward Thomason. Een klokvormige cilinder omringde de worm; het plaatsen van de onderkant van de cilinder op de bovenkant van de bottleneck plaatste de worm verticaal boven het midden van de kurk. Nadat de spiraal volledig in de kurk was gedrongen, trok voortdurend draaien aan de hendel de kurk uit de fles. De gebruiker kan dan de kurkentrekker boven een vingerkom houden, de hendel in omgekeerde richting draaien en de kurk automatisch uitwerpen zonder zijn of haar vingers te bevuilen.

Een vlaag van inventieve activiteiten in de late jaren 1800 produceerde vele variaties van kurkentrekkers verbeterd met hefbomen, tandwielen, veren en secundaire schroeven om de kurk uit de fles te tillen. In iets meer dan 100 jaar na het eerste patent werden meer dan 350 patenten voor kurkentrekkers verleend in Engeland en ongeveer 250 in de Verenigde Staten. Een van de meest productieve Amerikaanse uitvinders op dit gebied was W. Rockwell Clough uit New Jersey. In 1876 ontwikkelde hij een machine die een enkel stuk draad tot een complete kurkentrekker kon buigen; aan het ene uiteinde van de helix was de draad gedraaid in een handgreep met een vingerlus. In een latere verfijning voegde hij een houten schede toe zodat de kurkentrekker in een zak kon worden gedragen. Nadat de metalen dop populair werd, ontwikkelde hij een dopverwijderaar en bevestigde deze aan het uiteinde van de schede. Het bedrijf van Clough produceerde uiteindelijk naar schatting een miljard goedkope kurkentrekkers, waarvan vele advertenties waren met merknamen op de schede gedrukt.

Rond het einde van de negentiende eeuw gebruikte de Britse kurkentrekkermaker Thomas Truelove een vormmachine om staalwormen te smeden. Een gegroefde doorn (vormstaaf) werd rondgedraaid met een handslinger terwijl een gloeiend hete stalen staaf door een oog werd gestoken.  Twee methoden om de handvatten aan de worm te bevestigen. De buigzame staaf werd in de groeven van de doorn getrokken en vormde deze tot een spiraal.

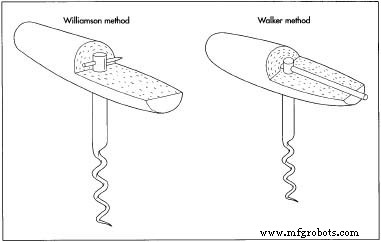

Twee methoden om de handvatten aan de worm te bevestigen. De buigzame staaf werd in de groeven van de doorn getrokken en vormde deze tot een spiraal.

Een van de belangrijkste uitvindingen van de kurkentrekker van de twintigste eeuw was de Screwpull, gepatenteerd door de Texaanse ingenieur Herbert Allen in 1978. Door het apparaat op de fles te plaatsen, duwt de gebruiker eenvoudig een hendel naar beneden en trekt deze vervolgens weer omhoog om de fles moeiteloos in te brengen. worm en haal de kurk eruit.

Grondstoffen

Staal blijft het geprefereerde spiraalmateriaal, waarbij 440C roestvrij staal en getemperd koolstofarm staal een van de meest populaire keuzes zijn. Hefbomen en tandwielen kunnen gemaakt zijn van staal of van een gegoten zinklegering. Handgrepen kunnen van veel materialen zijn gemaakt, waaronder gewone of exotische houtsoorten, been, plastic of verschillende metalen.

Ontwerp

Er zijn twee categorieën wormen. Het type vijzel lijkt veel op een houtschroef, met scherpgerande schroefdraden die in een schacht zijn gesneden. Als de draden zo diep worden gesneden dat ze zich door het midden van de schacht uitstrekken, kan de worm in feite een hol midden hebben. Fabrikanten van avegaarkurkentrekkers beweren dat hun scherpe draden hen helpen gemakkelijker in kurken te dringen dan wormen met ronde randen. Critici beweren dat ze de neiging hebben om in het midden van oudere kurken te snijden, waarbij ze het zachte midden van de kurk eruit trekken zonder de hele stop te verwijderen.

Wormen met afgeronde randen worden meestal gemaakt door een zeer hete stalen staaf om een vorm te wikkelen om een helix te maken. De punt van de helix is geslepen zodat deze gemakkelijk in de kurk kan doordringen. Sommige fabrikanten trekken de punt uit de omtrek van de helix en plaatsen deze in het midden van de holle kern. Dit maakt het gemakkelijk om het in het midden van de kurk te plaatsen. De rest van de worm kan echter niet precies het pad van de punt volgen, dus het midden van de kurk kan door dit type kurkentrekker worden beschadigd.

Sommige fabrikanten van helixen met ronde randen maken een of twee ondiepe groeven in het buitenoppervlak van de worm om het grijpoppervlak tussen de worm en de kurk te vergroten.

Kurkentrekkerwormen met ronde randen variëren in ontwerp. Ze hebben over het algemeen tussen de drie en vijf windingen in een helix die ongeveer 2,5 inch (6 cm) lang is. Een open toonhoogte - een relatief grote afstand tussen de windingen - veroorzaakt minder kans op schade aan de kurk dan een kleinere afstand. De buitendiameter van de worm is meestal 0,3-0,4 inch (0,8-1 cm).

Het fabricageproces

Een helix vormen

- 1 Een open worm wordt gevormd door een stalen staaf in een spiraalvorm te smeden. Na het slijpen van één punt wordt de staaf verwarmd om deze zacht te maken voor het vormgeven. Roestvast staal van 440C wordt bijvoorbeeld gedurende 30 minuten verwarmd op 1.500°F (650 °C) en vervolgens gedurende vijf minuten op 2.100 lF (1.000°C).

- 2 De hete staaf is om een roterende cilindrische doorn gewikkeld. Om de staaf te helpen geleiden in een uniforme spiraal met de gewenste hoek en afstand tussen opeenvolgende spiralen, kan een gegroefde doorn worden gebruikt.

- 3 Direct na het oprollen wordt de spiraal uitgehard. Dit wordt gedaan door de worm opnieuw te verwarmen tot 650 ° C (500 ° F) en langzaam af te laten koelen. Zacht staal daarentegen wordt geblust door de nog hete spiraal in water op kamertemperatuur te dompelen.

Een boor vormen

- 4 Een vijzelachtige worm wordt gevormd door draden in een taps toelopende stalen staaf te snijden. Met de stang vastgezet in een draaibank, wordt een snijkop gemonteerd op de spindel van de machine, die deze met een constante snelheid evenwijdig aan de stang trekt. Dit produceert draden met de gewenste hoek en tussenruimte wanneer de kop in de staaf snijdt.

De worm afmaken

- 5 Of het nu een helix of een avegaar is, de worm heeft een rechte schacht die voorbij het opgerolde of machinale gedeelte uitsteekt. Deze schacht, die in een handvat of ander kurkentrekkermechanisme wordt gestoken, wordt volgens de specificaties van de klant geprepareerd. Het kan bijvoorbeeld zijn voorzien van schroefdraad, afgeplat, gesleufd of geboord met een gat.

- 6 Om corrosie te voorkomen wordt meestal een oppervlaktebehandeling op de worm toegepast. Meestal is de worm bedekt met chroom of nikkel. Om het gemakkelijk door de kurk te laten glijden, kan de worm worden bedekt met een antiaanbaklaag zoals Teflon of Silverstone.

Montage van de kurkentrekker

- 7 Er zijn verschillende manieren om de worm te bevestigen aan elk type handvat of mechanisme waarin het wordt gemonteerd. In het eenvoudigste geval, inbrengen in een T-handvat, worden twee methoden het meest gebruikt. De platte of vierkante schacht van de worm kan in een in het handvat geboord gat worden gestoken en worden vastgezet met tweecomponenten epoxy. Of een platte schacht die is voorgeboord met een gat, kan in het handvat worden gestoken en worden vastgezet door een pen door het handvat en het gat te steken.

De Toekomst

Tegen het einde van de twintigste eeuw begonnen sommige wijnhuizen synthetische kurken te gebruiken. Omdat dit materiaal harder is dan natuurlijke kurk, werkten populaire kurkentrekkerwormen niet goed. Door de worm te verlengen door een extra draai toe te voegen, is dit probleem mogelijk opgelost. Naarmate er verbeteringen worden aangebracht aan de samenstelling van synthetische kurk, kunnen aanvullende aanpassingen aan de kurkentrekker nodig zijn.

Productieproces