Cognac

Achtergrond

Cognac, een soort cognac, wordt beschouwd als een van de beste, zo niet de beste, van de gedistilleerde dranken. Het is gemaakt van witte druiven uit de regio Charante in Frankrijk, en is vernoemd naar de stad Cognac in de Franse regio Charante. Cognac wordt soms "verbrande wijn" genoemd (van het Nederlandse woord brandewijn omdat de wijn wordt onderworpen aan een dubbele verwarming.

Hoewel cognac voornamelijk als drank wordt gedronken, wordt het ook gebruikt bij het koken voor sauzen, marinades, fruitconserven en chocolaatjes. Cognac wordt bespat over gerechten voor gevlamde presentaties, in marinades, fruitconserven en chocolaatjes.

Geschiedenis

Noodzaak, als de moeder van de uitvinding, beschrijft zeker de ontwikkeling van cognac. In de zeventiende eeuw was de stad Cognac in de Franse regio Charante een exporteur van zout en wijn. De wijn was vooral populair bij de Nederlandse en Engelse kooplieden die de streek bezochten. Vaak distilleerden ze de wijn zodat de reis naar huis de kwaliteit van de drank niet zou aantasten.

Een wijnboer genaamd Chevalier de la Croix-Marrons is de eerste persoon waarvan bekend is dat hij wijn verwarmt en vervolgens weer terugstuurt door de distilleerketel, waardoor 'verbrande wijn' ontstaat. Daarna werd de wijn bewaard in eikenhouten vaten. Het zou bij aankomst worden verdund. De handelaren ontdekten echter dat de gedistilleerde wijn was verbeterd met de leeftijd en door het contact met het hout.

In de achttiende eeuw bouwden twee mannen wier namen synoniem zouden worden voor cognac, elk afzonderlijk succesvolle distilleerderijen die cognac produceerden. Jean Martell, een voormalige Franse smokkelaar, arriveerde in Cognac en bouwde een distilleerderij aan de rivier de Charent. In 1765 vestigde James Hennessy, een Ier die bij de Franse marine diende, zich ook aan de rivier als Hennessy Connelly and Company. Het jaar daarop ontving Hennessy's bedrijf zijn eerste bestelling van de Amerikaanse koloniën. Kort daarna werd ook cognac naar het Verre Oosten geëxporteerd.

De naam "cognac" werd pas omstreeks 1783 op de gedistilleerde wijn aangebracht. Rond die tijd ontwikkelde de Franse regering regels voor het etiketteren, waarbij de cognac werd geclassificeerd op basis van zijn zachtheid. VS (Very Superior) is minimaal twee en een half jaar oud. V.S.O.P.(Very Superior Old Pale), of Reserve, wordt ten minste vier jaar in hout gerijpt. XO (Extra Old, Napoleon of Extra) is dat wat minstens vijf jaar oud is. Dit zijn strikte minima. De meeste huizen rijpen hun cognac voor tweemaal het vereiste minimum.

Aanvankelijk werden pakhuizen aan de rivier gebouwd, voornamelijk om het transport te vergemakkelijken. Daarom waren de kelders vochtig. Dit bleek gunstig voor de cognac omdat het vocht de sterkte verminderde, maar niet het volume. Een droge kelder produceert een hardere brandewijn. Zelfs vandaag proberen distilleerders pakhuizen te bouwen in de buurt van rivieren, of ze houden hun kelders bevochtigd.

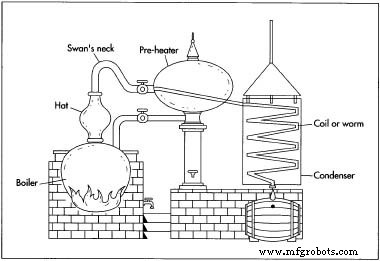

Sinds de oudheid wordt de distillatie uitgevoerd in een grote koperen pot, een alambiek genaamd, met daarop een lange "zwanenhals". Volgens de Franse wet zijn de stills beperkt tot kleine capaciteiten om een langzame en nauwkeurige distillatie te garanderen. De Franse wet definieert ook de distillatieperiode. Het begint in november en stopt op 31 maart.

Van oudsher wordt de destillatie van wijn tot cognac uitgevoerd in een grote koperen ketel, een alambiek, bekroond met een lange "zwanenhals". Volgens de Franse wet zijn de stills beperkt tot kleine capaciteiten om een langzame en nauwkeurige distillatie te garanderen.

Van oudsher wordt de destillatie van wijn tot cognac uitgevoerd in een grote koperen ketel, een alambiek, bekroond met een lange "zwanenhals". Volgens de Franse wet zijn de stills beperkt tot kleine capaciteiten om een langzame en nauwkeurige distillatie te garanderen.

Een aspect van het distillatieproces dat is veranderd, is de warmtemethode. Eerst werd hout gebruikt, daarna steenkool. In de huidige tijd, natuurlijk gas levert de warmtebron.

Grondstoffen

De ideale druiven voor het distilleren van cognac zijn Colombard en Saint-Emilion. Blanche, Folle Juirancon, Monfis en Sauvignon worden ook gebruikt. Ze worden gekweekt in zes specifieke onderverdelingen, of crus, in de afgebakende regio Charante, opgericht door de Franse regering in 1909. Elke cru produceert een onderscheidende smaak. Grande Champagne, het gebied rond de steden Cognac en Seconzac, levert de meest delicate en geurige brandewijn op. Druiven in de Petite Champagne, die Grande Champagne in het zuidwesten en oosten omringt, rijpen sneller en zijn minder subtiel van smaak. In de heuvels ten noorden van Grande Champagne liggen de Borderies. De hier geteelde druiven produceren een rondere en zachtere smaak. Brandy gemaakt van druiven van de overige drie gebieden, Fins Bois, Bons Bois en Bois Ordinaires, wordt voornamelijk gebruikt om andere brandewijnen op smaak te brengen.

De druiven worden in de winter geoogst, wanneer ze fruitig zijn en het potentieel hebben om sap te produceren met een alcoholpercentage van 8-9%. Druiven met minder dan 8% alcohol zijn te bleek om het gewenste aroma te produceren; degenen met meer dan 9% een onvoldoende concentratie hebben.

De houten vaten, oftewel vaten, waarin de cognac rijpt, zijn een essentieel onderdeel van het proces. De in het hout aanwezige tannine en vanilline verlenen hun eigenschappen aan de cognac. Honderd jaar oude bomen uit de bossen van Limousin en Tron, ais zijn de primaire soorten die worden gebruikt. Limousinhout is extreem rijk aan tannine en versnelt de rijping. Tron, ais hout geeft zijn tannine veel langzamer vrij. Een neveneffect van dit proces is het zwart worden van de muren en daken van de magazijnen door schimmelgroei.

De meeste grote cognacproducenten controleren de productie van hun vaten. Nadat het hout is gekliefd, wordt het gestapeld en gedurende minimaal drie jaar in de open lucht gekruid. In de kuiperij van de distilleerderij vormt de kuiper het hout tot vaten. Metalen banden houden de houten planken bij elkaar zodat lijm en spijkers, die de smaak van de cognac zouden aantasten, niet nodig zijn.

Het duurt bijna een halve eeuw voordat het alcoholgehalte van de gedistilleerde brandewijn is gedaald tot een drinkbare 40%. Om het rijpingsproces te vergemakkelijken, worden gedestilleerd water en andere soorten brandewijn in de cognac gemengd.

Karamel kan worden toegevoegd om kleurvariaties gelijk te maken. Suikersiroop kan worden toegevoegd om minder rijpe brandewijnen te zoeten en te verrijken.

Het fabricageproces

Druiven persen

- 1 De druiven worden geperst en het sap mag op natuurlijke wijze gisten. Er wordt geen suiker of zwaveldioxide toegevoegd.

Eerste distillatie

- 2 Zodra de wijn gefermenteerd is, wordt deze in pot stills in steenovens gegoten. Elk bevat nog steeds ongeveer 660 gallons, of het equivalent van 3.000 flessen. De ovens worden verwarmd tot een temperatuurbereik tussen 173 ° F (78,3 ° C) en 212 ° F (100 ° C) totdat de alcohol verdampt en scheidt van de rest van de vloeistof.

- 3 De dampen worden opgevangen in de kap en de zwanenhals van de still. Ze gaan dan over in de kronkelige condensorspoel. De gecondenseerde vloeistof, "broullis" genaamd, is met een derde verminderd van de oorspronkelijke hoeveelheid en meet ongeveer 30% alcohol per volume.

Tweede distillatie

- 4 De broullis wordt een tweede keer verwarmd in een proces dat bekend staat als "bonnechauffe". Dit is een veeleisend proces omdat de distilleerder moet beslissen op welk moment het zogenaamde "hart" van de vloeistof moet worden geïsoleerd, om het te scheiden van de "kop" en "staarten". Het kopgedeelte heeft een te hoog alcoholgehalte terwijl de staart weinig inhoud heeft. Deze porties worden meerdere keren opnieuw gedestilleerd en gebruikt bij het mengen.

- 5 De resterende vloeistof is de heldere 'eaude vie'. Het is met nog eens een derde verminderd en bevat 70% alcohol per volume. Door deze aanzienlijke volumevermindering is het distilleren van cognac een kostbare operatie. Er is 9 liter wijn nodig om een liter cognac te maken. De hoeveelheid sterke drank die verloren gaat door verdamping (bekend als "het aandeel van de engelen") kan oplopen tot meer dan 20 miljoen flessen per jaar.

De gedistilleerde brandewijn vat

-

6 De eau de vie wordt op eikenhouten vaten gepipetteerd. De vaten zijn ondergebracht in grote vochtige pakhuizen of kuiperijen. De vintage, cru en datum zijn op elk vat gemarkeerd met krijt.

Over het algemeen wordt de brandewijn eerst een tot twee jaar bewaard in nieuwere vaten. De tijdsduur is afhankelijk van het gewenste tanninegehalte. Tannine is het sterkst in nieuw eikenhout, dus de brandewijn moet voldoende karakter hebben om grote hoeveelheden tannine op te nemen.

Veroudering en blending van de cognac

- 7 De brandewijn wordt geleidelijk verplaatst naar / oudere vaten, wederom afhankelijk van het gewenste eindproduct. De kuiper leidt de overdracht en proeft de cognac eenmaal per jaar om te bepalen of deze naar een ander vat moet worden verplaatst. Het grootste deel van de proeverij wordt gedaan door de neus; heel weinig cognac wordt eigenlijk oraal geproefd.

- 8 Cognacs van verschillende jaargangen en van verschillende cru's worden gemengd om de gewenste kwaliteit te creëren. Deze vermenging vindt plaats over een periode van minimaal één jaar, waarbij jaarlijks monsters worden genomen. Representatieve monsters van elke vermenging worden minstens tien jaar bewaard. Elk cognachuis heeft een huisstijl die jaar na jaar consistent is. Vaak wordt deze stijl van familielid op familielid doorgegeven als een herinnering aan smaak en aroma.

De cognac bottelen

-

9 De flessen waarin cognac is verpakt, zijn een bron van grote trots voor elk bedrijf. Veel van de flessen zijn handgemaakt van kristal. Ze zijn vaak verzegeld met was en gedrapeerd met satijnen ornamenten.

De cognac wordt gebotteld op een langzaam bewegende lopende band met een snelheid van ongeveer 5.000 flessen per uur. Elke fles wordt gecontroleerd en met de hand gedroogd. Na het bottelen wordt de cognac verpakt voor verzending of opgeslagen voor toekomstige verzendingen.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Brandy

- Masterbatch met speciaal effect voor natuurlijk ogende plastic wijnkurken

- Een marketeer voor wijn en sterke drank zoekt bewijs van blockchain

- VS, EU strijd om vliegtuigsubsidies, terwijl wijnindustrie de prijs betaalt

- Atlas Copco exposeert op de WIN Expo 2017

- Atlas Copco proost op Winery Solutions op 2018 Unified Wine &Grape Symposium

- Moderne wijnbereidingstechnieken helpen bij de productie van meer dan 150.000 flessen Chablis

- De evolutie van het persen van druiven voor wijn