Candy Corn

Achtergrond

Snoepgraan zijn de kleine stukjes driehoekig snoep, voornamelijk gemaakt van glucosestroop, honing en suiker (het is meestal vetvrij) en is traditioneel gekleurd in een specifiek patroon van drie strepen. Het wordt herkend aan de witte punt, oranje in het midden en geel aan het breedste uiteinde.

Candy corn is al meer dan een eeuw opmerkelijk populair in Amerika. De hoeveelheid van deze zoete pitten die in één jaar worden geconsumeerd, is enorm. Alleen al een snoepbedrijf schat dat het 4,3 miljard stuks per jaar produceert en dat Amerikanen ongeveer 9,1 miljoen kg (20 miljoen pond) eten, of ongeveer 8,3 miljard pitten.

Snoepgraan wordt beschouwd als een "zachte crème", een snoepje dat vrijwel geen oliën of vetten bevat, maar een marshmallow-smaak heeft. Het is ook van een verscheidenheid aan snoepjes die worden gemaakt met behulp van het proces dat banketbakkers zetmeelgieten noemen, waarbij het snoep wordt gevormd in een machine met maïszetmeel als vormmiddel. Dit specifieke soort gekookt snoep moet minimaal een dag staan voordat het voor de verkoop mag worden verpakt.

Geschiedenis

Candy corn bestaat al meer dan een eeuw. Sommigen geloven dat het ooit zelfgemaakt was, maar anderen denken dat het sinds de uitvinding aan het eind van de negentiende eeuw grotendeels in massa is geproduceerd. Niemand weet precies wie deze kleine stukjes heeft uitgevonden. Er wordt echter aangenomen dat Amerikanen in de jaren 1880 van de snoepjes wisten. Tegen de eeuwwisseling maakte de Goelitz Candy Company in Illinois, gerund door Duitse immigranten, aanzienlijke hoeveelheden van de confectie.

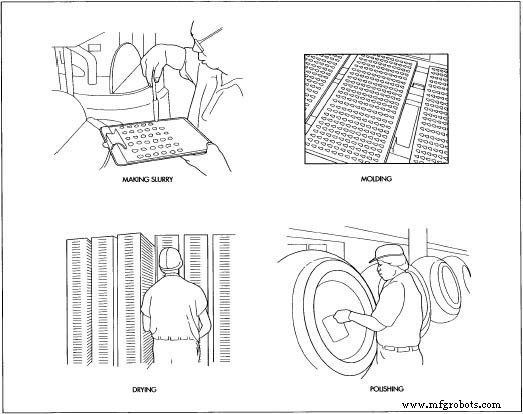

In het begin van de twintigste eeuw werd candy corn de enige bestseller van het bedrijf. Goelitz is nu niet de enige suikermaïsproducent in het land, en ook niet de grootste. Het maakt niet uit wie snoepgraan maakt, het proces is grotendeels ongewijzigd gebleven. Oorspronkelijk werd snoepslurry gekookt als fondant en uit grote pollepels of emmers in aparte driehoekige vormen gegoten. Elke kleur werd apart in de mal gegoten. De kleurrijke korrels mochten drogen voordat ze werden verpakt. Nu is het proces echter volledig gemechaniseerd.

Belangrijke recente veranderingen waren onder meer de verbreding van het gebruik van candy corn naar andere tijden van het jaar. Zo krijgen deze snoepkorrels kleurencombinaties die passen bij de tijd van het jaar waarin ze bestemd zijn voor consumptie:rood, roze en wit voor Valentijnsdag, en groen en wit voor St. Patrick's Day, bijvoorbeeld. Groene en rode snoepgraan wordt rendiergraan genoemd en wordt een populaire kersttraktatie.

Grondstoffen

Candy com-ingrediënten verschillen per fabrikant. De belangrijkste ingrediënten voor de productie van suikermaïs zijn echter glucosestroop en suiker. Gelatine en soja-eiwit worden toegevoegd om een stevig snoepje te produceren. Ook vaak gebruikt bij de productie van snoepgraan is zout, honing, kunstmatige smaak- en kleurstoffen, en een banketbakkersglazuur van olie en was dat het snoep een glans geeft. Maïszetmeel, in wezen een maïsmeel, is een uiterst belangrijk onderdeel van het vormproces omdat het snoep wordt geïnjecteerd of gespoten in mallen gemaakt van vochtig maïszetmeel. Het maizena is echter gewoon het vormmiddel en wordt geen onderdeel van het snoep zelf.

Een snoepmachine, een Mogul genaamd, deponeert de slurry in zetmeelvormen. Elke gekleurde sectie van candy com wordt in verschillende stadia afgezet - eerst de witte punt, dan de oranje streep; en tot slot de gele streep aan het brede uiteinde.

Een snoepmachine, een Mogul genaamd, deponeert de slurry in zetmeelvormen. Elke gekleurde sectie van candy com wordt in verschillende stadia afgezet - eerst de witte punt, dan de oranje streep; en tot slot de gele streep aan het brede uiteinde.

Het fabricageproces

Snoepgraan wordt vervaardigd met behulp van een proces dat door banketbakkers wordt aangeduid als zetmeelgieten. In dit proces wordt de vorm van een snoepje of een snoepcentrum gevormd door afdrukken te maken in een poeder dat maïszetmeel wordt genoemd. De vulling van elk van deze afzonderlijke afdrukken is gevuld met vloeibaar snoep. Zetmeel is een effectief materiaal omdat het gemakkelijk bepaalde vormen vasthoudt. Maïszetmeel helpt ook om vocht uit het snoep te verwijderen terwijl het droogt. Een groot deel van het snoepproductieproces, inclusief het gieten van zetmeel, vindt plaats in een speciale snoepmachine, een Mogul. Het snoepje is gemaakt en moet dan drogen. Het is dus minimaal een 24-uursproces van het begin tot het einde van het productieproces. Af en toe kan het tot 48 uur duren, afhankelijk van de vochtigheid van de partij snoep en de luchtvochtigheid in de fabriek.

- Een stapelaar zet trays via transportbanden in de Mogul. De Mogul doet maizena in deze plastic bakjes. Dit maizena is speciaal behandeld zodat het aan zichzelf hecht en bevorderlijk is voor het vormen. Vervolgens borstelt een egalisator, gemaakt van plastic, over de bovenkant van de trays en egaliseert het maizena dat in de trays was geplaatst.

- De plastic bakjes gaan naar de kleurstof in de Mogul. Hier laten enkele honderden driehoeken honderden afdrukken achter in het maizena in deze trays. Het vloeibare snoep wordt in drie aparte kleuren bereid in drie aparte snoepkeukens in grote ketels waarin de suiker, glucosestroop, zout, honing, soja-eiwit, gelatine en smaakstoffen met mixers door elkaar worden geslagen. Deze slurry wordt gekookt tot specifieke temperaturen en wordt vervolgens afzonderlijk aan de doseerders geleverd, zodat de kleuren niet per ongeluk worden gemengd.

- Vervolgens is de Mogul klaar om vloeibare snoepjes in elke maïzena-indruk te deponeren. Elke afzonderlijke maizena-afdruk heeft een mondstuk waarin vloeibaar snoep wordt geladen en gedeponeerd. Dus als er 300 driehoekige vormen zijn, zijn er 300 mondstukken boven de bak klaar om in de vloeibare suspensie te spuiten. Het snoep wordt in drie fasen gestort. Eerst injecteert het mondstuk de witte punt in het bovenste uiteinde van elke driehoek. Vervolgens zet het de middelste of oranje streep af tegen de witte punt. Ten slotte maakt de inlegger de candy corn af met de gele streep aan het brede uiteinde.

- De gevulde bakjes met natte candy corn worden nu naar het einde van de Mogul getransporteerd en automatisch gestapeld. Wanneer er voldoende trays op elkaar zijn gestapeld, worden ze van de Mogul verplaatst en naar de "droge kamers" gestuurd om te worden gezet.

- Van deze natte snoepkorrels moet het vocht zijn verwijderd om gemakkelijk van de vormen te kunnen worden gescheiden. Zo staan de trays tussen 24-36 uur in de droge ruimtes, afhankelijk van de partij snoep en het weer of de vochtigheid rondom de fabriek. Hoe langer het snoep in deze kamers zit, hoe droger ze worden. Het vochtgehalte wordt getest om er zeker van te zijn dat de candy corn precies de juiste hoeveelheid water bevat.

- De suikermaïs, die nog in de bakjes zit, wordt teruggevoerd naar de Mogul. Deze machine draait de trays vervolgens volledig om, waarbij het snoep en de maizena uit de trays worden gedumpt. Vervolgens worden het snoep en het maizena van elkaar gescheiden. Het snoep wordt naar het volgende verwerkingspunt gestuurd. Het maizena wordt echter overgebracht naar een zeef die alle stukjes suikermaïs verwijdert en vervolgens naar de droogtrommel wordt gestuurd, die het vocht uit het zetmeel verwijdert. Het maïszetmeel wordt een laatste keer gezeefd en vervolgens teruggestuurd naar de Mogul voor gebruik bij het vormen van ander snoep.

- De suikermaïs ziet er op dit moment nogal dof en mat uit en moet worden gepolijst om het een aantrekkelijke glans te geven. De suikermaïs wordt overgebracht naar holle bolvormige vaten, polijstpannen genaamd, waaraan banketbakkersglazuur (gemaakt van olie en was) wordt toegevoegd. Het snoep wordt vervolgens naar grote draaiende trommels gestuurd. Terwijl de trommels draaien, wrijven de stukjes snoepgraan zachtjes tegen elkaar, zodat elk stuk gepolijst wordt terwijl het tuimelt, net als een stenen tuimelaar.

- Nadat het snoepje is gepolijst tot een heldere glans, is het snoep klaar om te worden verpakt. Het wordt uit het polijstapparaat gehaald en naar de verpakkingsmachines gestuurd, die het snoep automatisch wegen, het in zakken doen, elke zak verzegelen en het snoep in dozen doen die kunnen worden verzonden.

Kwaliteitscontrole

Iedereen binnen een snoepbedrijf is verantwoordelijk voor de kwaliteitscontrole. Er is natuurlijk het menselijk oog en de menselijke hand die naar het product kijkt nadat het uit de trays is gedumpt voordat het wordt gepolijst en de misvormde stukken weggooit. Vervolgens wordt het machinepark tot in de puntjes onderhouden, want als een onderdeel uitvalt, wordt het hele mechanisatieproces volledig stilgelegd. De Mogul, een grote en complexe zetmeelgietmachine, krijgt veel zorg en inspectie.

Alle materialen worden visueel geïnspecteerd voordat ze voor productie worden geaccepteerd, maar ze worden ook onderzocht met behulp van microtests door microbiologen binnen het bedrijf. Ze worden zorgvuldig gecontroleerd op gevaarlijke verontreinigingen en gezondheidsrisico's zoals E. coli, salmonella en stafylokok. De vloeibare snoepslurry wordt ook op verschillende eigenschappen gecontroleerd. De kleur van elk van de drie snoepbatches moet precies goed zijn, omdat batches die niet de juiste kleur hebben, worden afgewezen voor afzetting in de maïszetmeelvormen. De slurry wordt ook gecontroleerd op dichtheid, gewicht en viscositeit, zodat het snoep gemakkelijk naar de doseerder gaat, gemakkelijk wordt gedeponeerd en correct wordt uitgehard. Evenzo wordt het smeltpunt van de suiker gecontroleerd. Ten slotte wordt het vochtgehalte van de drogende candy corn zorgvuldig gecontroleerd, zodat de candy niet te hard en niet te zacht is.

Bijproducten/afval

Na de productie van candy corn is er vrijwel geen ongebruikt materiaal of schroot meer over. Het belangrijkste is dat het maizena volledig gescheiden van het product wordt gezeefd, gedroogd en opnieuw wordt gezeefd, zodat het snel opnieuw kan worden gebruikt. Over het algemeen kunnen snoepslurries die niet de juiste kleur hebben gemakkelijk worden gecorrigeerd. Snoepgraan dat op de een of andere manier misvormd is of als inferieur wordt beschouwd, kan worden omgesmolten en opnieuw worden gebruikt. Natuurlijk wordt snoep dat op de grond valt nooit hergebruikt.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Snoepmaker vindt manier om veiligheid te vergroten en geld te besparen

- Candy Maker smaakt zoete overwinning met verbeterd voorraadbeheer

- Perslucht zorgt voor zoete lekkernijen voor spookachtige nachten

- Paassnoepfavorieten mogelijk gemaakt met perslucht

- Perslucht Powers Valentijnsdag Traktaties